1.壁厚

传统注射成型要求塑料制品的壁厚应尽可能均匀,最大壁厚与最薄壁厚之比不大于3,而且塑件的壁厚一般为1~6mm,最大不宜超过8mm,最常用壁厚值为1.8~3mm。对于气体辅助注射成型制品,制品的壁厚差别允许较大,不必特意减薄制品厚壁处的壁厚。气体辅助注射成型制品的基体厚度不可太厚,太厚容易引起气体穿透,使平板部分出现空心夹层,影响制品的力学性能。制品的基体壁厚也不宜过薄,否则会出现困气现象,使部分气体无法沿气道排出。气体辅助注射成型板状制品的基体壁厚应该控制在2.5~3.5mm,一般不宜超过4.0mm。若制品上有侧凹,可借助于气道的布置去除侧凹,如图2-14所示,避免模具设置侧抽芯机构。

图2-14 利用气道布置消除制品的侧凹结构

a)传统注射成型 b)气体辅助注射成型

2.圆角

无论是棒类制品,还是板类制品,制品壁与壁之间最好使用圆角过渡,圆角过渡不仅有利于熔体的流动充模,减少局部的应力集中,而且有利于气体辅助注射成型制品的壁厚均匀,不易形成制品局部的强度薄弱区,特别是在气道截面附近,其相交面之间应采用尽量大的圆角过渡,避免熔体在角部产生堆积。气体辅助注射成型制品截面结构如图2-15所示。

(https://www.xing528.com)

(https://www.xing528.com)

图2-15 气体辅助注射成型制品截面结构

a)不合理 b)合理

3.加强肋

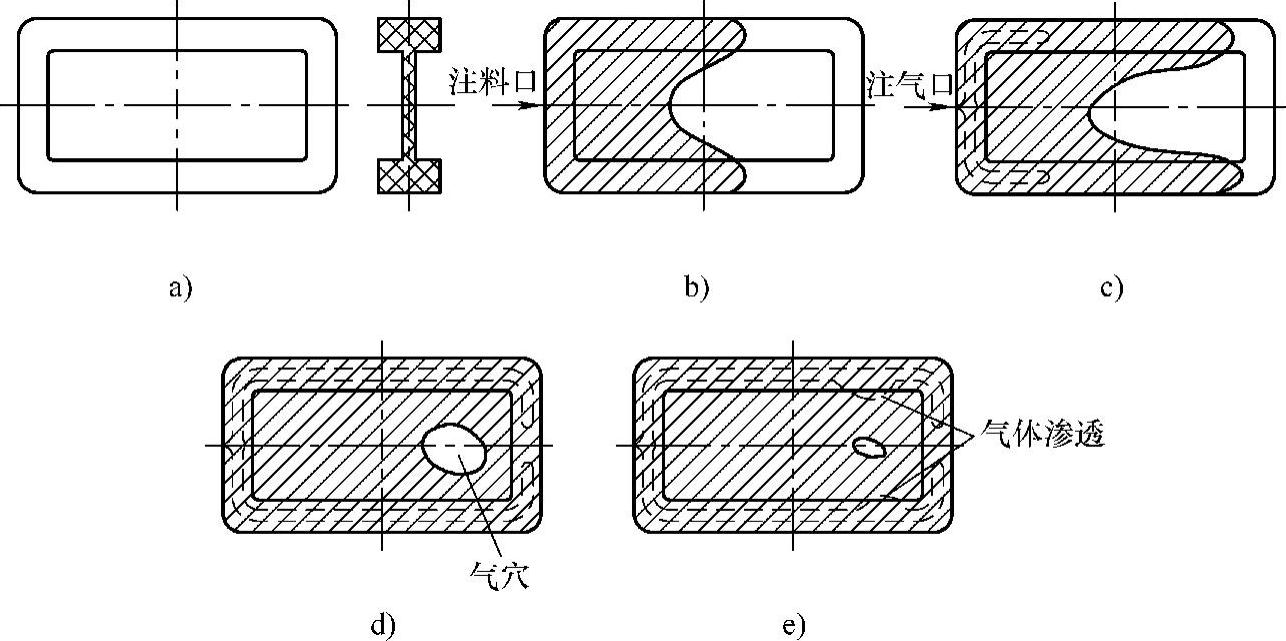

在设计加强肋时应避免又细又密的加强肋,截面尺寸太小无法给气体提供良好的通道,会出现鼓包现象;但尺寸太大又会出现局部熔体堆积,冷却收缩后形成表面凹陷。若利用周边凸缘来加强制品的强度和刚度,其气道加强肋与基板厚度不能相差太大,差别太大会造成熔体先充填制品周围的肋部,最后充满薄壁部分,形成困气(气穴),从而降低了制品的局部强度。如图2-16所示,由于该产品气道部分和基板厚度相差太大,导致产品形成气穴。

图2-16 气道尺寸与基板厚度差别太大造成缺陷

a)制品结构 b)~e)充填过程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。