[案例3-8] 某企业一大型锻工炉,排烟温度达800℃以上,准备采取加装余热锅炉的措施回收烟气余热。安装一台相当于2t/h的余热锅炉,可以达到1.7t(蒸汽)/h的产汽量,试分析这一项目的经济性和环保性。

分析:加装余热锅炉后,主要收益是回收烟气余热获得蒸汽,并用于生产,而增加的支出除安装余热锅炉的投资外,还包括引风机、鼓风机、给水泵的电耗,增加燃料的消耗以及软化水费用、维修费用等,其经济性应与一般工业锅炉获得蒸汽的经济性比较,或与外购蒸汽比较。

已有数据:余热锅炉产汽量为1.7t(蒸汽)/h;加装余热锅炉后,锻工炉燃烧重油量增加为65kg/h,引风机、鼓风机及给水泵所需要增加的电力消耗(包括其他增加电耗)为10kW·h/h,全年工作时数(一般锻工炉每班实际工作时间为6h,一年按300个工作日计)为3600h(两班制);当地重油价格为1020元/t,电价为0.70元/(kW·h);假定用燃煤工业锅炉获得蒸汽的全部费用约为每吨80元,每生产1t(蒸汽)的燃料消耗量折算重油为91.2kg(重油折标煤系数为1.4286计算),上述项目总投资为25万元。具体计算如下:

1)生产每吨蒸汽的成本:

①燃料费用(每年):65kg/h×3600h×1020元/1000kg=238680元

②动能消耗费用(每年):10kW·h/h×3600h×0.70元/(kW·h)=25200元

③工资费用:考虑到加装余热锅炉后,通过操作人员调配还要增加1名工人,工人工资按每年30000元计算,其中,工资附加费用按12%计算,则工资附加费用每年为:30000元×12%=3600元

每年的工资总费用为:(30000+3600)元=33600元

④设备折旧费:根据设备一般使用情况,可用10年,则其每年折旧费为

250000元÷10年=25000元

⑤检修费用:一般每年按总投资的1.7%提取。

250000元×1.7%=4250元

⑥经营管理费(包括外购软化水费用等)每年为3100元

每年的总成本为:(238680+25200+33600+25000+4250+3100)元=329830元

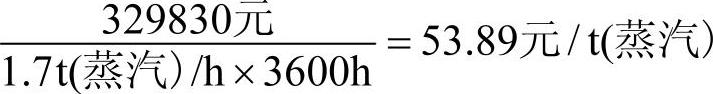

每吨蒸汽的成本

2)能源节约量等于余热锅炉回收的能量减去余热锅炉多消耗的能量。

每年能源回收量:1.7t(蒸汽)/h×3600h×91.2kg(重油)/t(蒸汽)=558144kg(重油)(https://www.xing528.com)

每年增加的能源消耗量:

那么每年能源节约量:(558144-245404)kg(重油)=312740kg(重油)

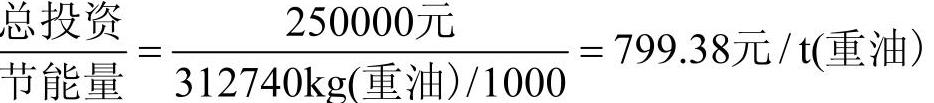

3)每年的单位节能量的投资:

4)每年的总产值:按工业锅炉产生1t(蒸汽)的全部成本费用80元计算。

1.7t(蒸汽)/h×3600h×80元/t(蒸汽)=489600元

5)每年的盈利:按总产汽量及每吨汽价格计算的总产值与总成本的差额计算。

489600元-329830元=159770元

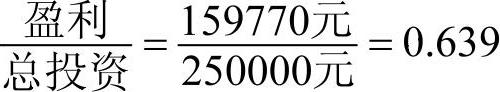

6)投资利润率:

7)投资回收期(偿还年限):

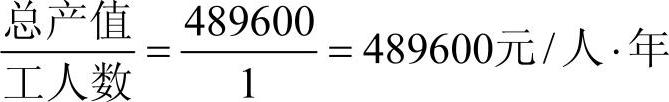

8)劳动生产率:

9)从以上计算表明,大型锻工炉安装余热锅炉方案与外购蒸汽方案相比,投资回收期为1.56年,从经济上分析回收年限是有利的,但是仍要看到实现技改措施本身所消耗的燃料动力费还是较高的,从这里也可看到靠增加锻工炉的燃料消耗去取得余热锅炉的蒸汽是不经济的,因此应当在尽量不增加或少增加燃料消耗的情况下,根据能回收多少就回收多少的原则来回收锻工炉烟气的实际余热。

10)根据对污染物排放的测试,项目实施后污染物排放总量减少21.3%,因此从环境保护方面来讲是可行的。

[案例3-9] 某单位与相邻近的企业组织联片供汽,原来供汽共用17台旧式锅炉,共计27个用汽点,改成集中供热后,仅用2台4t/h锅炉输送蒸汽。该项目总投资为50万元,但集中供热后,每年可节约煤300t,折合金额14.2万元;每年节约电费、锅炉清洗费、排污费等其他费用共计8.0万元,锅炉房从原来司炉人员37人,减少为21人,节约了16个劳动力,每年可节约开支为21万元;原来锅炉房分散占地面积多,现集中后少用占地面积为800m2,可折算为每年节约6万元。

1)投资回收期的计算:

该项目投资回收期为1.01年。

2)根据对污染物排放测试,项目实施后污染物排放总量减少54.5%,因此从环境保护方面来讲是可行的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。