1.数控机床的分类

1)按机床运动轨迹分类

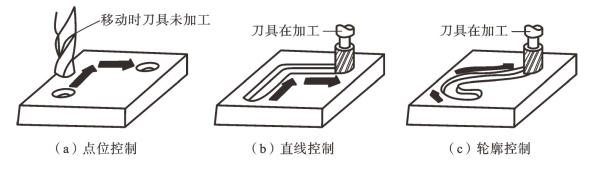

(1)点位控制数控机床。点位控制是指刀具从某一位置移到下一个位置的过程中,不考虑其运动轨迹,只要求刀具能最终准确到达目标位置。刀具在移动过程中不切削,一般采用快速进给。为保证定位精度和减少时间,一般采用先高速运行,当接近目标位置时,再分级降速、慢速趋近目标位置。这类机床有数控钻床、数控坐标镗床、数控冲床、数控点焊机等。点位控制数控钻床加工示意如图10-2(a)所示。

图10-2 数控系统控制方式

(2)直线控制数控机床。直线控制数控机床不仅要保证点与点之间的准确定位,而且要控制两相关点之间的位移速度和路线。由于刀具在移动过程中要切削,所以对于不同的刀具和工件,需要选用不同的切削用量。这类数控机床通常具备刀具半径和长度补偿功能,以及主轴转速控制功能,以便在刀具磨损或换刀后能得到合格的零件,例如,简易数控车床和简易数控铣床等。这些数控机床在一般情况下有两到三个可控轴,但同时可控制的只有一个轴。直线控制数控加工示意如图10-2(b)所示。

(3)轮廓控制数控机床。轮廓控制数控机床的数控装置能够同时控制两轴或两个以上的轴,对位置和速度进行严格的不间断控制。它不仅要控制机床移动部件的起点和终点坐标,而且要控制加工过程中每一点的速度、方向和位移量,即必须控制加工的轨迹,加工出要求的轮廓。大多数数控机床具有轮廓控制功能,例如,数控车床、数控铣床、加工中心等。轮廓控制数控加工示意如图10-2(c)所示。

2)按加工工艺方式分类

(1)普通数控机床。这类数控机床和传统的通用机床一样,有数控车、数控铣、数控钻、数控镗、数控磨床等,与通用机床不同的是它们能加工具有复杂形状的零件。

(2)加工中心。这是一种在普通数控机床上加装一个刀具库和自动换刀装置而构成的数控机床。

(3)金属成型类数控机床。数控折弯机、数控弯管机、数控回转头压力机等。

(4)数控特种加工机床。数控线切割机床、数控电火花加工机床、数控激光切割机床等。

3)按伺服系统的控制方式分类

数控机床按照伺服系统的控制方式可分为开环、半闭环和闭环控制数控机床及混合控制数控机床四大类。

2.应用范围

数控加工的适应性:根据数控加工的优、缺点及国内外大量应用实践,一般可按适应程度将零件分为下列三类。

1)最适应类

对于下述零件,首先应考虑能不能把它们加工出来,即要着重考虑可能性问题。只要有可能,可先不要过多地去考虑生产效率与经济上是否合理,应把对其进行数控加工作为优选方案。(https://www.xing528.com)

(1)形状复杂,加工精度要求高,用通用机床无法加工或虽然能加工但很难保证产品质量的零件。

(2)用数学模型描述的复杂曲线或曲面轮廓零件。

(3)具有难测量、难控制进给、难控制尺寸的不开敞内腔的壳体或盒型零件。

(4)必须在一次装夹中合并完成铣、镗、锪、铰或攻丝等多工序的零件。

2)较适应类

这类零件在分析其可加工性以后,还要在提高生产率及经济效益方面作全面衡量,一般可把它们作为数控加工的主要选择对象。

(1)在通用机床上加工时极易受人为因素(如情绪波动、体力强弱、技术水平高低等)干扰,零件价值又高,一旦质量失控便造成重大经济损失的零件。

(2)在通用机床上加工时必须制造复杂专用工装的零件。

(3)需要多次更改设计后才能定型的零件。

(4)在通用机床上加工需要做长时间调整的零件。

(5)用通用机床加工时,生产效率很低或体力劳动强度很大的零件。

3)不适应类

数控机床的技术含量高、成本高,使用维修都有一定难度,若从最经济角度考虑,零件采用数控加工后,在生产效率与经济性方面一般无明显改善,还可能弄巧成拙或得不偿失,故此类零件一般不应作为数控加工的选择对象。

(1)装夹困难或完全靠找正定位来保证加工精度的零件。

(2)加工余量很不稳定,且数控机床上无在线检测系统可自动调整零件坐标位置的零件。

(3)生产批量大的零件(当然不排除其中个别工序用数控机床加工)。

(4)必须用特定的工艺装备协调加工的零件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。