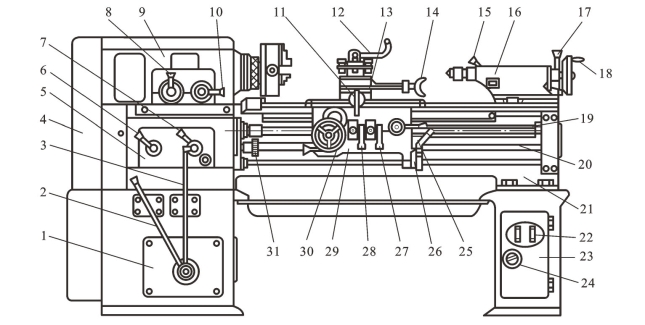

在实训中所使用的切削加工机床在结构、传动原理和操作方法上都有许多共性的地方,所以了解和熟练使用车床,对实训中其他各种切削加工机床的了解和操作是大有帮助的。C6132型卧式车床的主要组成部分有床身、变速箱、主轴箱、进给箱、光杠和丝杠、溜板箱、刀架和尾座等,如图6-1所示。

1.床身

床身是车床精度要求很高的带有导轨(V形导轨和平导轨)的大型基础部件,用来支承和连接各主要部件并保证各部件之间有严格、正确的相对位置。床身的上面有内、外两组平行的导轨。外侧的一组导轨用于大滑板的运动导向和定位,内侧的一组导轨用于尾座的移动导向和定位。床身的左右两端分别支承在左右床脚上,床脚固定在地基上。左右床脚内分别装有变速箱和电气箱。

图6-1 C6132型卧式车床的结构

1—变速箱;2—主轴变速短手柄;3—主轴变速长手柄;4—挂轮箱;5—进给箱;6,7—进给量调整手柄;8—换向手柄;9—主轴箱;10—主轴变速手柄;11—中滑板手柄;12—方刀架锁紧手柄;13—刀架;14—小滑板手柄;15—尾座套筒锁紧手柄;16—尾座;17—尾座锁紧手柄;18—尾座手轮;19—丝杠;20—光杆;21—床身;22—切削液泵开关;23—床腿;24—总电源开关;25—主轴启闭和变向手柄;26—开合螺母手柄;27—横向自动手柄;28—纵向自动手柄;29—溜板箱;30—床鞍手轮;31—离合手柄

2.变速箱

电动机的运动通过变速箱内的变速齿轮,可变化成六种不同的转速从变速箱输出,并传递至主轴箱。车床主轴的变速主要在这里进行。这样的传动方式称为分离传动,其目的在于减小机械传动中产生的振动及热量对主轴的不良影响,提高切削加工质量。

3.主轴箱

主轴箱(又称床头箱)安装在床身的左上端。主轴箱内装有一根空心的主轴及部分变速机构。变速箱传来的六种转速通过变速机构,使主轴能够获得十二种不同的转速。主轴的通孔中可以放入工件棒料。主轴右端(前端)的外锥面用来装夹卡盘等附件,内锥面用来装夹顶尖。车削过程中主轴带动工件实现旋转(主运动)。

4.进给箱

进给箱(又称走刀箱)内装有进给运动的变速齿轮。主轴的运动通过齿轮传入进给箱,经过变速机构带动光杠或丝杠以不同的转速转动,最终通过溜板箱而带动刀具实现直线的进给运动。(https://www.xing528.com)

5.光杠和丝杠

光杠和丝杠将进给箱的运动传给溜板箱。车外圆、车端面等自动进给时,用光杠传动;车螺纹时用丝杠传动。丝杠的传动精度比光杠高。光杠和丝杠不能同时使用。

6.溜板箱

溜板箱与床鞍连在一起,它将光杠或丝杠传来的旋转运动通过齿轮、齿条机构(或丝杠、螺母机构)带动刀架上的刀具作直线进给运动。

7.刀架

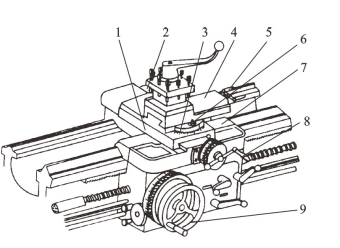

刀架是用来装夹刀具的,能够带动刀具作多个方向的进给运动。为此,刀架做成多层结构,如图6-2所示,从下往上分别是床鞍、中滑板、转盘、小滑板和方刀架。

床鞍可带动车刀沿床身上的导轨作纵向移动。中滑板可以带动车刀沿床鞍上的导轨(与床身上导轨垂直)作横向移动。转盘与中滑板用螺栓相连,松开螺母,转盘可在水平面内转动任意角度。小滑板可沿转盘上的导轨作短距离移动。当转盘转过一个角度,其上导轨也转过一个角度,此时小滑板便可以带动刀具沿相应的方向作斜向进给运动。最上面的方刀架专门用来夹持车刀,最多可装四把车刀。逆时针松开锁紧手柄,可带动方刀架旋转,选择所用刀具,顺时针旋转时方刀架不动,并将方刀架锁紧,以承受加工中作用在刀具上的各种切削力。

图6-2 C6132型卧式车床刀架结构

1—中滑板;2—方刀架;3—转盘;4—小滑板;5—小滑板手柄;6—螺钉;7—床鞍;8—中滑板手柄;9—床鞍手轮

8.尾座

尾座装在床身内侧导轨上,可以沿导轨移动到所需位置。尾座由底座、尾座体、套筒等部分组成。套筒装在尾座体上。套筒前端有莫氏锥孔,用于安装顶尖支承工件或用来装锥柄钻头、铰刀、钻夹头。套筒后端由螺母与一轴向固定的丝杠相连接,摇动尾座上的手轮使丝杠旋转,可以带动套筒向前伸出或向后退回。当套筒退至终点位置时,丝杠的头部可将装在锥孔中的刀具或顶尖顶出。移动尾座或尾座套筒前,均需松开各自锁紧手柄,移到所需位置后再锁紧。松开尾座体与底座的固定螺钉,用调节螺钉调整尾座体的横向位置,可以使尾座顶尖中心与主轴顶尖中心对正,也可以使它们偏离一定距离,用来车削小锥度长锥面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。