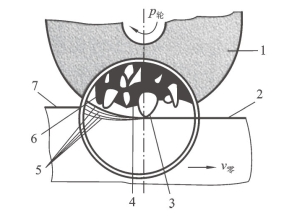

砂轮是磨削刀具中用量最大、使用面最广的一种,使用时高速旋转,可对金属或非金属工件的外圆、内圆、平面和各种形面等进行粗磨、半精磨和精磨,以及开槽和切断等。它是由许多极硬的磨粒材料经过黏结剂黏结而成的多孔体,磨粒、黏结剂和空隙是构成砂轮的三要素,如图5-15所示。

1.砂轮的特性

表示砂轮特性的主要参数有磨料、粒度、硬度、黏结剂、组织、形状和尺寸等。

磨料直接担负着切削工作,必须硬度高、耐热性好,还必须有锋利的棱边和一定的强度。常用磨料有刚玉类、碳化硅类和超硬磨料。常用的几种刚玉类、碳化硅类磨料的代号、特点及用途见表5-1。

图5-15 砂轮的组成

1—砂轮;2—已加工表面;3—磨粒;4—黏结剂;5—加工表面;6—空隙;7—待加工表面

表5-1 常用磨料的代号、特点及用途

粒度是指磨粒颗粒的大小。粒度号越大,磨料越细,颗粒越小。可用筛选法或显微镜测量法来区别。粗磨或磨软金属时,用粗磨料;精磨或磨硬金属时,用细磨料。(https://www.xing528.com)

硬度是指砂轮上磨料在外力作用下脱落的难易程度。磨粒易脱落,表明砂轮硬度低,反之则表明砂轮硬度高。砂轮的硬度与磨料的硬度无关。一般情况下,磨削较硬材料应选择软砂轮,可使磨钝的磨粒及时脱落,及时露出具有尖锐棱角的新磨粒,有利于切削顺利进行,同时防止磨削温度过高“烧伤”工件。磨削较软材料则采用硬砂轮,精密磨削应采用软砂轮。

黏结剂将磨粒黏结在一起,并使砂轮具有一定的形状。砂轮的强度、耐热性、耐冲击性及耐腐蚀性等性能都取决于黏结剂的性能。常用的黏结剂有陶瓷黏结剂(代号V)、树脂黏结剂(代号B)、橡胶黏结剂(代号R)等。其中陶瓷黏结剂做成的砂轮耐蚀性和耐热性很高,应用广泛。

组织是指砂轮中磨料、黏结剂、空隙三者体积的比例关系。组织号是由磨料所占的百分比来确定的。组织号分15级,以阿拉伯数字0~14表示,组织号越大,磨粒所占砂轮体积的百分比越小,砂轮组织越松。砂轮气孔可以容纳切屑,使砂轮不易堵塞,并把切削液带入磨削区,使磨削温度降低,避免烧伤和产生裂纹,减少工件的热变形。但砂轮气孔太多,磨粒含量少,容易磨钝和失去正确的外形。一般磨削加工使用中等组织的砂轮,精密磨削应采用紧密组织砂轮,磨削较软的材料应选用疏松组织的砂轮。

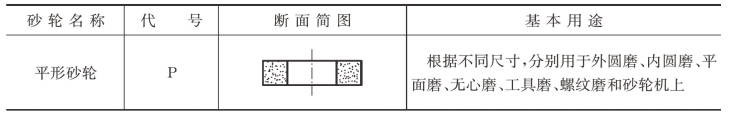

根据机床结构与磨削加工的需要,砂轮制成各种形状和尺寸。为方便选用,在砂轮的非工作表面上印有特性代号,如代号A 60KV6P300×40×75,表示砂轮的磨料为棕刚玉(A),粒度为60#,硬度为中软(K),黏结剂为陶瓷(V),组织号为6号,形状为平形砂轮(P),尺寸外经为300 mm,厚度为40 mm,内径为75 mm。

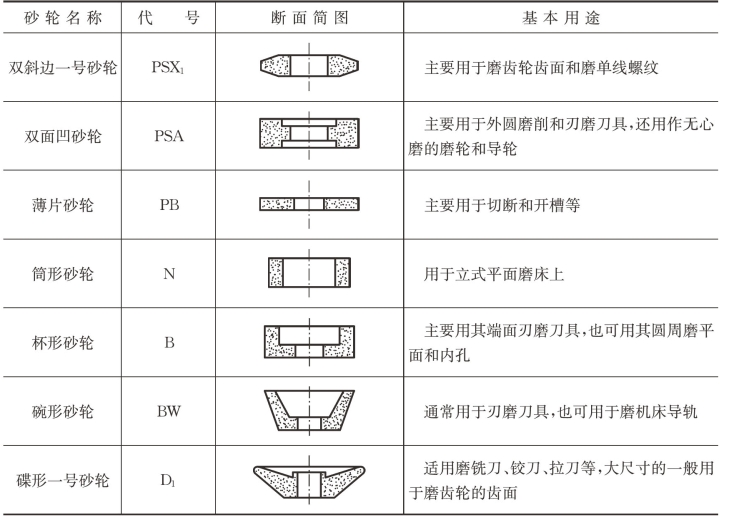

2.常用砂轮的形状、代号和用途

常用砂轮形状、代号和用途见表5-2

表5-2 常用砂轮形状、代号和用途

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。