车削刀具简称车刀,车刀是用于车削加工的、具有一个切削部分的道具。

1.车刀的组成

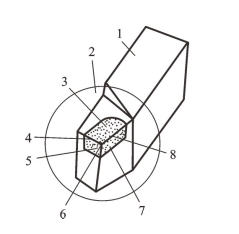

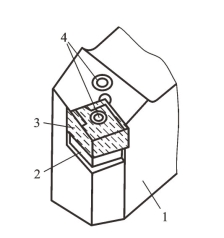

车刀是由刀头和刀杆两部分组成。刀头是车刀的切削部分,刀杆是车刀的夹持部分。切削部分由三面、二刃、一尖组成。外圆车刀如图5-4所示。

1)前刀面

前刀面指刀具上切屑流过的表面。

图5-4 外圆车刀

1—夹持部分;2—切削部分;3—前刀面;4—副切削刃;5—副后刀面;6—刀尖;7—后刀面;8—主切削刃

2)后刀面

后刀面指刀具上与工件加工表面相对的表面。

3)副后刀面

副后刀面指与工件已加工表面相对的表面。

4)主切削刃

主切削刃指前刀面与后刀面相交的切削刃,它承担着主要的切削任务,用以形成工件的过渡表面。

5)副切削刃

副切削刃指前刀面与副后刀面相交的切削刃,它承担着微量的切削任务,以最终形成工件的已加工表面。

6)刀尖

刀尖指主切削刃与副切削刃的交接处。为了强化刀尖,常磨成圆弧形或成一小段直线。

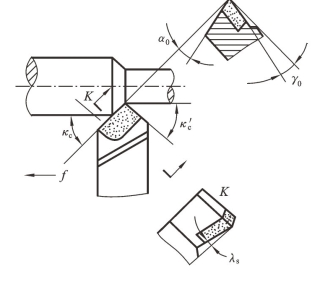

2.车刀的角度

车刀的主要角度有主偏角κc、副偏角 、前角γ0、后角α0和刃倾角λs。车刀的主要角度如图5-5所示。

、前角γ0、后角α0和刃倾角λs。车刀的主要角度如图5-5所示。

1)主偏角κc

主切削刃与进给方向在基面上投影间的夹角称为主偏角。减小主偏角,使切削负荷减轻,同时加强了刀尖强度,改善散热条件,提高刀具寿命。但减小主偏角,会使刀具对工件的径向切削力增大,影响加工精度。因此,工件刚性较差时,应选用较大的主偏角。车刀常用的主偏角有45°、60°、75°、90°几种。

2)副偏角

图5-5 车刀的主要角度

副切削刃与进给方向在基面上投影间的夹角称为副偏角。减小副偏角,有利于降低加工表面粗糙度数值。但是副偏角太小,切削过程中会引起工件振动,影响加工质量。精车时可取5°~10°,粗车时取10°~15°。

3)前角γ0

前刀面与基面之间的夹角称为前角。前角可分为正角、负角、零角,前刀面在基面之下则前角为正值,反之为负值,相重合为零。增大前角,可使刀刃锋利、切削力降低、切削温度低、刀具磨损小、表面加工质量高。但过大的前角会使刃口强度降低,容易造成刃口损坏。前角取值范围为-5°~25°,精加工时,可取较大的前角,粗加工应取较小的前角。工件材料的强度和硬度大时,前角取较小值,有时可取负值。

4)后角α0

主后刀面与切削平面之间的夹角称为后角。其作用是减少后刀面与工件的摩擦。并配合前角改变切削刃的锋利与强度。后角大,摩擦小,切削刃锋利。但后角过大,将使切削刃变弱,加速刀具磨损。反之,后角过小,虽切削刃强度增加,但摩擦加剧。后角取值范围为3°~12°,粗加工时后角选较小值,精加工时后角选较大值。

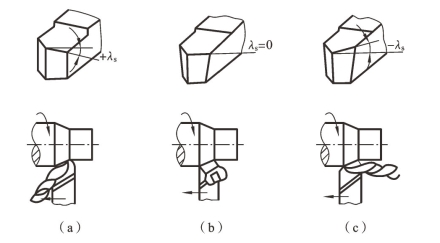

5)刃倾角λs

主切削刃与基面间的夹角称为刃倾角。以刀杆底面为基准,当刀尖为主切削刃最高点时,λs为正值;当主切削刃与刀杆底面平行时,λs=0°;当刀尖为主切削刃最低点时,λs为负值。

刃倾角主要影响刀头的强度、切削分力的大小和排屑方向。负的刃倾角可起到增强刀头的作用,但会使背向力增大,有可能引起振动,而且还会使切屑排向已加工表面,可能划伤和拉毛已加工表面。因此,粗加工时为了增强刀头,λs常取负值;精加工时为了保护已加工表面,λs常取正值或零度。刃倾角及其对排屑方向的影响如图5-6所示。

图5-6 刃倾角及其对排屑方向的影响(https://www.xing528.com)

3.车刀的结构

车刀按结构可分为整体式、焊接式、机夹重磨式和机夹可转位式。

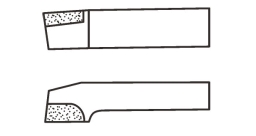

1)整体式

整体式车刀如图5-7所示。用整体高速钢制造,刀口可磨得较锋利,主要用于低速切削。整体车刀耗用刀具材料较多,一般只用作切槽、切断刀使用。

2)焊接式

焊接式车刀是在普通碳钢刀杆上镶焊(钎焊)硬质合金刀片,经过刃磨而成,如图5-8所示。其优点是结构简单、制造方便,并且可以根据需要进行刃磨,硬质合金的利用也较充分。由于硬质合金和刀杆材料的线膨胀系数不同,当焊接工艺不够合理时容易产生热应力,严重时会导致硬质合金出现裂纹,因此在焊接硬质合金刀片时,应尽可能采用熔化温度较低的焊料,对刀片应缓慢加热和缓慢冷却,并且刀杆不能重复使用。

图5-7 整体式车刀

图5-8 焊接式车刀

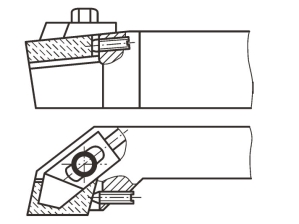

3)机夹重磨式

机夹重磨式车刀是用机械的方法将硬质合金刀片夹固在刀杆上的车刀。刀片则只有一个刀尖和一个刀刃,磨损后,可卸下重磨,然后再安装使用,如图5-9所示。与焊接式车刀相比,机夹重磨车刀可避免焊接引起的缺陷,刀杆可多次重复使用,但其结构复杂,刀片重磨时仍可能产生应力和裂纹。

4)机夹可转位式

机夹可转位式车刀又称机夹不重磨车刀,就是将预先加工好的有一定几何角度的多角形硬质合金刀片,用机械的方法装夹在特制的刀杆上的车刀,如图5-10所示。由于刀具的几何角度是由刀片的形状及其在刀槽中的安装位置来确定的,故不需要刃磨,不受工人技术水平的影响,因此切削性能稳定。使用中,当一个切削刃磨钝后,只要松开刀片夹紧元件,将刀片转位,改用另一新切削刃,重新夹紧后便可继续切削,当每个切削刃都用钝后,再更换新刀片,所以生产效率高。

图5-10 机夹可转位式车刀

1—刀杆;2—刀垫;3—刀片;4—夹固元件

图5-9 机夹重磨式车刀

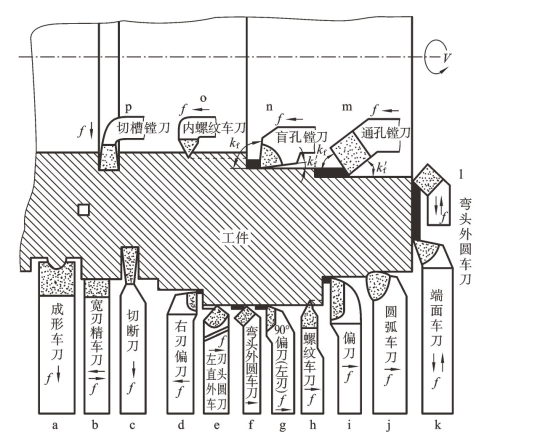

4.常用车刀的种类和用途

车刀的种类很多,根据工件表面几何特征的不同,如圆柱体、端面、圆锥面、球面、椭圆柱面、沟槽和其他特殊型面等,车刀的具体形状和参数也有明显差别。车刀用途示意图如图5-11所示。

图5-11 车刀用途示意图

1)外圆车刀

它主要用来加工工件的圆柱形或圆锥形外表面。通常采用的是直头外圆车刀,还可以采用弯头外圆车刀。弯头外圆车刀不仅可用来纵车外圆,还可车端面和内外倒棱。当加工细长和刚性不足的轴类工件外圆,或者同时加工外圆和凸肩端面时,可以采用主偏角为90°的偏刀。

2)端面车刀

它专门用来加工工件的端面。一般情况下,这种车刀都是由外圆向中心进给,主偏角小于90°。加工带孔工件的端面时,这种车刀也可以由中心向外圆进给。

3)切断车刀

它专门用于切断工件。为了能完全切断工件,车刀刀头必须伸出很长。同时,为了减少工件材料消耗,刀头宽度必须在满足其强度要求下,尽可能取得小一些。所以,切断车刀的刀头显得长而狭。切槽用的车刀,在形式上类似于切断车刀。其不同点在于,刀头伸出长度和宽度应根据工件上槽的深度和宽度来决定。

4)镗孔刀

镗孔刀又称扩孔刀,用来加工内孔。它可以分为通孔刀和盲孔刀两种。通孔刀的主偏角小于90°,盲孔刀的主偏角应大于90°。

5)螺纹车刀

它是用来在进行螺纹切削加工的一种刀具,分为内螺纹车刀和外螺纹车刀两大类。

6)成形车刀

它是加工回转体成形表面的专用刀具,它的切削刃形状是根据工件的廓形设计的。用成形车刀加工零件时可一次形成零件表面,操作简便、生产效率高,主要用于加工批量较大的中、小尺寸带成形表面的零件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。