对焊接接头进行必要的检验是保证焊接质量的重要措施。因此,工件焊完后应根据产品技术要求对焊缝进行相应的检验。焊接质量的检验包括外观检查、无损探伤和机械性能试验三个方面。

1.外观检查

外观检查一般采用肉眼观察或借助标准样板、量规和低倍放大镜等工具进行检验。通过外观检查,可发现焊缝表面缺陷,如咬边、表面裂纹、气孔、夹渣等。

2.无损探伤

无损探伤是对隐藏在焊缝内部的夹渣、气孔、裂纹等缺陷进行检验。目前使用最普遍的是X射线检验、超声波探伤和磁粉探伤。

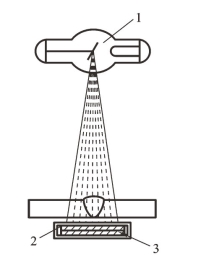

X射线检验原理如图4-30所示,射线通过被检查的焊缝时,有缺陷处和无缺陷处被吸收的程度是不同的,射线透过后其强度的衰减有明显的差异,作用在胶片上感光程度也不一样。这样通过观察底片上的影像能发现焊缝内部的缺陷及种类、大小和分布。

图4-30 X射线检验原理

1—X射线管;2—暗板;3—胶片

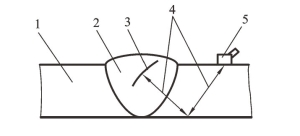

超声波探伤的原理如图4-31所示。超声波束由探头发出,传递并穿透金属板,当超声波束传到金属板底面与空气接触的界面时,它会发生折射而通过焊缝。如果焊缝中有缺陷,超声波束就反射到探头而被接受,这时荧光屏上就出现了反射波。对这些反射波与正常波进行比较、鉴别,就可以确定缺陷的大小及位置。(https://www.xing528.com)

超声波探伤比X射线检验简便得多,因而得到广泛应用。但超声波探伤往往只能凭操作经验做出判断,而且不能留下检验根据。

图4-31 超声波探伤原理示意图

1—工件;2—焊缝;3—缺陷;4—超声波束;5—探头

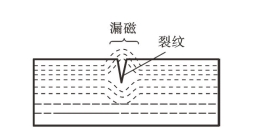

图4-32 磁粉检验原理图

对于离焊缝表面不深的内部缺陷和表面极微小的裂纹,还可采用磁粉检验法。磁粉检验是利用缺陷部位发生的漏磁吸引磁粉的特性来进行探伤的,原理如图4-32所示。磁粉探伤仪的触头接触工件后,通电建立磁场,如果材料没有缺陷,磁场是均匀的,磁力线均匀分布。当有缺陷时,磁阻发生变化,磁力线也改变,绕过缺陷而聚集在材料表面,形成较强的漏磁场,事先撒在工件表面的磁粉就会在漏磁处堆积,从而显示缺陷的位置和轮廓。

3.水压试验和气压试验

对于要求密封性的受压容器,须进行水压试验或气压试验,以检查焊缝的密封性和承压能力。水压试验时,将被试容器灌满水,彻底排除空气并密封,用压力泵徐徐向容器内加压。升压过程应缓慢进行,当水压达到规定试验压力后,停止加压,关闭进水阀,并保持一定时间,看压力是否有下降现象。此后再将压力缓慢降至规定压力的80%,保持足够长时间,并对所有焊缝和连接部位进行渗漏检查,如有渗漏,修补后重新试验。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。