各种零件上的孔加工,除一部分由车、镗、铣等机床完成外,很大一部分是由钳工利用各种钻床和钻孔工具完成的。钳工加工孔的方法一般指钻孔、扩孔、铰孔及锪孔。

钳工中的钻孔、扩孔、铰孔、锪孔等工作多在钻床上进行,用钻床加工不方便的场合,经常用手电钻进行钻孔、扩孔,用手铰刀进行铰孔。

1.钻床

常用的钻床有台式钻床、立式钻床、摇臂钻床3种,手电钻也是常用的钻孔工具。

1)台式钻床

台式钻床简称台钻,如图3-37所示,它是一种放在工作台上使用的小型钻床,台钻重量轻,移动方便,转速较高(最低转速在400 r/min),主轴的转速可通过改变V带在带轮上的位置来调节,主轴的进给是手动的。台式钻床适用于钻小型零件上直径不大于13 mm的小孔。

图3-37 台式钻床

1—主轴架;2—电动机;3,7—锁紧手柄;4—锁紧螺钉;5—定位环;6—立柱;8—机座;9—转盘;10—工作台;11—钻头进给手柄

图3-38 立式钻床

1—立柱;2—机座;3—工作台;4—主轴;5—进给箱;6—主轴箱

2)立式钻床

立式钻床简称立钻,如图3-38所示,其规格用最大钻孔直径表示,常用的有25 mm、35 mm、40 mm和50 mm等几种。

立钻主要由主轴、主轴箱、进给箱、立柱、工作台和机座组成。电动机的运动通过主轴变速箱使主轴获得所需要的各种转速。主轴变速箱与车床的主轴箱相似,钻小孔时转速较高,钻大孔时转速较低。钻床主轴在主轴套筒内作旋转运动,即主运动;同时通过进给箱中的机构使主轴随主轴套筒按需要的进给量作直线移动,即进给运动。

与台钻相比,立钻刚性好、功率大,因而允许采用较大的切削用量,生产效率较高,加工精度也较高,主轴的转速和进给量变化范围大,而且钻头可以自动进给,故可以使用不同刀具进行钻孔、扩孔、锪孔、攻螺丝等多种加工,在立钻上钻完一个孔后再钻另一个孔时,必须移动工件,使钻头对准另一个孔的中心。由于大工件移动起来不方便,因此立钻一般适用于单件小批量生产中的中小型工件的加工。

3)摇臂钻床

摇臂钻床如图3-39所示。这类钻床结构完善,它有一个能绕立柱旋转的摇臂,摇臂带动主轴箱可沿立柱垂直移动,同时主轴箱还能在摇臂上作横向移动。由于结构上的这些特点,故操作时能很方便地调整刀具位置,以对准待加工孔的中心,而不需要移动工件来进行加工。此外,主轴转速范围和进给量范围很大,因此适用于笨重、大型工件及多孔工件的加工。

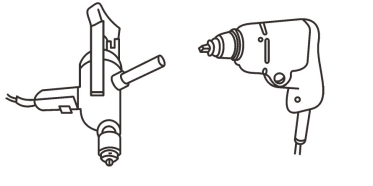

4)手电钻

手电钻如图3-40所示,主要用于钻直径在12 mm以下的孔。其电源有220 V和380 V两种,手电钻携带方便、操作简单、使用灵活,应用比较广泛。

图3-39 摇臂钻床

1—立柱;2—主轴箱;3—摇臂导轨;4—摇臂;5—主轴;6—工作台;7—机座

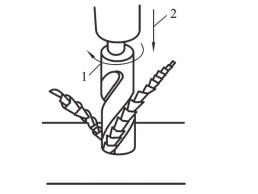

2.钻孔

钻孔是用钻头在实体材料上加工孔的方法。在钻床上钻孔时,工件固定不动,钻头一边旋转(主运动1),一边轴向下移动(进给运动2),如图3-41所示。钻孔属于粗加工,尺寸公差等级一般为IT11~IT14,表面粗糙度Ra值为50~12.5μm。

图3-40 手电钻

图3-41 钻孔时钻头的运动

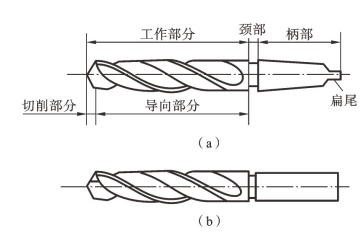

1)麻花钻头

麻花钻头是钻孔最常用的刀具,其组成部分如图3-42所示。麻花钻前端的切削部分,如图3-43所示,它有两个对称的主切削刃,钻头顶部有横刃,横刃的存在使钻削时轴向力增加。麻花钻有两条螺旋槽和两条刃带,螺旋槽的作用是形成切削刃并向孔外排屑;刃带的作用是减少钻头与孔壁的摩擦并导向。麻花钻头的结构决定了它的刚性和导向性均比较差。

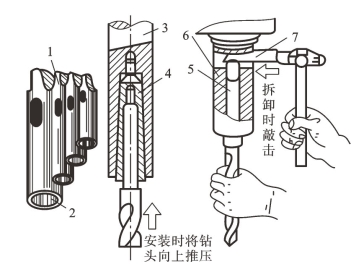

2)钻孔用附件

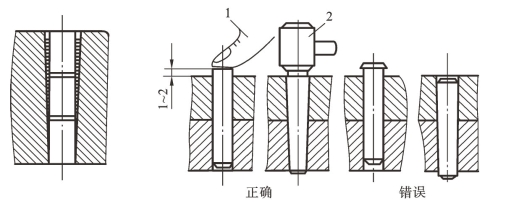

麻花钻头按柄部形状的不同,有不同的装夹方法。锥柄钻头可以直接装入机床主轴的锥孔内。当钻头的柄部小于机床主轴锥孔时,则需选用合适的过渡套筒,如图3-44所示。因为过渡套筒要和各种规格的麻花钻装夹在一起,所以套筒一般需用数只。柱柄钻头通常用钻夹头装夹,如图3-45所示。旋转固紧扳手,可带动螺纹环转动,因而使三个夹爪自动定心并夹紧。

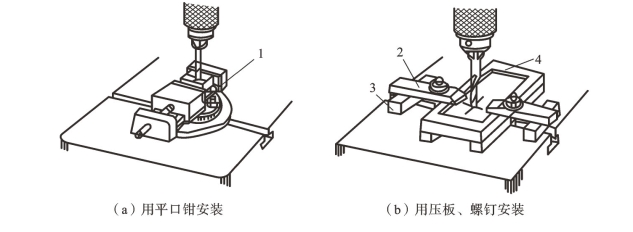

在立钻或台钻上钻孔时,工件通常用平口钳安装,如图3-46(a)所示,较大的工件可用压板、螺钉直接安装在工作台上,如图3-46(b)所示。夹紧前先按划线标志的孔位进行找正,压板应垫平,以免夹紧时工件移动。

图3-42 麻花钻头的组成部分

图3-43 麻花钻前端的切削部分(https://www.xing528.com)

1—主切削刃;2—刃带;3—主后刀面;4—横刃装在钻床主轴或接柄上

图3-44 用过渡套筒安装与拆卸钻头

1,4,5—过渡套筒;2—锥孔;3,6—钻床主轴;7—楔铁

图3-45 钻夹头

1—螺纹环;2—自动定心夹爪;3—固紧扳手

图3-46 钻孔时工件的安装

1—垫铁垫平;2—压板;3—垫块;4—工件

3)钻孔方法

按划线钻孔时,一定要使麻花钻的尖头对准孔中心的样冲眼,一般先钻一小孔用于判断是否对准。

钻孔开始时要用较大的力向下进给,以免钻头在工件表面来回晃动而不能切入。用麻花钻头钻较深的孔时,要经常退出钻头以排出切屑和进行冷却,否则可能使切屑堵塞在孔内卡断钻头或由于过热而增加钻头的磨损。为了降低钻削温度而提高钻头耐用度,对钢件钻孔时要加切削液,钻孔临近钻透时,压力应逐渐减小。直径大于30 mm的孔,由于有很大的轴向抗力,故很难一次钻出,这时可先钻出一个直径较小的孔(为加工孔径的0.2~0.4倍),然后用第二把钻头将孔扩大到所要求的直径。

3.扩孔

扩孔是用扩孔钻或钻头对已有孔进行孔径扩大的加工方法。扩孔可以适当提高孔的加工精度和减小表面粗糙度Ra值。扩孔属于半精加工,尺寸公差等级可达IT10~IT9,表面粗糙度Ra值可达6.3~3.2μm。

扩孔可以校正孔的轴线偏斜,并使其获得较正确的几何形状。扩孔可作为孔加工的最后工序,也可作为铰孔前的准备工序,扩孔加工余量为0.5~4 mm,小孔取较小值,大孔取较大值。

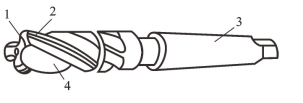

扩孔钻的形状与麻花钻相似,如图3-47所示,不同点如下:扩孔钻有3~4个刃且没有横刃;扩孔钻的钻头粗、刚度较好,由于它的分齿较多且刚性好,故扩孔时导向性较麻花钻好。

图3-47 扩孔钻

1—主切削刃;2—刃带;3—锥柄;4—螺旋槽

4.铰孔

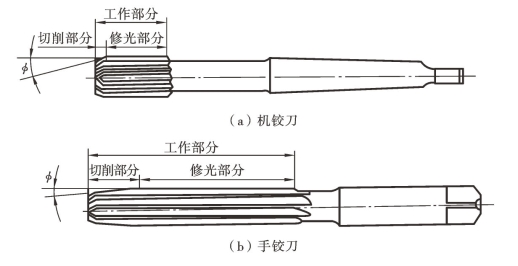

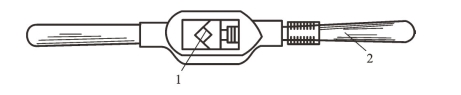

铰孔是用铰刃对已有孔进行精加工的方法,其尺寸公差等级可达IT8~IT9,表面粗糙度Ra值可达1.6~0.8μm。铰刀的结构如图3-48所示,分为机铰刀和手铰刀两种。铰刀的工作部分包括切削部分和修光部分。机铰刀多为锥柄,装在钻床或车床上进行铰孔。手铰刀的切削部分较长,导向作用较好。手工铰孔时,将铰刀沿原孔放正,然后用铰杠转动并轻压进给。如图3-49所示为可调式铰杠,转动右边手柄即可调节方孔的大小。

图3-48 铰刀

图3-49 可调式铰杠

1—方孔;2—调节手柄

铰刀的形状类似扩孔钻,不过它有着更多的刃(6~12个)和较小的顶角,铰刀每个刃上的负荷明显地小于扩孔钻,这些因素都使其铰出的孔的精度大为提高,并明显地减小了表面粗糙度Ra的值。

铰刀的刀刃多做成偶数,并成对地位于通过直径的平面内,目的是便于测量直径的尺寸。机铰时为了获得较细的表面粗糙度,必须想办法避免产生积屑瘤,因此应取较低的切削速度。用高速钢铰刀铰孔时,粗铰速度为0.067~1.67 m/s,精铰速度为1.5~5 m/min,进给量可取0.2~1.2 mm/r(为钻孔时进给量的3~4倍)。铰孔时铰刀不可反转,以免崩刃。另外,铰孔时要选用适当的切削液,以控制铰孔的扩张量,去除切屑的黏附,并冷却润滑铰刀。

铰孔操作除了铰圆柱孔以外,还可用圆锥形铰刀铰圆锥销孔,如图3-50所示是用来铰圆锥销孔的铰刀,其切削部分的锥度为1∶50,与圆锥销相符。尺寸较小的圆锥销孔,可先按小头直径钻出圆柱孔,然后用圆锥铰刀铰削即可。对于直径尺寸和深度较大的孔,铰孔前应先钻出阶梯孔,然后再用铰刀铰孔。铰孔过程中要经常用相配的锥销来检查尺寸,如图3-51所示。

图3-50 圆锥形铰刀

图3-51 铰圆锥销孔及检查

1—手指;2—铜锤

5.锪孔

用锪钻加工锥形或柱形的沉坑称为锪孔。沉坑是埋放螺钉头的,因此锪孔是不可缺少的加工方法,锪孔一般在钻床上进行,加工的表面粗糙度Ra值为6.3~3.2μm。锥形埋头螺钉的沉坑可用90°锥锪钻加工,如图3-52(a)所示。柱形埋头螺钉的沉坑可用圆柱形锪钻加工,如图3-52(b)所示,柱形锪钻下端的导向柱可保证沉坑与小孔的同轴度。柱形沉坑的另一个简便的加工方法是将麻花钻的两个主切削刃磨成与轴线垂直的两个平刃,中部具有很小的钻尖,先以钻尖定心加工沉坑,如图3-52(c)所示,再以沉坑底部的锥坑定位,用麻花钻钻小孔,如图3-52(d)所示,这一方法具有简单、费用较低的优点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。