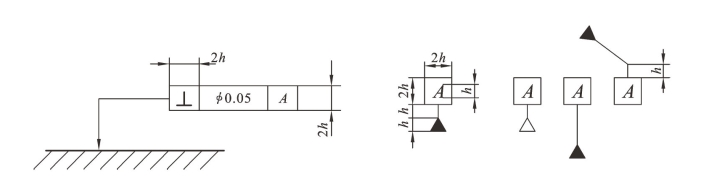

图2-9 几何公差框格和基准代号

机械加工后的工件表面,总会留下刀刃或磨轮的加工痕迹。这些痕迹都是由许多较小、高低不平的峰谷组成的。国家标准规定,表面粗糙度就是指加工表面上具有的较小间距和峰谷所组成的微观几何形状特性,即表面微观的不平度,如图2-10所示。表面粗糙度一般由所采用的加工方法或其他因素而形成,它与表面宏观形状误差及表面波纹误差有所区别。它们从量上可以按相邻两波的峰间(或谷间)距离大小加以区别。波距一般在1 mm以下者属于表面粗糙度(微观形状误差);波距在1~10 mm之间者属于表面波纹度(或称中间形状误差);波距在10 mm以上者属于形状误差(宏观形状误差)。

表面粗糙度对零件的耐磨性、配合性、抗腐蚀性、密封性和美观性等都有较大的影响,它是评定零件质量的一项重要指标。

表面粗糙度的测量方法有多种,生产车间中常用比较法。它是把被测零件与表面粗糙度样块进行比较,通过目测或手的触觉来评定。需要标准评定时,则要采用其他方法或测量仪器进行。

图2-10 表面粗糙度

1.表面粗糙度的符号、代号及注法

国标GB/T 131—2006已规定了零件表面粗糙度符号、代号及其在图样上的标注方法,现仅就国标中与表面粗糙度标注有关的基本规定作简要介绍。

1)表面粗糙度的符号

表面粗糙度的符号及说明如表2-7所示。

表2-7 表面粗糙度符号及说明

(https://www.xing528.com)

(https://www.xing528.com)

2)表面粗糙度的代号、注法

在表面粗糙度符号的基础上,注出表面粗糙度数值及其有关的规定项目后就形成了表面粗糙度代号。表面粗糙度代号在加工图样中实际使用时,要根据零件的实际需要选择其中一项或几项进行标注,常见的标注及意义如表2-8所示。

表2-8 表面粗糙度的标注及意义

2.表面粗糙度的选用

表面粗糙度参数值的选择既要满足零件表面的功能要求,也要考虑零件制造的经济性。一般选择原则如下。

(1)在满足零件表面功能要求的情况下,尽量选用较大的表面粗糙度数值。

(2)同一零件上,工作面表面粗糙度参数值小于非工作面表面粗糙度数值。

(3)摩擦表面比非摩擦表面和滑动表面粗糙度的参数值要小;滚动摩擦表面比滑动摩擦表面粗糙度的参数值要小;运动速度高、单位压力大的摩擦表面应比运动速度低、单位压力小的摩擦表面的粗糙度参数值要小。

(4)受循环载荷的表面和容易引起应力集中的部分(如尖角、沟槽等)应取较小的表面粗糙度参数值。

(5)配合性质要求高的结合表面、配合间隙小的配合表面,以及要求连接可靠、受重载荷的过盈配合表面等,都应取较小的表面粗糙度数值。

(6)对有防腐或密封要求的零件的表面粗糙度数值要小。

通常,当尺寸公差和表面形状公差小时,表面粗糙度数值也小。但表面粗糙度数值与尺寸公差、表面形状公差之间并不存在固定的关系,如手柄、手轮等的尺寸公差较大,而表面粗糙度数值却小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。