有关尺寸、公差与配合等基本知识介绍如下。

1.有关尺寸的术语定义

1)尺寸

以特定单位表示线性尺寸值的数值称为尺寸。尺寸表示长度的大小,包括直径、长度、宽度、高度、厚度及中心距、圆角半径等。它由数字和长度单位(如mm)组成,但不包括用角度单位表示的角度尺寸。

2)基本尺寸(D,d)

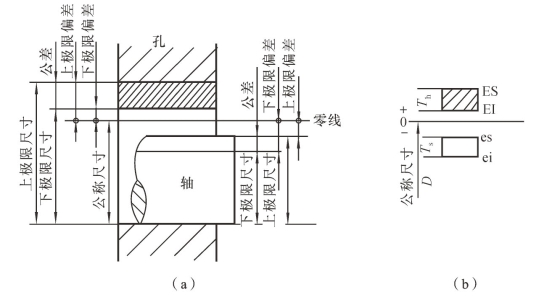

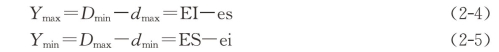

根据国家标准规定,大写字母表示孔的有关代号,小写字母表示轴的有关代号(下同)。通过它应用上、下偏差可算出极限尺寸(见图2-4(a)),它是确定偏差位置的起始尺寸。公称尺寸是从零件的功能出发,通过强度、刚度等方面的计算或结构需要,并考虑工艺方面的其他要求后确定的,它一般应按标准尺寸(GB/T 2822—2005)选取并在图样上标注。

图2-4 极限与配合示意图

3)实际尺寸(Da,da)

通过测量获得的尺寸称为实际尺寸。由于存在测量误差,所以实际尺寸并非尺寸的真值。又由于存在形状误差,工件上各处的实际尺寸往往是不同的。

任何两相对点之间测得的尺寸称为局部实际尺寸。

4)极限尺寸

一个孔或轴允许的尺寸的两个极端称为极限尺寸。孔或轴允许的最大尺寸称为上极限尺寸,分别以Dmax和dmax表示。孔或轴允许的最小尺寸称为下极限尺寸,分别以Dmin和dmin表示。

5)最大实体状态(MMC)与最大实体尺寸(MMS)

孔或轴具有允许的材料量为最多时的状态称为最大实体状态。在最大实体状态下的极限尺寸称为最大实体尺寸。它是孔的下极限尺寸和轴的上极限尺寸的统称。孔和轴的最大实体尺寸分别以DM和dM表示。

6)最小实体状态(LMC)与最小实体尺寸(LMS)

孔或轴具有允许的材料量为最少时的状态称为最小实体状态。在最小实体状态下的极限尺寸称为最小实体尺寸。它是孔的上极限尺寸和轴的下极限尺寸的统称。孔和轴的最小实体尺寸分别以DL和dL表示。

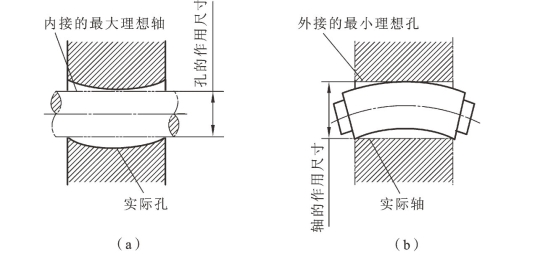

7)作用尺寸(Df,df)

在配合面的全长上,与实际孔内接的最大理想轴的尺寸称为孔的作用尺寸,与实际轴外接的最小理想孔的尺寸称为轴的作用尺寸,如图2-5所示。

8)极限尺寸判断原则(泰勒原则)

孔或轴的作用尺寸不允许超过其最大实体尺寸,且在任何位置上的实际尺寸不允许超过其最小实体尺寸,称为极限尺寸判断原则,也称泰勒原则。用极限尺寸判断原则判断合格的孔或轴,其尺寸应符合:对于孔

Df≥DL,Da≤DM

对于轴

df≤dM,da≥dL

图2-5 孔或轴的作用尺寸

2.有关公差与偏差的术语定义

1)尺寸偏差

尺寸偏差(简称偏差)是指某一尺寸减其公称尺寸所得的代数差。

实际尺寸减其公称尺寸所得的代数差称为实际偏差;上极限尺寸减其公称尺寸所得的代数差称为上极限偏差;下极限尺寸减其公称尺寸所得的代数差称为下极限偏差。上极限偏差与下极限偏差统称为极限偏差。偏差可以为正、负或零值。

(1)孔,上极限偏差ES=Dmax-D,下极限偏差EI=Dmin-D,实际偏差Ea=Da-D。

(2)轴,上极限偏差es=dmax-d,下极限偏差ei=dmin-d,实际偏差ea=da-d。

2)尺寸公差

尺寸公差(简称公差)是指允许尺寸的变动量。公差等于上极限尺寸与下极限尺寸代数差的绝对值,也等于上、下极限偏差之代数差的绝对值。公差取绝对值,不存在负值,也不允许为零。

孔公差

Th=|Dmax-Dmin|=|ES-EI|

轴公差

Ts=|dmax-dmin|=|es-ei|

3)公差带图

公差带图由零线和公差带组成。由于公差或偏差的数值比公称尺寸的数值小得多,在图中不便用同一比例表示,同时为了简化,在分析有关问题时,不画出孔、轴的结构,只画出放大的孔、轴公差区域和位置,采用这种表达方法的图形称为公差带图。

(1)零线。在公差带图中,确定偏差位置的一条基准直线。通常零线位置表示公称尺寸,正偏差位于零线上方,负偏差位于零线的下方。

(2)公差带。在公差带图中,由代表上、下极限偏差的两平行直线所限定的区域。

在国家标准中,公差带图包括了“公差大小”与“公差带相对零线的位置”两个参数,前者由标准公差确定,后者由基本偏差确定。

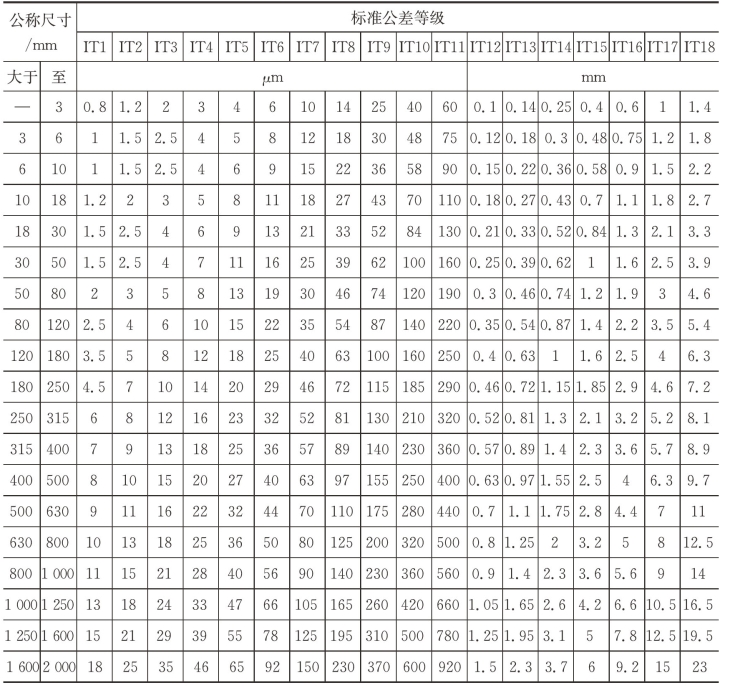

4)标准公差

标准公差是指极限与配合标准中,所规定的(确定公差带大小的)任一公差。公称尺寸至2000 mm的标准公差数值如表2-4所示。(https://www.xing528.com)

表2-4 公称尺寸至2000 mm的标准公差数值(GB/T 1800.1—2009)

5)基本偏差

基本偏差是指极限与配合标准中,所规定的确定公差带相对于零线位置的那个极限偏差。它可以是上极限偏差或下极限偏差,一般为靠近零线的那个极限偏差为基本偏差。

3.有关配合的术语定义

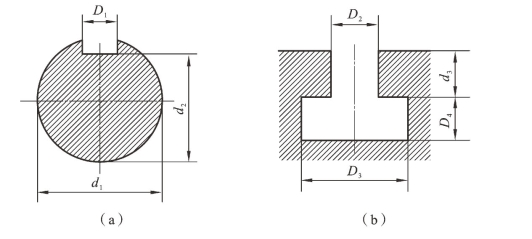

1)孔和轴

在极限与配合标准中,孔和轴这两个基本术语,有其特定的含义,它涉及极限与配合国家标准的应用范围。

(1)孔,通常指工件的圆柱形内尺寸要素,也包括非圆柱形内尺寸要素(由两个平行平面或切面形成的包容面)。如图2-6所示零件的各内表面上,D1、D2、D3、D4都称为孔。

(2)轴,通常指工件的圆柱形外尺寸要素,也包括非圆柱形外尺寸要素(由两个平行平面或切面形成的被包容面)。如图2-6所示零件的各外表面上,d1、d2、d3都称为轴。

图2-6 孔和轴

2)配合

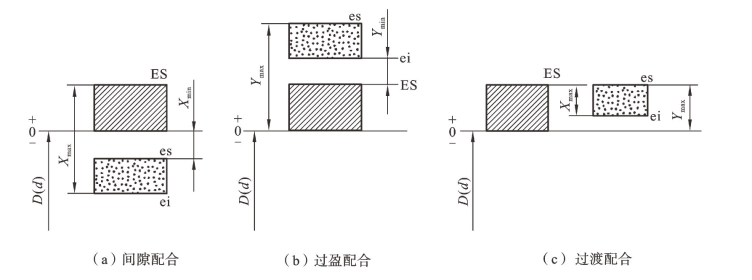

配合是指公称尺寸相同的、相互结合的孔和轴公差带之间的关系。根据孔和轴公差带之间的关系不同,配合分为间隙配合、过盈配合和过渡配合三大类。

3)间隙或过盈

孔的尺寸减去相配合的轴的尺寸所得的代数差,此差值为正时称为间隙,用X表示;为负时称为过盈,用Y表示。

4)间隙配合

间隙配合是指具有间隙(包括最小间隙为零)的配合。此时,孔的公差带在轴的公差带之上,如图2-7(a)所示。

由于孔、轴的实际尺寸允许在各自公差带内变动,所以孔、轴配合的间隙也是变动的。当孔为Dmax而相配轴为dmn时,装配后形成最大间隙Xmax;当孔为Dmin而相配合轴为dmax时,装配后形成最小间隙Xmn。用公式表示为

![]()

Xmax和Xmin统称为极限间隙。实际生产中,成批生产的零件其实际尺寸大部分为极限尺寸的平均值,所以形成的间隙大多数在平均尺寸形成的平均间隙附近,平均间隙以Xav表示,其大小为

5)过盈配合

过盈配合是指具有过盈(包括最小过盈为零)的配合。此时,孔的公差带在轴的公差带的下方,如图2-7(b)所示。

当孔为Dmin而相配合轴为dmax时,装配后形成最大过盈Ymax;当孔为Dmax而相配合轴为dmin时,装配后形成最小过盈Ymin。用公式表示为

Ymax和Ymin统称为极限过盈。同上,在成批生产中,最可能得到的是平均过盈附近的过盈值,平均过盈用Yav表示,其大小为

6)过渡配合

过渡配合是指可能具有间隙或过盈的配合。此时,孔的公差带与轴的公差带相互交叠,如图2-7(c)所示。

图2-7 三类配合的公差带

当孔为Dmax而相配合的轴为dmin时,装配后形成最大间隙Xmax;而孔为Dmin相配合轴为dmax时,装配后形成最大过盈Ymax。用公式表示为

与前两种配合一样,成批生产中的零件,最可能得到的是平均间隙或平均过盈附近的值,其大小为

按式(2-9)计算所得的值为正时是平均间隙,为负时是平均过盈。

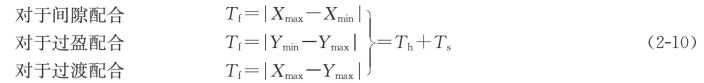

7)配合公差(Tf)

配合公差是指组成配合的孔、轴公差之和。它是允许间隙或过盈的变动量。

式(2-10)说明配合精度取决于相互配合的孔和轴的尺寸精度。若要提高配合精度,则必须减少相配合孔、轴的尺寸公差,这将会使制造难度增加,成本提高。所以设计时要综合考虑使用要求和制造难易这两个方面,合理选取,从而提高综合技术经济效益。

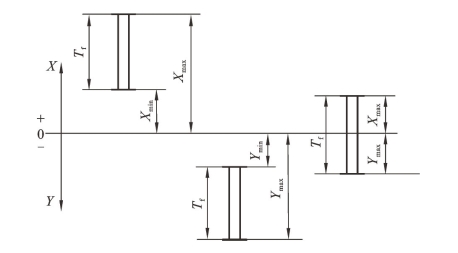

8)配合公差带图

配合公差带图是指用来直观地表达配合性质,即配合松紧及其变动情况的图。在配合公差带图中,横坐标为零线,表示间隙或过盈为零;零线上方的纵坐标为正值,代表间隙,零线下方的纵坐标为负值,代表过盈。配合公差带两端的坐标值代表极限间隙或极限过盈,它反映配合的松紧程度;上下两端间的距离为配合公差,它反映配合的松紧变化程度,如图2-8所示。

图2-8 配合公差带图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。