1.退火

将钢加热到某一温度并保温一定时间,然后随炉缓慢冷却,使钢获得平衡组织的热处理方法称为退火。其目的是降低硬度,改善切削加工性;消除残余应力,稳定尺寸,减少变形与裂纹倾向;细化晶粒,调整组织,消除组织缺陷。退火工艺适用于亚共析成分的碳钢、合金钢铸件、锻件及热轧型材、焊接件等。

2.正火

正火是将钢件加热到临界温度以上30~50℃,保温后出炉空冷的热处理工艺。正火与退火的不同点是正火冷却速度比退火冷却速度稍快,因而正火组织要比退火组织更细一些,其力学性能也有所提高,另外,正火采用炉外冷却,不占用设备,生产率较高,因此生产中尽可能用正火来代替退火。

3.淬火

将钢加热到临界点温度以上并保温一定时间,然后在水或油中快速冷却的热处理方法称为淬火。淬火的目的是提高钢的硬度和耐磨性。淬火是钢件强化最经济有效的热处理工艺,几乎所有的工模具和重要零部件都要进行淬火处理。淬火之后,材料的内部组织发生了变化,工件的硬度和耐磨性提高,但塑性和韧度下降,脆性加大,并产生了较大的内应力,因此必须及时进行回火处理,以消除内应力,防止工件变形或开裂。

1)淬火介质

淬火时常用的冷却介质为水和矿物油。水是最便宜且冷却能力很强的冷却介质,主要用于一般碳钢零件的淬火。如果在水中加盐,则其冷却能力可以进一步提高,这对于一些大尺寸碳钢件的淬火有益。油的冷却能力较低,因此,以油为冷却介质时工件的冷却速度较慢,可避免出现淬火开裂缺陷,适宜于合金钢的淬火。(https://www.xing528.com)

2)工件浸入淬火介质的操作方法

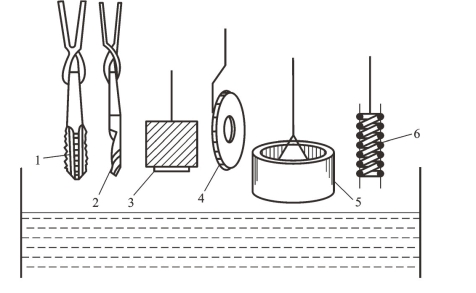

淬火时工件浸入淬火介质的操作方法对工件变形和开裂有着很大的影响。淬火时应保证工件冷却均匀、内应力减小、重心稳定,因此正确的操作方法如下:厚薄不均的零件应使厚重部分先浸入淬火介质;细长类零件应垂直浸入淬火介质中;薄而平的工件(如圆盘、铣刀等)应立着放入淬火介质中;薄壁环状零件进入淬火介质中时,其轴线必须垂直于液面;带有不通孔的零件浸入淬火介质中时其孔应该朝上;十字形或H形工件应倾斜着进入淬火介质中。不同形状的零件浸入淬火介质中的方法详如图1-11所示。

图1-11 不同形状的零件浸入淬火介质的方法

1—丝锥;2—钻头;3—铣刀;4—圆片;5—钢圈;6—弹簧

4.回火

将淬火后的工件再次加热,在一定温度下保温一段时间(2~4 h),然后缓慢冷却的热处理方法称为回火。回火的目的如下:减少或消除淬火内应力,防止工件变形或开裂;获得工艺所要求的力学性能;稳定工件尺寸;对于某些高淬透性的钢,能缩短软化周期。根据回火温度的不同,将回火分为低温回火、中温回火和高温回火三类。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。