国内对微夹钳的结构设计研究大多是基于工程经验,如文献[510]提出了一种微夹钳,但目前对微夹钳结构优化设计方法的研究尚未有文献发表。近来国外一些学者将结构拓扑优化方法应用于MEMS中微型柔性致动器的拓扑设计,并取得了成功,这展现了拓扑优化在微型柔性机构设计中强大的应用前景。本节利用柔性机构拓扑优化方法设计出微夹钳的初始拓扑结构形式,在此基础上结合具体工作情况和夹持对象的要求确定微夹钳的最终结构形式。

本书设计的微夹钳以压电陶瓷为驱动源,其工作原理是基于压电体的逆压电效应(逆压电效应是指将具有压电效应的电介质晶体置于电场中,则由于电场的作用电介质晶体内部正负电荷中心将产生相对位移,致使电介质晶体发生形变)。这样可使微夹钳结构紧凑,输出力大,响应快,并且可精确控制位移输出量。本书选用的压电陶瓷的尺寸为6 mm×6 mm×9 mm。

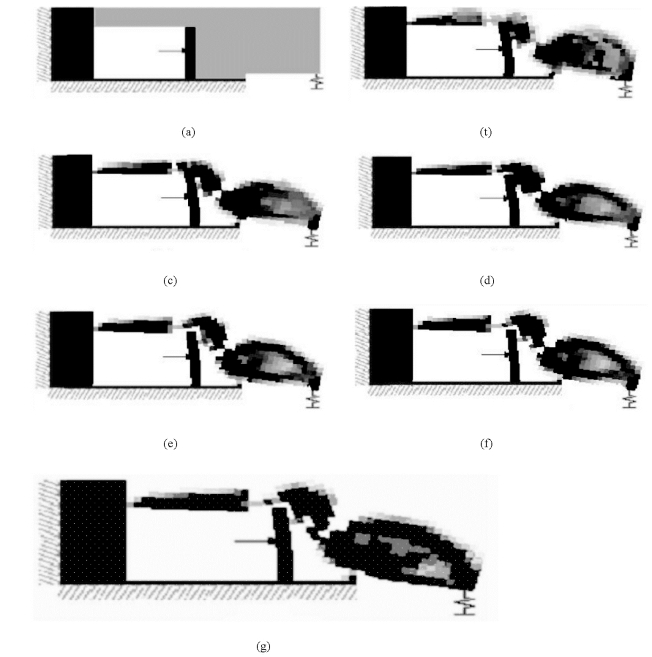

微夹钳拓扑优化的设计区域如图8.1(a)所示,当压电陶瓷受到外加电场作用时,由于逆压电效应,压电陶瓷将产生微小变形,以此为输入量,输出量为钳口处的位移,弹簧用以模拟毛细管。因为结构形式是上下对称的,为了节省优化分析时的计算量,只需对设计区域的一半进行优化设计。图8.1中黑色区域代表实体部分,该区域不参与优化设计;灰色区域代表拓扑优化设计区域,优化过程中单元的密度是可变的。体积约束条件为V∗/V=30%,其中,V为优化设计区域的初始体积。拓扑优化结果如图8.1(b)~图8.1(g)所示,其中图8.1(b)~图8.1(f)分别为迭代了20步、40步、60步、80步、100步的拓扑优化结果,图8.1(g)则是迭代了120步的最终拓扑优化结果。

图8.1 微夹钳拓扑优化的设计区域和结果

(a)设计区域;(b)迭代了20步的拓扑优化结果;(c)迭代了40步的拓扑优化结果;(d)迭代了60步的拓扑优化结果;(e)迭代了80步的拓扑优化结果;(f)迭代了100步的拓扑优化结果;(g)迭代了120步的拓扑优化结果

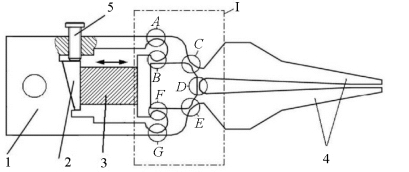

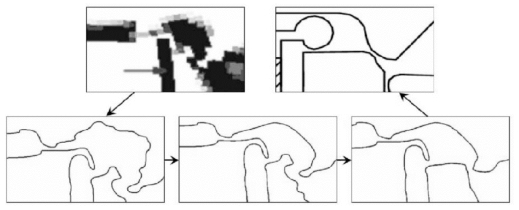

在拓扑优化结果的基础上,结合具体的夹持对象,最终的微夹钳结构形式,如图8.2所示。微夹钳铰链系统的演化如图8.3所示。本书设计的微夹钳主要用于电泳芯片中毛细管的装配,毛细管的直径为0.375 mm,因此钳口的初始设计尺寸为0.5 mm。

(https://www.xing528.com)

(https://www.xing528.com)

图8.2 最终的微夹钳结构形式

1—微夹钳钳体;2—预紧楔形块;3—压电陶瓷;4—钳臂;5—预紧螺钉

微夹钳工作时,首先利用微夹钳钳体端部的通孔,将其安装在机座上。然后调整预紧螺钉,使得钳口有一个合适的初始宽度。当压电陶瓷两端通过控制电源施加直流电压后,在直流电压的作用下,压电陶瓷将在图8.2所示的方向产生伸长变形。

图8.3 微夹钳铰链系统的演化

首先以柔性铰链A(G)为支点,将压电陶瓷伸长变形转化为柔性铰链C(E)的转角位移,由于柔性铰链C(E)到柔性铰链A的距离大于柔性铰链B(F)到柔性铰链A(G)的距离,这样形成了初级放大;然后,以柔性铰链D为支点,将柔性铰链C(E)的转角位移转化为钳臂的转角位移,因为上下钳臂的转角位移方向相反,最终的效果即为将压电陶瓷伸长变形转化为钳口的闭合动作,由于柔性铰链C(E)到柔性铰链D的距离远小于钳口端部到柔性铰链D的距离,这样形成了二级放大。去掉压电陶瓷两端直流电压后,多重柔性铰链系统I所储存的弹性势能将使得多重柔性铰链I恢复原状,这样所形成的效果即为将压电陶瓷缩短变形转化为钳口的张开动作。因此,通过多重柔性铰I和钳臂4组成的位移放大机构将压电陶瓷3的微小变形放大,并将其转化为钳口处的张合动作,夹持物体。

压电陶瓷通过预紧楔形块和预紧螺钉固定在微夹钳钳体的中间,同时调节预紧螺钉可以使预紧楔形块产生水平方向的位移;进而压紧压电陶瓷使多重柔性铰链I产生转角位移,钳臂产生摆动,这样就可以改变钳口处的初始开口尺寸以便能够夹持不同直径的毛细管。同时,压电陶瓷的布置形式也充分利用了压电陶瓷产生的伸长量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。