仰焊时,由于操作不方便,同时由于重力作用,液态金属下淌,焊道易呈凸形,甚至产生焊接熔池液态金属下滴等现象,所以焊接难度较大,更需要掌握正确的操作方法和严格控制焊接参数。

1.单道仰焊

单道焊适于薄板的焊接,而且常为单面焊。通常可留1.5mm左右的间隙。使用细焊丝、小电流、低电压进行焊接。例如,可采用ϕ1.2mm焊丝,焊接电流为120~130A,电弧电压为19~20V。

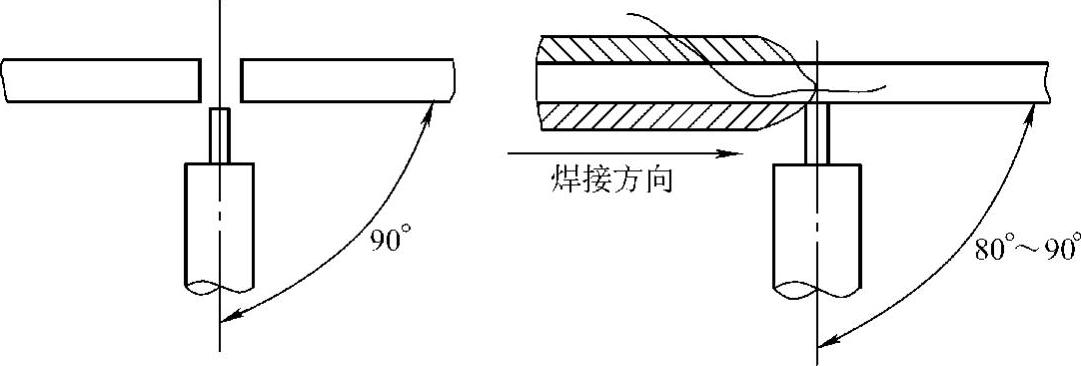

焊枪状态及角度如图8-25所示,可采用直线式或小幅摆动法。熔池的保持要靠电弧吹力和液态金属表面张力的作用,所以焊枪角度和焊接速度的调整很重要。可采用右焊法,但不能将焊枪后倾过大,否则会造成凸形焊道及咬边。焊速也不宜过慢,否则会导致焊道表面凹凸不平。在焊接时要根据熔池的具体状态,及时调整焊接速度和摆动方式。摆动要领与立焊类似,即中间稍快,而在趾端处稍停,这样可有效地防止咬边、熔合不良、焊道下垂等缺陷的产生。

图8-25 单道仰焊的焊枪状态及角度

仰焊时还可采取一种特殊的焊接方式。如果焊接位置允许,可以采用前后方向移动焊枪的方式,即焊缝轴线位于焊工前方且与焊工视线相平行(左焊法和右焊法与焊工视线相垂直),由远而近地进行焊接。这种方法的优点是便于观察熔池和焊接方向,调整焊枪状态和摆动手法均较方便。

2.多层仰焊

多层焊适于厚板。无垫板时第一层焊道类似于单面焊。有垫板时工件间隙可略大些,可以采用较大的焊接电流及短路过渡方式。例如,可采用ϕ1.2mm焊丝,焊接电流为130~140A,电弧电压为19~20V。

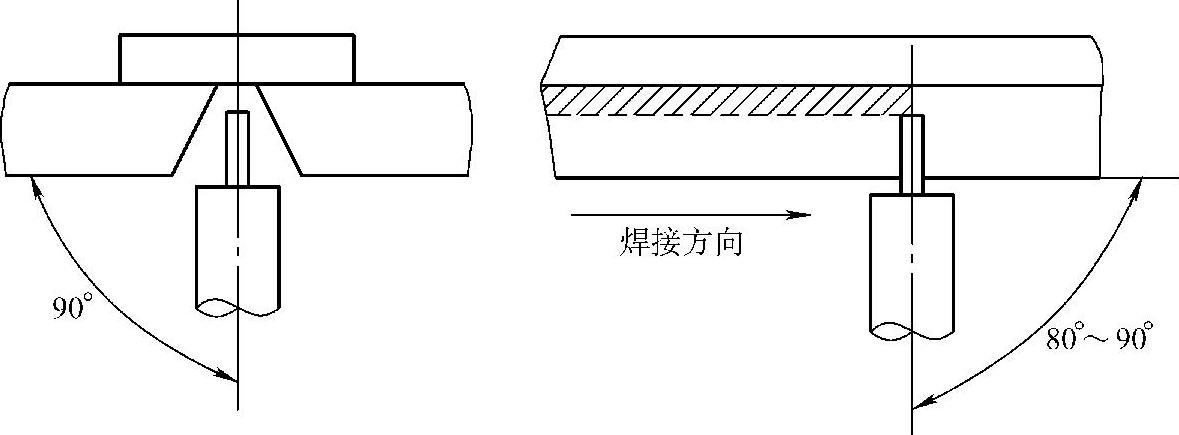

焊枪状态与单道焊时相同(见图8-26),操作要领也与单道焊相同。有垫板时则要注意垫板与坡口根部的充分熔透,并要力求获得表面平坦的焊道。(https://www.xing528.com)

多层仰焊可以采用右焊法或由远及近的前后方向的特殊焊法。

第二层和第三层均以横向摆动的方式进行焊接,也是中间稍快两侧稍停的要领。这时焊接电流可为120~130A,电弧电压为18~19V。

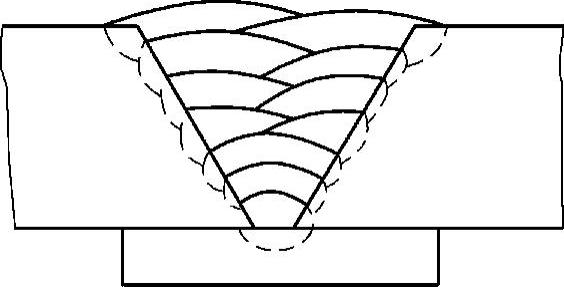

以后各层的焊接,由于焊缝宽度增加,热量不很集中,液态金属不易下垂。但若焊缝过宽也不宜采用单道摆动焊,因摆幅过大易造成未熔合和气孔。所以自第四层以后,也可采用每层两道的焊接方法(见图8-27)。这时每层的第一道可略过焊缝中线,第二道与第一道要有良好搭接,防止第一道焊道凸起,给第二道留下深而窄的坡口,难于施焊。

图8-26 多层仰焊时的焊枪状态

要注意焊好每一层焊缝,使其表面平坦,便于后续焊道的熔敷。在盖面之前,焊道表面距工件表面应为1~2mm,然后熔敷盖面焊道。盖面焊道也要摆到趾端稍作停留,保证趾端平滑,并要注意焊缝中间平整。焊接参数可与中间焊道相当。

图8-27 厚板仰焊的熔敷方式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。