横焊位置焊接的特点是液态金属受重力作用容易下淌,因此在焊道上边易产生咬边,在焊道下边易造成焊瘤。为防止上述缺陷,要限制每道焊缝的熔敷金属量。当坡口较大、焊缝较宽时,应采用多层焊。

1.单道横焊

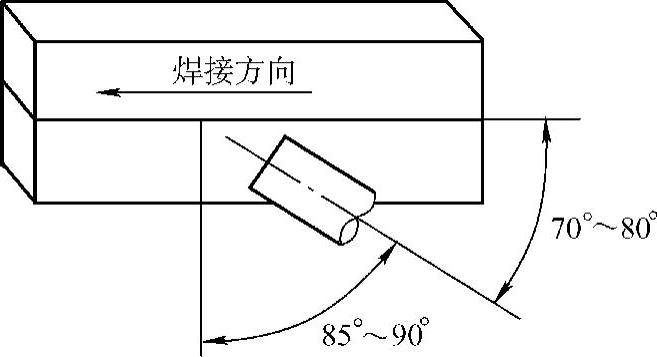

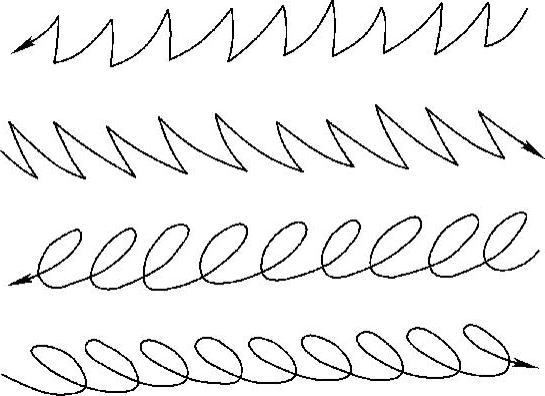

单道横焊用于薄板,可采用直线式或小幅摆动法。为便于观察焊件接缝,通常采用左焊法,如图8-22所示,焊枪仰角0°~5°,前倾角10°~20°。如需采用摆动法焊出较宽的焊道,要注意摆幅一定要小,过大的摆幅会造成液态金属下淌。有时进行较大宽度范围内的表面堆焊时,亦可采用右焊法。因为右焊法焊道较为凸起,便于后续焊道熔敷。横焊时的焊枪摆动图形如图8-23所示。横焊时通常是采用低电压小电流的短路过渡方式,其对接焊的典型焊接参数见表8-13。

图8-22 横焊时的焊枪状态

图8-23 横焊时的焊枪摆动图形

表8-13 横焊时对接焊的典型焊接参数

(https://www.xing528.com)

(https://www.xing528.com)

2.多层横焊

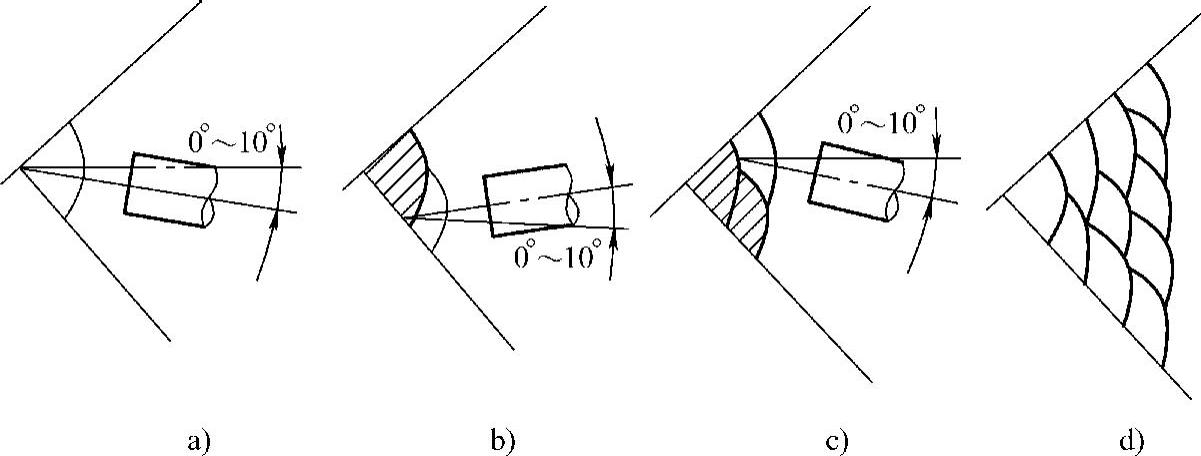

厚板的对接焊和角接焊应采用多层焊法,其焊枪状态和焊道排列方式如图8-24所示。第一层焊一道,焊枪仰角0°~10°,指向根部尖角处(见图8-24a),可采用左焊法以直线式或小幅摆动法操作。

图8-24 多层横焊时的焊枪状态和焊道排列

第二层的第一道焊道焊接时,焊枪指向第一层焊道的下趾端部,采用直线式焊接法,如图8-24b所示。

第二层的第二道,以同样的焊枪仰角指向第一层焊道的上趾端部,如图8-24c所示。可采用小幅摆动法,要注意防止咬边,熔敷出尽量平滑的焊道。如果焊成了凸形焊道,则会给后续焊道的焊接带来困难,容易形成未熔合缺陷。

第三层及以后各层的熔接与第二层相类似,均是自下而上的熔敷,焊道排列方式如图8-24d所示。

多层横焊要注意:层道数越多,由于热量的积累便越易造成液态金属下淌,故要渐次采取减少熔敷金属量和相应地增加道数的办法。另外要注意每一层焊缝的表面都应尽量平滑。中间各层可采用稍大的焊接电流,盖面时焊接电流可略小些。如图8-24d所示的焊缝,可采用ϕ1.2mm焊丝,盖面层焊接电流为150~200A,电弧电压为22~24V;其余各层焊接电流为200~280A,电弧电压为23~25V。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。