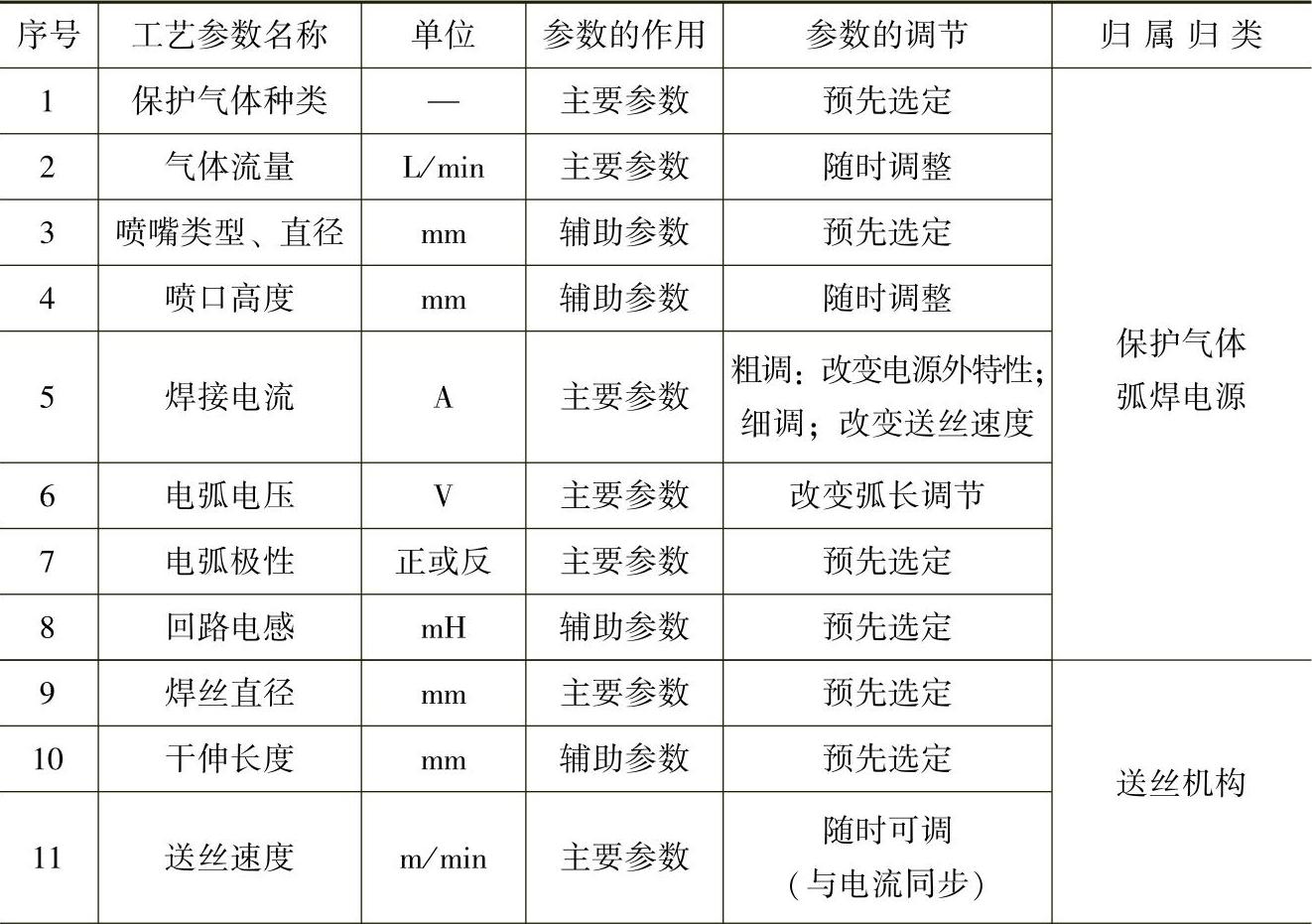

构成CO2焊的基本要素为:保护气体、弧焊电源、焊丝输送和焊丝移动。CO2焊焊接参数的种类及作用见表8-4。

表8-4 CO2焊焊接参数的种类及作用

(续)

最佳的焊接参数应满足以下几个条件:焊接过程稳定,飞溅最小;焊缝外形美观,没有烧穿、咬边、气孔和裂纹等缺陷;对两面焊接的焊缝,应保证一定的熔深,使之焊透;在保证上述要求的条件下,应具有最高的生产率。

1.焊丝直径

焊丝直径的选择以焊件厚度、焊接位置及生产率要求为依据。短路过渡CO2焊一般采用细丝,以提高过渡频率,稳定焊接电弧,通常采用的焊丝直径有0.8mm、1.2mm及1.6mm三种。细颗粒过渡CO2气体保护焊采用的焊丝直径一般大于1.2mm,通常采用的焊丝直径有1.6mm、2.0mm、3.0mm和4.0mm等。

对于厚度为1~4mm的钢板,进行全位置焊接时需采用的焊丝直径为0.5~1.2mm(即细丝CO2焊);当板厚大于4mm时,需要采用直径≥1.6mm的焊丝,此时如果需要进行短路过渡焊接时,一般采用直径1.6mm的焊丝,可以进行全位置焊接,直径大于2mm的焊丝只能采用长弧进行焊接。

2.焊接电流

在保证母材焊透又不致烧穿的原则下,焊接电流应根据工件的厚度、坡口形式、焊丝直径以及所需要的熔滴过渡形式来选择。立焊、仰焊,以及对接接头横焊焊缝表面焊道的施焊,当所用焊丝直径≥1.0mm时,应选用较小的焊接电流。

焊接电流小于250A时,主要适用于直径0.5~1.6mm的焊丝进行短路过渡的全位置焊接。由于熔深小,特别适合焊接薄板结构。如果焊接参数选择适当,则飞溅不大,焊缝成形美观。

当焊接电流大于250A时,一般都把焊接参数调节为颗粒状过渡范围,用来焊接中厚度板。在焊接参数合理和稳定的情况下,飞溅不大,焊缝成形好,但表面质量不如埋弧焊。

3.电弧电压

电弧电压是导电嘴到工件之间两点的电压。电弧电压对焊缝的成形、飞溅、焊接缺陷、短路频率及焊缝的内在质量有很大的影响。

对于短路过渡CO2焊来说,电弧电压是最重要的焊接参数,因为它直接决定了熔滴过渡的稳定性及飞溅的大小,进而影响焊缝成形及焊接接头的质量。对于一定的焊丝直径,有一最佳电弧电压范围,电弧电压小于该范围的下限时,短路小桥不易断开,易导致固体短路(未熔化的焊丝直接穿过熔池金属与未熔化的工件短路),导致很大的飞溅;如果电弧电压大于该范围的上限时,易产生大滴过渡,飞溅很大,电弧不稳定。

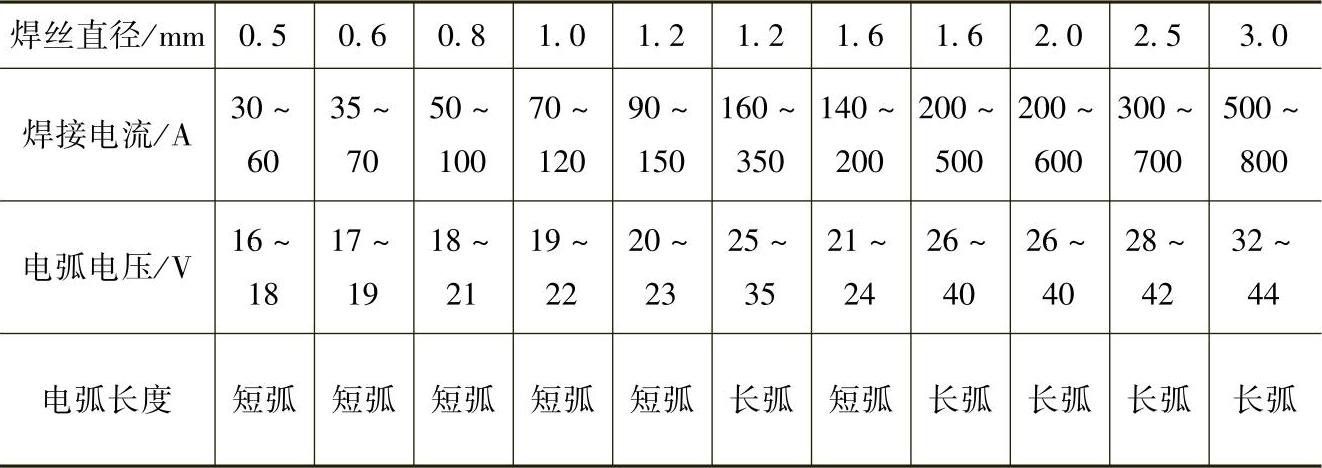

电弧电压必须与焊接电流合理的匹配,短路过渡焊接时不同直径的焊丝适用的电流与相应电弧电压的匹配关系见表8-5。

表8-5 焊接电流与焊丝直径、电弧电压的配合

CO2焊接的电弧电压(U)可根据焊接电流(I),按下述经验公式确定:

短弧焊I≤200A时,电弧电压为

U=0.04I+16±2

长弧焊I>200A,电弧电压为

U=0.04I+20±2

4.焊接速度(https://www.xing528.com)

焊接速度过快,会使填充金属来不及填满边缘被熔化处,产生焊缝两侧边缘处的咬边。

焊接速度过低,熔池中的液态金属会溢出,流到电弧移动的前面,当电弧运动到此处时,电弧便在液态金属的表面上燃烧,使焊缝熔合不良,形成未焊透的缺陷。

为有效地提高焊接生产率,需将焊接速度与焊接电流、电弧电压、焊丝直径等诸参数协调配合。半自动CO2焊,焊接速度应在30~60cm/min范围内选择。

5.气体流量

气体流量过低,保护气罩的挺度不够,会有空气侵入,影响保护效果,甚至可能会使焊缝产生气孔。

当气体流量过大时,可能会产生紊流,破坏保护作用,反而易产生气孔,增加氧化性,焊接飞溅加大,焊缝表面无光泽。如果工艺确需使用大流量的气流,可以更换大口径的喷嘴,以便在大流量时,仍可获得稳定层流保护。

CO2气体流量要根据焊接电流的大小来确定。

焊接电流I≤200A时,CO2气体流量可在10~15L/min之间选择。

焊接电流I≥200A时,CO2气体流量可在15~25L/min范围内选择。

CO2焊接对焊接环境是否有风(自然风和强排通风)很敏感。风的流动会使保护气罩变形(保护范围缩小),产生紊流(保护气罩破坏),从而影响保护效果。因此,CO2焊接对环境内的风速有要求,一般不应大于1.5m/s。

6.焊丝伸出长度

焊丝伸出长度是指焊丝从导电嘴伸出到工件的距离。通常CO2焊机是等速送丝式的,焊接电流取决于焊丝的送进速度。在一定的送丝速度下,随着电弧电压的变化,焊接电流基本保持不变或仅有少许变化。

焊丝伸出长度与焊丝直径、焊接电流及焊接电压有关,焊接过程中,导电嘴到工件的距离一般为焊丝直径的10~15倍。

短路过渡CO2气体保护焊时,焊丝伸出长度一般应控制在5~15mm。

细颗粒过渡CO2焊所用的焊丝较粗,焊丝伸出长度一般应控制在10~20mm。

7.电弧极性

CO2气体保护焊由于熔滴具有非轴向过渡的特点,为了减少飞溅,一般都采用直流反极性焊接,即工件接负极,焊枪接正极。

CO2气体保护焊采用正极性时,因为焊丝是负极,负极的热量大,所以在相同的电流值时,焊丝熔化快,其熔化速度约为反极性时的1.6倍。而这时工件为正极,热量较小,因此熔深浅、堆高较大。根据这一特点,在堆焊和焊补铸铁时,正极性比较适用。此外,在进行大电流和高速CO2气体保护焊时多采用正极性焊接。

8.焊接回路电感

焊接回路电感是CO2焊接的辅助参数。

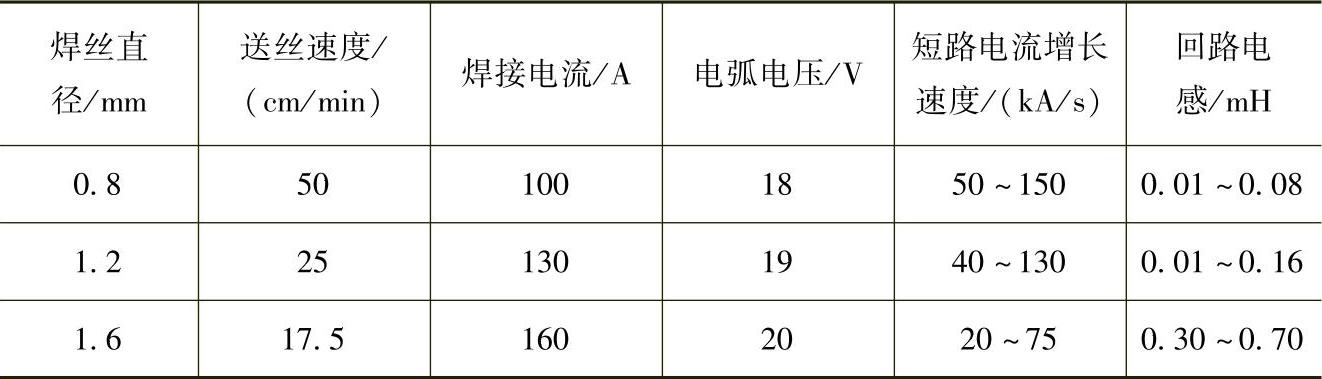

焊接回路电感(L)主要抑制焊接短路电流的上升速度和短路电流的峰值。回路电感L对细丝CO2焊接的短路过渡很重要,表8-6给出了不同直径焊丝焊接时,焊接回路所需的直流电感值的范围。对于滴状过渡的CO2焊接来说,回路电感对抑制飞溅的作用不大,一般可不要求在焊接回路中串接电感元件。

表8-6 不同的焊丝直径和电流所需要的直流回路电感

确定焊接参数的步骤为:首先根据板厚、接头形式和焊缝的空间位置等,选定焊丝直径和焊接电流,同时考虑熔滴过渡形式。这些参数确定之后,再确定其他参数,如电弧电压、焊接速度、焊丝伸出长度、气体流量等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。