1.密封性检验和耐压检验

检查有无漏水、漏气和渗油、漏油等现象的试验称为密封性检验。

将水、油、气等充入容器内徐徐加压,以检查其泄露、耐压、破坏等的试验称为耐压试验。对于各种储罐、压力容器、锅炉、管道等受压元件,按标准规则必须进行焊缝密封性检验和受压元件强度试验,密封性试验通常采用水压和气压、煤油试验等方法。受压元件的强度试验则采用水压试验。

(1)水压试验 这种方法用来检验焊缝的致密性和强度。试验时,用水把容器灌满,并堵塞好容器上的所有孔,用水泵把容器内的水压提高,根据有关技术标准,提高到工作压力的1.25~1.5倍进行强度试验,在此压力下保持一段时间,然后把压力降至容器工作压力,进行致密性试验,此时检验人员用质量为0.4~0.5kg左右的圆头小锤,沿焊缝边缘15~20mm的地方轻轻敲击,若发现焊缝上有水滴或细水纹出现,则表明焊缝不致密。

(2)气压试验 气压试验只能用很低的压力来检验焊缝的密封性,决不能用来检验受压元件的强度。这种试验由于升压迅速,有发生爆炸的可能性,是很不安全的,必须遵守相应的安全技术规程,避免发生事故。

气压试验近年来多用于低压管道焊缝的密封检验。常用的气压试验有以下三种方法:

1)充气试验。在受压元件内部充以压缩空气,在受压元件受检部位涂上肥皂水,如果有气泡出现,说明该处受压元件焊缝的密封性不好,有泄露,应予以返修。

2)沉水试验。将受压元件沉入水中,其内部充以压缩空气,观察水中有无气泡产生,如有气泡产生,说明受压元件的焊缝不密封,有泄露。

3)氨气试验。此方法准确、效率高,适于环境温度较低时焊缝密封性的检查以及大型容器的检查。其方法是:在受压元件内部充入混有体积分数为1%氨气的压缩空气,在容器外壁贴一条比焊缝略宽、在质量分数为5%的硝酸汞溶液中浸泡过的纸条或绷带,若纸条或绷带的相应部位出现黑色斑纹,证明此处焊缝有泄露,需进行返修处理。

2.煤油试验

煤油试验用于检查非受压元件焊缝的密封性,其试验过程如下:

试验时,在焊缝的一面涂上煤油(利用煤油表面张力小,能穿透极小孔的特性)。当焊缝不密封有缝隙时,煤油会渗出来,在涂有石灰水或白垩糊的焊缝上留有油剂。为判断缺陷的大小和位置,在涂上煤油后即观察,最初出现油迹即为缺陷的位置及大小,一般观察时间为15~30min,在规定的时间内不出现油剂即认为焊缝合格。这种方法最适用于对接接头,对于搭接接头,除试验有一定困难外,因工件搭接处的煤油不易清理干净,修补时容易引起火灾,因此一般很少采用。

3.射线探伤

采用X射线或γ射线照射焊接接头,检查内部缺陷的无损检验法称为射线探伤。用射线探伤检验焊接内部的缺陷准确而可靠,能非破坏性地显示出缺陷在焊缝内部的形状、位置和大小,射线检验有X射线检验和γ射线检验两种。其中,X射线检验应用的范围较广泛。

(1)X射线底片上典型焊接缺陷的识别

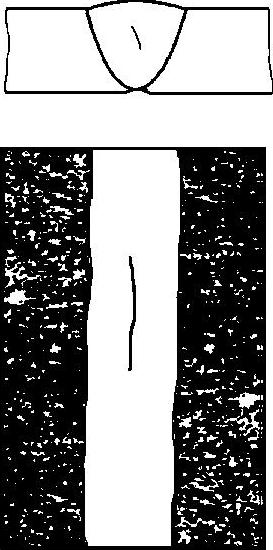

1)裂纹。焊缝中裂纹的显露与射线方向有很大关系,当照射方向与裂纹的裂面重合时,在底片上显露得最清楚,否则裂纹很难显露。裂纹在X射线底片上的特征是一条黑线,带有曲折的条纹,影像的轮廓线较分明,两头尖、黑度浅,中部宽,黑度深,如图4-84所示。

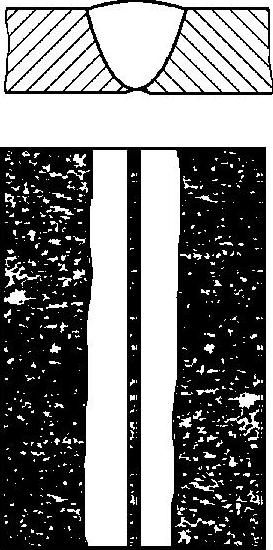

2)未焊透。存在于焊缝的未焊透在底片中的显露与坡口形式、接头形式等有关。根据未焊透在焊缝中的位置分为:根部未焊透、层间未焊透和坡口边缘未焊透。根部未焊透在底片中呈现出断续和连续的黑线条,宽度与坡口的间隙一致。层间未焊透在底片上呈不规则形状,有条状、块状分布在焊缝的任意位置。坡口边缘未焊透,在底片上呈黑色线条,黑度不均匀,通常断续分布,如图4-85所示。

图4-84 裂纹

图4-85 未焊透

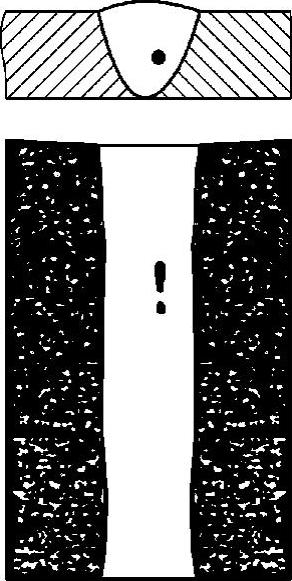

3)夹渣。夹渣在底片上呈黑色点状或条状影像,轮廓分明,无一定规律,如图4-86所示。

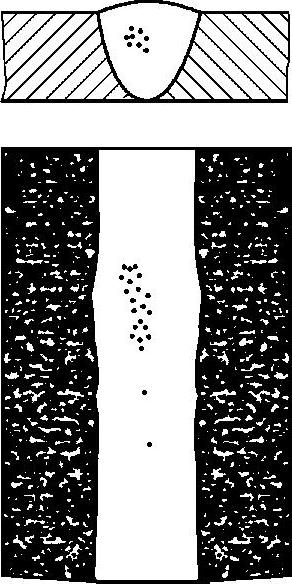

4)气孔。气孔在底片上是圆形或椭圆形黑点,中心较黑,并均匀地向边缘变浅,气孔有单个型或密集型,如图4-87所示。

图4-86 夹渣

图4-87 气孔

(2)射线探伤标准 焊缝质量分级,射线探伤应按GB/T 3323—2005《金属熔化焊焊接接头射线照相》的规定进行,根据缺陷性质和数量,焊接接头质量分为四级:

Ⅰ级焊接接头内应无裂纹、未熔合、未焊透和条状缺陷。Ⅱ级焊接接头内应无裂纹、未熔合和未焊透。Ⅲ级焊接接头内应无裂纹、未熔合,双面焊和加垫板的单面焊中的未焊透。缺陷超过Ⅲ级者为Ⅳ级焊接接头。

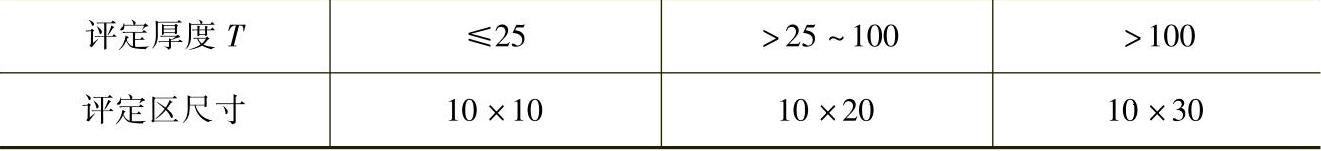

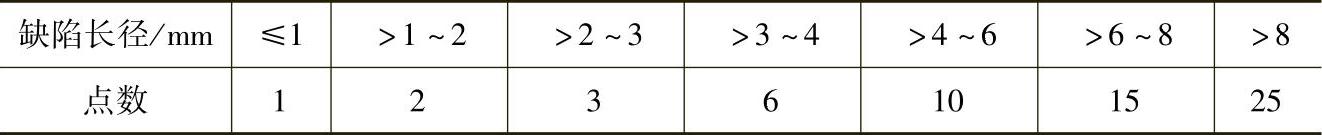

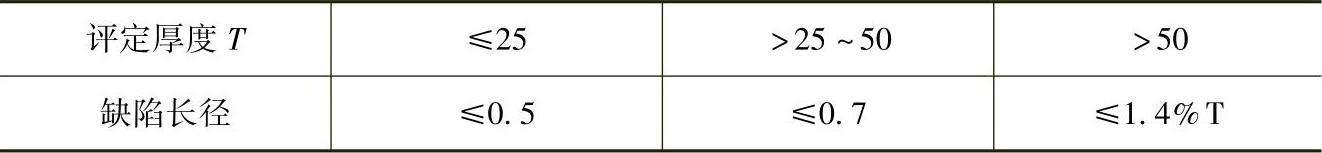

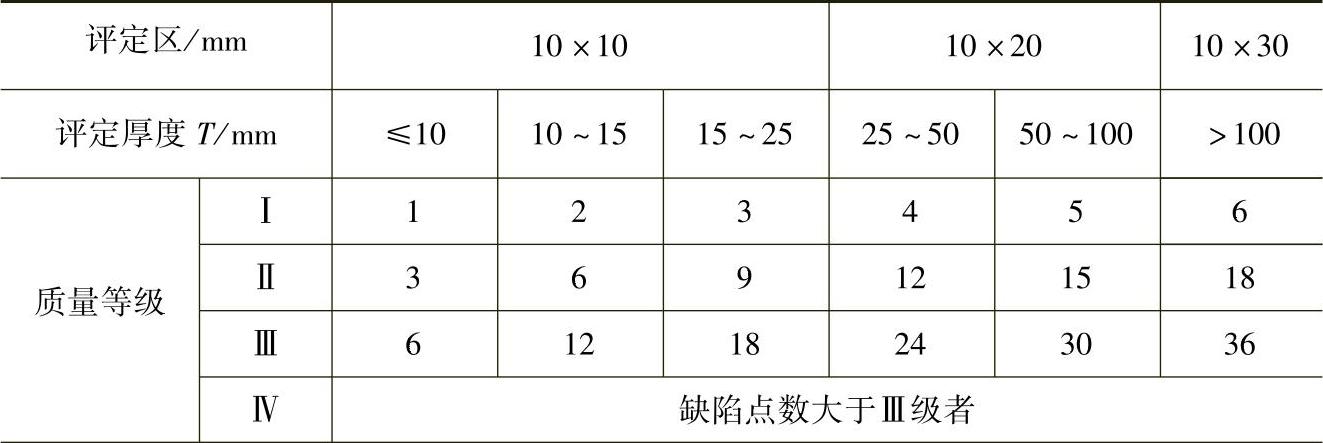

(3)圆形缺陷评级 长宽比小于或等于3的缺陷定义为圆形缺陷,如气孔、夹渣和夹钨等。圆形缺陷的评定区大小见表4-21。评定圆形缺陷时,应将缺陷尺寸按表4-22换算成缺陷点数。不计点数的缺陷尺寸见表4-23。圆形缺陷的分级见表4-24。

表4-21 圆形缺陷的评定区 (单位:mm)(https://www.xing528.com)

表4-22 缺陷点数换算表

表4-23 不计点数的缺陷尺寸 (单位:mm)

表4-24 圆形缺陷的分级

注:表中的数字是允许缺陷点数的上限。

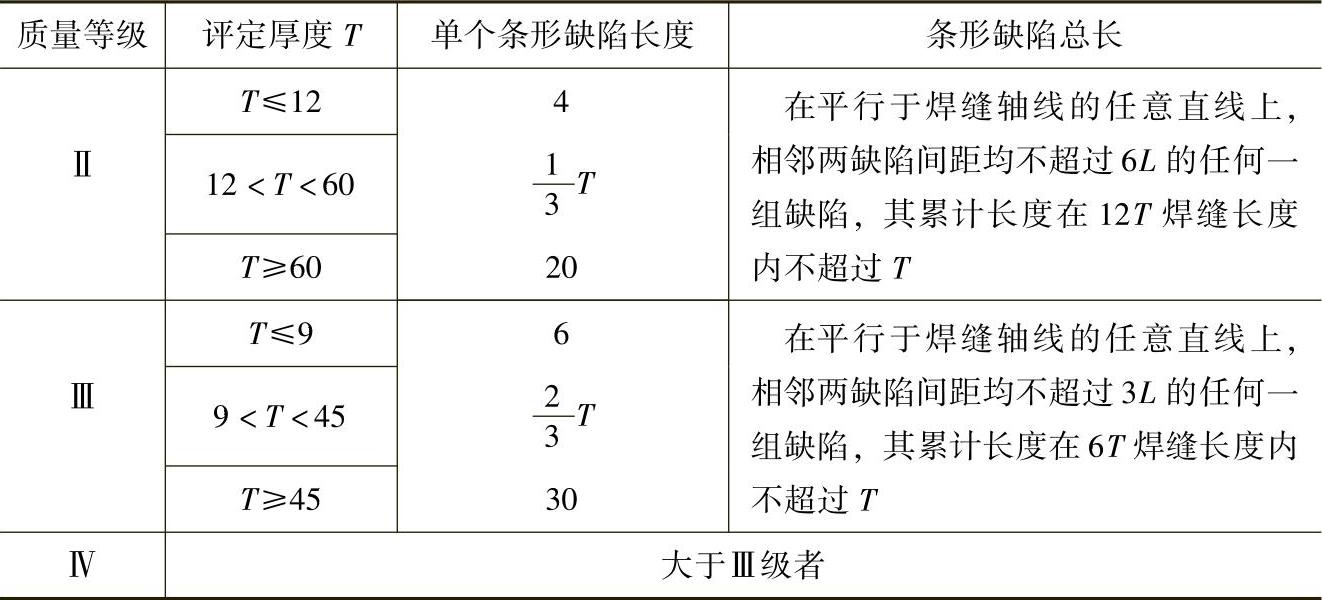

(4)条状夹渣的分级 条状夹渣的分级见表4-25。

表4-25 条形缺陷的分级 (单位:mm)

注:表中L为该组缺陷中最长者的长度。

4.超声波探伤

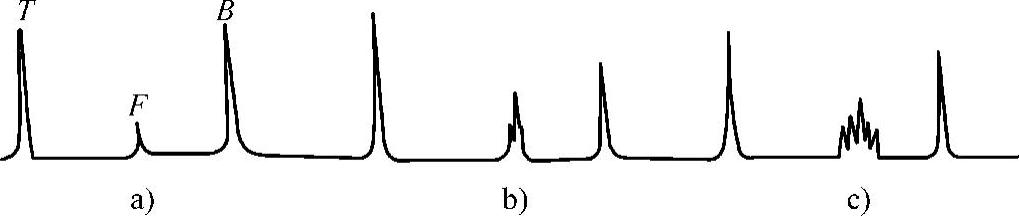

超声波探伤是利用超声波在不同介质界面上能发生的反射来检验工件内部质量的一种方法。超声波探伤主要焊接缺陷的波形特征如下:

(1)气孔 气孔一般为球形,反射面较小,在荧光屏上单纯出现一尖波,波形比较单纯,如图4-88a所示。密集气孔则出现数个缺陷波。

图4-88 缺陷波的特征

a)气孔波形 b)裂纹波形 c)夹渣波形

(2)裂纹 在荧光屏上往往出现锯齿较多的光波,如图4-88b所示。

(3)夹渣 在荧光屏上出现一串由高低不同的小波合成的光波,波的根部较宽,如图4-88c所示。

5.磁粉探伤

磁粉探伤是利用强磁场中铁磁性材料在表层缺陷产生的漏磁场吸附磁粉的现象而进行的无损探伤法。

磁粉探伤只能发现磁性材料表面及近表面的缺陷,对于隐藏深处的缺陷不易发现。

磁粉探伤不能用于非磁性材料,例如有色金属及不锈钢不能采用。

6.渗透探伤

采用带有荧光染料(荧光法)或红色染料(着色法)的渗透剂的渗透作用,显示缺陷痕迹的无损检验法称为渗透探伤。

渗透探伤只能检查材料表面的缺陷。它不受材料磁性的限制,比磁粉探伤的应用更加广泛,但操作工序比较复杂。

渗透探伤包括荧光探伤和着色探伤两种:

(1)荧光探伤 荧光探伤是先将工件涂上渗透性很强的荧光油液,停留5~10min,除去多余的荧光油液,然后在探伤的表面撒上一层氧化镁粉末吹掉,在暗室中用紫外线照射工件。在紫外线的照射下,留在缺陷处的荧光物质发出荧光,以此来判断缺陷的位置和大小。

(2)着色探伤 利用某些渗透性很强的有色油液,渗入工作表面缺陷中,涂上吸附性很强的显像剂,把渗入到缺陷中的有色油液吸出来,在显像剂上显示出彩色的缺陷图像,根据图像的情况,来判断缺陷的位置和大小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。