仰焊时焊缝位于燃烧电弧上方。焊工在仰视位置进行焊接是最难焊的一种焊接位置。由于仰焊时熔化金属在重力的作用下,较易下淌,熔池大小和形状不易控制,易产生夹渣、未焊透、凹陷等缺陷,运条困难,焊缝表面不易焊平整,因此焊接时必须正确地选择焊条直径和焊接电流,尽量使用厚药皮焊条和维持最短的电弧,这样有利于熔滴过渡,促使焊缝成形。

1.对接接头仰焊

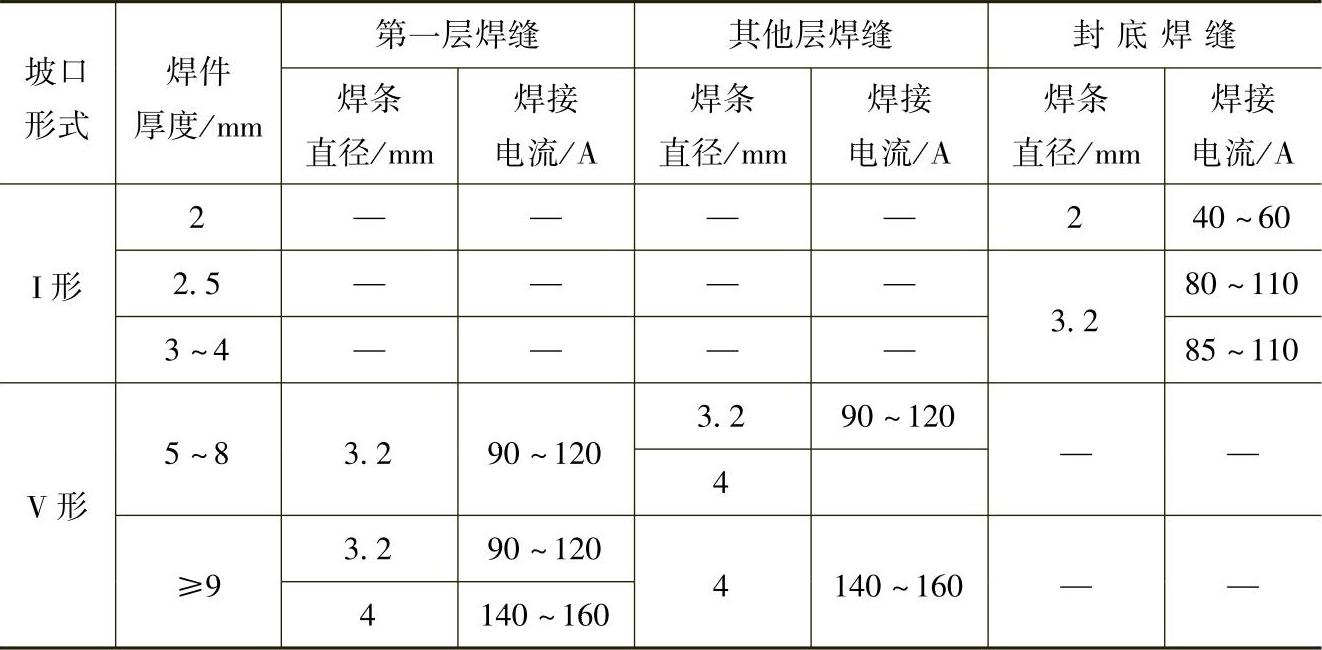

对接接头仰焊的焊接参数见表4-13。

(1)I形坡口对接仰焊 当焊件厚度小于4mm时,采用I形坡口对接仰焊。焊接时,选用ϕ3.2mm的焊条,焊条角度如图4-53所示。接头间隙小时可用直线形运条法,接头间隙稍大时可用直线往返形运条法。施焊过程中要保持最短的电弧长度,运条速度要均匀平稳,注意控制熔池形状和熔渣流动情况,避免液态金属的流淌,使熔渣浮出正常,这样才能保证熔合良好,防止产生焊瘤、夹渣等缺陷。收尾动作要快,以免液态金属下淌而产生焊瘤,但要填满弧坑。

(2)V形坡口对接仰焊 当焊件厚度大于4mm时,可采用V形坡口对接仰焊,一般采用多层焊或多层多道焊。

多层焊在焊第一层焊缝时,采用ϕ3.2mm的焊条,用直线形或直线往返形运条法。始焊时,应用长弧预热起焊处,然后迅速压低电弧于坡口根部,稍停片刻,使根部焊透,再将电弧前移进行正常焊接。在施焊过程中,焊接速度在保证焊透的前提下尽可能快些。以防止熔化金属下淌。第一层焊缝要求平直,避免向下凸出,否则给下一焊层的焊接带来困难。

表4-13 对接接头仰焊的焊接参数

图4-53 I形坡口对接仰焊的焊条角度

在焊第二焊层时,应将前焊层的焊渣及飞溅清除干净,如有焊瘤需铲平才能进行施焊。第二焊层以后的运条法如图4-54所示。运条时两侧应稍停顿一下,防止咬边,中间快一些,形成较薄焊道,有利于焊缝成形。

多层多道焊时,其操作比多层焊容易掌握,宜采用直线形运条法。各焊层的焊道排列顺序如图4-55所示。焊条角度应根据角焊缝的具体位置作相应的调整(见图4-55),以利于熔滴的过渡和获得较好的焊缝成形。

图4-54 V形坡口对接仰焊的运条方法(https://www.xing528.com)

1—月牙形运条法 2—锯齿形运条法 3—第一层焊层 4—第二层焊层

图4-55 多层多道焊的焊条角度和焊道顺序

1~9为焊层顺序号

2.T形接头的仰焊

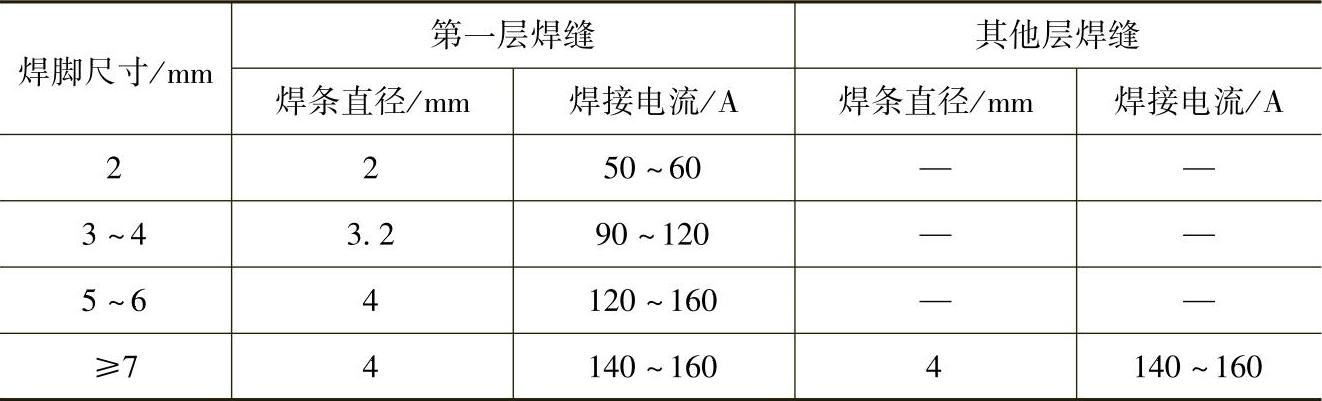

T形接头仰焊的焊接参数见表4-14。

表4-14 T形接头仰焊的焊接参数

T形接头的仰焊比对接接头的仰焊容易操作。

焊脚尺寸小于6mm时,宜采用单层焊;焊脚尺寸大于6mm时,可采用多层焊或多层多道焊。由于焊接时T形接头的散热较好,故可采用较大的焊接电流来提高生产效率。

T形接头仰角焊的焊条角度和运条方法如图4-56所示。第一层采用直线形运条法,焊接电流稍大些,断面避免出凸形,以利于下层焊缝的焊接。第二层可采用斜圆圈或斜三角形运条法,焊条与焊接方向成70°~80°夹角,采用短弧焊接,以避免液态金属下淌。运条要均匀,电弧在焊缝上侧应稍有停顿,防止产生咬边,同时注意观察熔池形状和熔渣流动情况,防止产生焊瘤和焊缝下侧夹渣等缺陷。

图4-56 T形接头仰角焊的焊条角度和运条方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。