影响焊接接头组织和性能的因素很多,主要包括焊接材料选择、熔合比、热输入及焊接参数、操作方法和焊后热处理等。

1.焊接材料的选择

通常情况下,焊缝金属的化学成分和力学性能应与母材金属基本相近。但考虑到焊接应力的作用,焊缝的晶粒又比较粗大和存在偏析,并有产生裂纹、气孔和夹渣等焊接缺陷的可能性,在多数情况下,常通过调节焊缝金属的化学成分来改善焊缝和熔合区的性能,这就使焊缝与母材的成分有区别。

对于低碳钢、低合金结构钢,一般不要求焊缝与母材成分一样,主要是根据母材的力学性能选择相应强度的焊接材料。为提高焊缝的抗裂性能应降低焊缝中碳、硫、磷等杂质元素含量;为减少焊缝中的氢,应采用碱性低氢型焊条;为降低焊缝中的氧,需要添加锰、硅等脱氧元素;为保证焊缝强度和塑性,可通过焊接材料向焊缝中加入细化晶粒的元素,如钒、钛、铌和铝等。

对于耐热钢、不锈钢,为保证焊缝具有与母材金属相当的高温性能和抗氧化性,其焊接材料的化学成分应与母材金属大致相同。

2.熔合比

熔焊时,被熔化的母材在焊缝金属中所占的百分比称为熔合比。熔合比对焊缝性能的影响与焊接材料和母材的化学成分有关。

当焊接材料与母材的化学成分基本相近,且熔池保护良好时,熔合比对焊缝和熔合区的性能没有明显影响。

当焊接材料与母材的化学成分不同时,在焊接中紧靠熔合区部位的化学成分变化较大,焊接材料与母材化学成分相差越大,熔合比越大,则变化幅度也越大,不均匀程度及其范围也增加,从而使该区组织变得较为复杂,在一定条件下还会出现不利的组织带,导致性能明显下降。

当母材比焊接材料中含有较多的杂质元素(硫、磷等)时,熔合比越大,母材中杂质元素熔入焊缝中的量越多,焊缝金属的塑性和韧性降低,裂纹倾向性增加。因此应根据具体要求适当控制熔合比。

3.热输入及焊接参数

焊接热输入及焊接参数直接影响焊接热循环的特征,从而改变焊接过程中的加热和冷却条件,对焊接接头的组织和性能有很大影响。(https://www.xing528.com)

(1)对焊缝组织和性能的影响 热输入的大小决定了焊缝一次结晶组织和二次结晶组织的特征和晶粒的大小。小的热输入可以得到细小的组织;热输入过大,高温停留时间过长,二次结晶组织容易成为最大的过热组织。为了改善焊缝金属的塑性、韧性,减少力学性能的不均匀程度,提高焊缝金属的抗裂性能,则要求焊缝具有细小的结晶组织,同时也使焊缝中的偏析程度小而分散。因此,在满足工艺和操作要求的条件下,应采用较小的热输入。

对于某种奥氏体不锈钢,要控制热输入和焊接热循环特征,尽量减少焊缝在400~850℃的停留时间,以防止焊缝产生奥氏体晶界贫铬,从而保证焊缝具有良好的抗晶间腐蚀性能。

(2)对过热区性能的影响 热输入越大,高温停留时间越长,过热区越宽,过热现象越严重,晶粒越粗大,因而塑性和韧性下降越严重,所以应尽量采用较小的热输入,以减小过热区的宽度,降低晶粒长大的程度。

焊接易淬火钢时,常采用焊前预热、控制层间温度和焊后缓冷等工艺措施,以降低冷却速度,防止过热区产生粗大的淬硬组织,从而改善该区域的性能,并防止产生冷裂纹。

4.操作方法

焊接操作有单道焊法与多道焊法,对于焊条电弧焊还有小电流快速不摆动焊法和大电流慢速摆动焊法等。

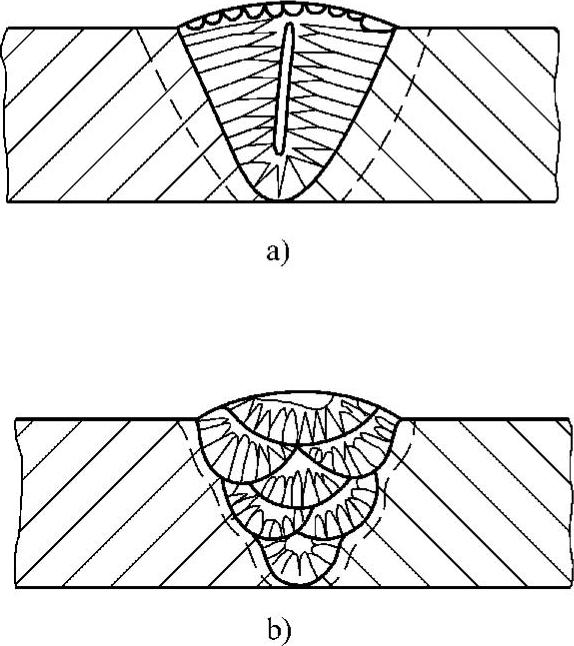

单道焊、大电流慢速摆动焊法,由于焊接热输入大,电弧在坡口两侧停留时间长,导致焊缝晶粒粗大,杂质元素的偏析易集中在焊缝中心区域,从而导致焊缝力学性能下降,并使热影响区加宽,过热区晶粒粗大,导致该区塑性和韧性下降;而采用多层多道焊、小电流快速不摆动焊法,由于焊接热输入小,故焊缝晶粒细,热影响区窄,接头的塑性和韧性得到改善,而且杂质元素的偏析比较分散,不会集中在焊缝中心,如图3-16所示。

图3-16 单道焊与多层多道焊对偏析分布的影响

a)单道焊 b)多层多道焊

多层多道焊不仅由于焊接热输入小可以改善焊接接头的性能,而且由于后一焊道对前一焊道及其热影响区进行再加热,使再加热区的组织和性能发生变化,形成细小晶粒,塑性和韧性得到改善,因而使整个焊接接头的性能比单道焊、大电流慢速摆动焊法所得到的接头性能要优越得多。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。