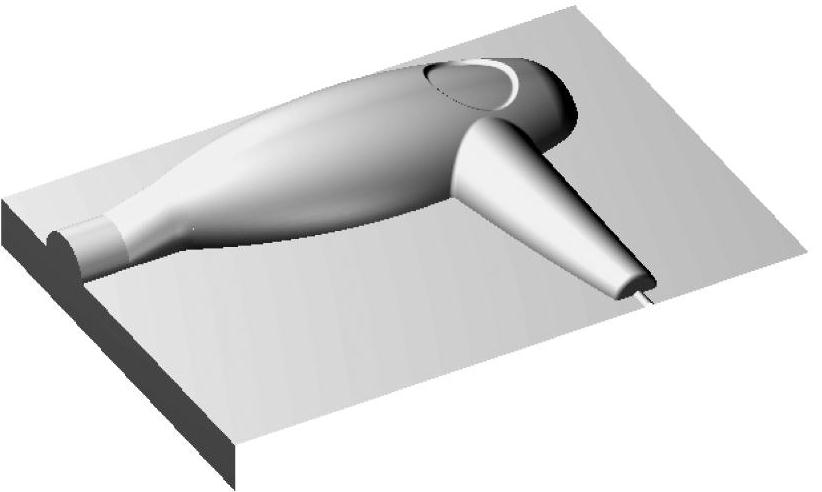

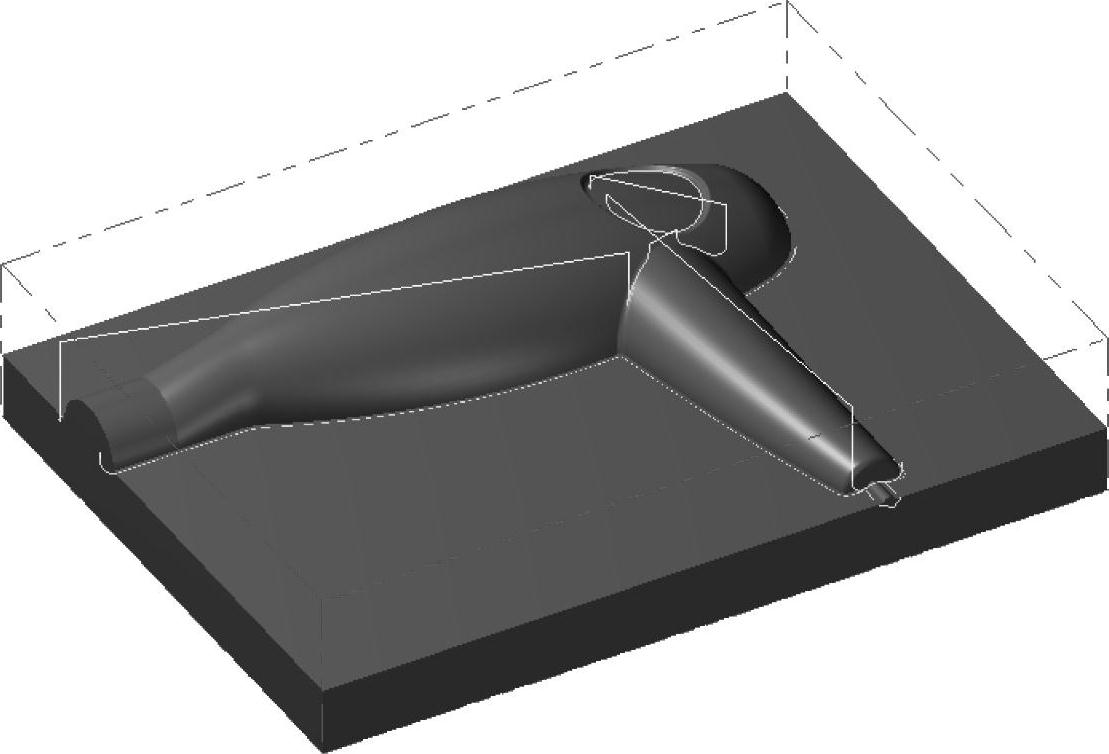

下面以图7-9所示的型芯零件为例,应用各种曲面加工方法对其进行数控加工编程,其具体操作步骤如下:

1.粗加工挖槽加工

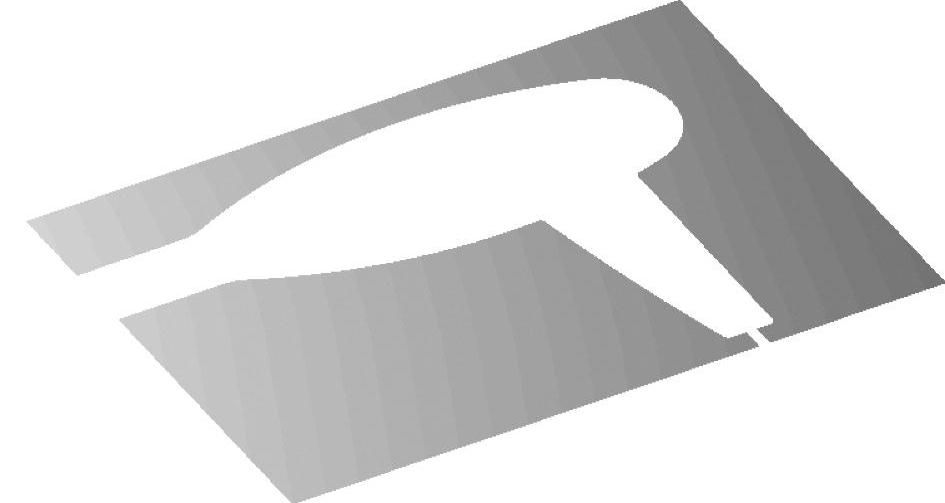

1)设置加工区域。在图形区选择图7-10所示的面(共20个),然后确定,系统弹出“刀具路径的曲面选取”对话框。在图形区中选择所需绘制的边线,单击“确定”按钮,完成加工区域的设置。

图7-9 零件模型

图7-10 设置加工面

2)确定刀具类型。在“曲面粗加工挖槽”对话框中,在刀具类型按钮群中单击“圆鼻刀”按钮,选择后确定。

3)选择刀具。在“曲面粗加工挖槽”对话框中,单击“选择库中刀具”按钮,系统弹出“选择刀具”对话框,在该对话框的列表框中选择图7-11所示的刀具。

图7-11 “选择刀具”对话框

4)设置刀具参数。在“刀具路径参数”选项卡的列表框中,双击该刀具,系统弹出“定义刀具-机床群组-1”对话框。在“参数”选项卡中的“下刀速率”文本框中输入值“1200”,在“提刀速率”文本框中输入“1200”,在“主轴转速”文本框中输入值“1200”。单击“Coolant”按钮,在“Flood(切削液)”下拉列表框中选择“On”选项,单击“确定”按钮。

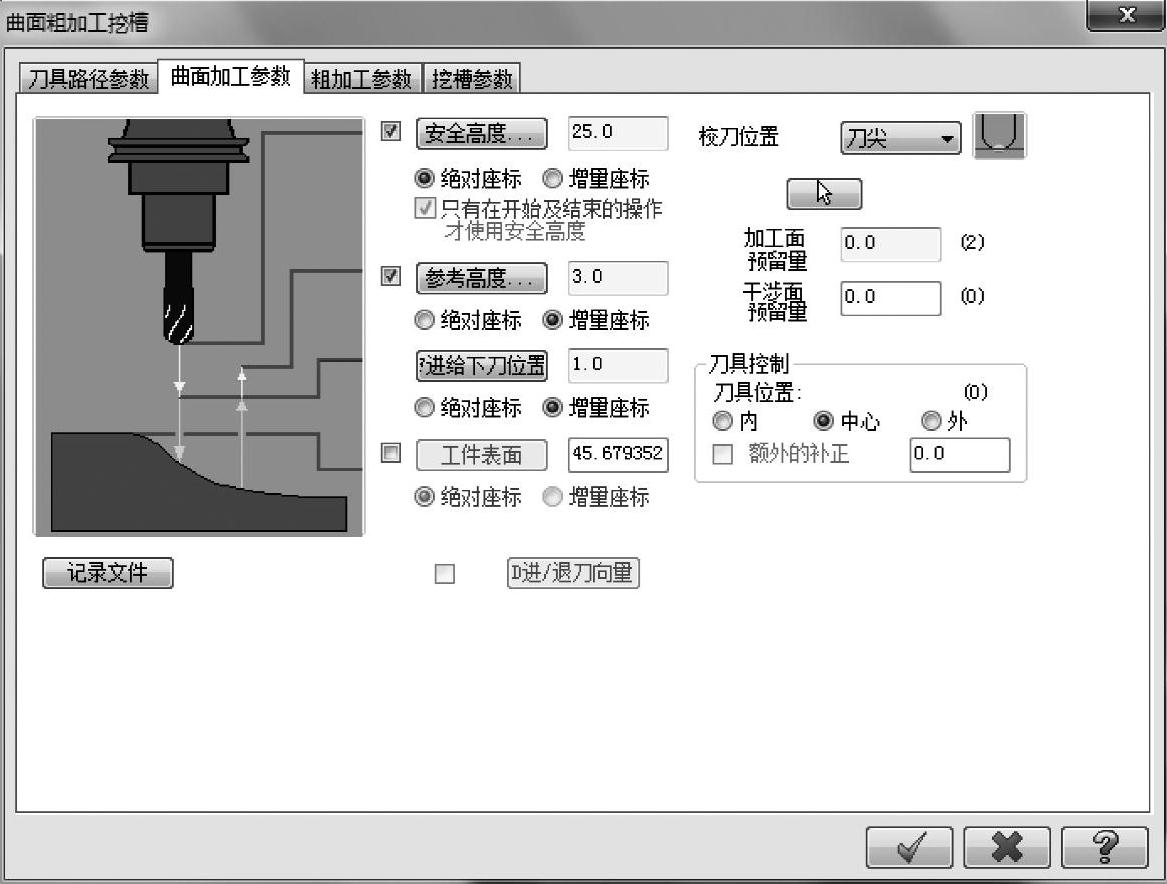

5)设置曲面加工参数选项卡。在“曲面粗加工挖槽”对话框中,单击“曲面加工参数”选项卡,设置图7-12所示的参数。

6)设置粗加工参数选项卡。在“曲面粗加工挖槽”对话框中,单击“粗加工参数”选项卡,设置图7-13所示的参数。

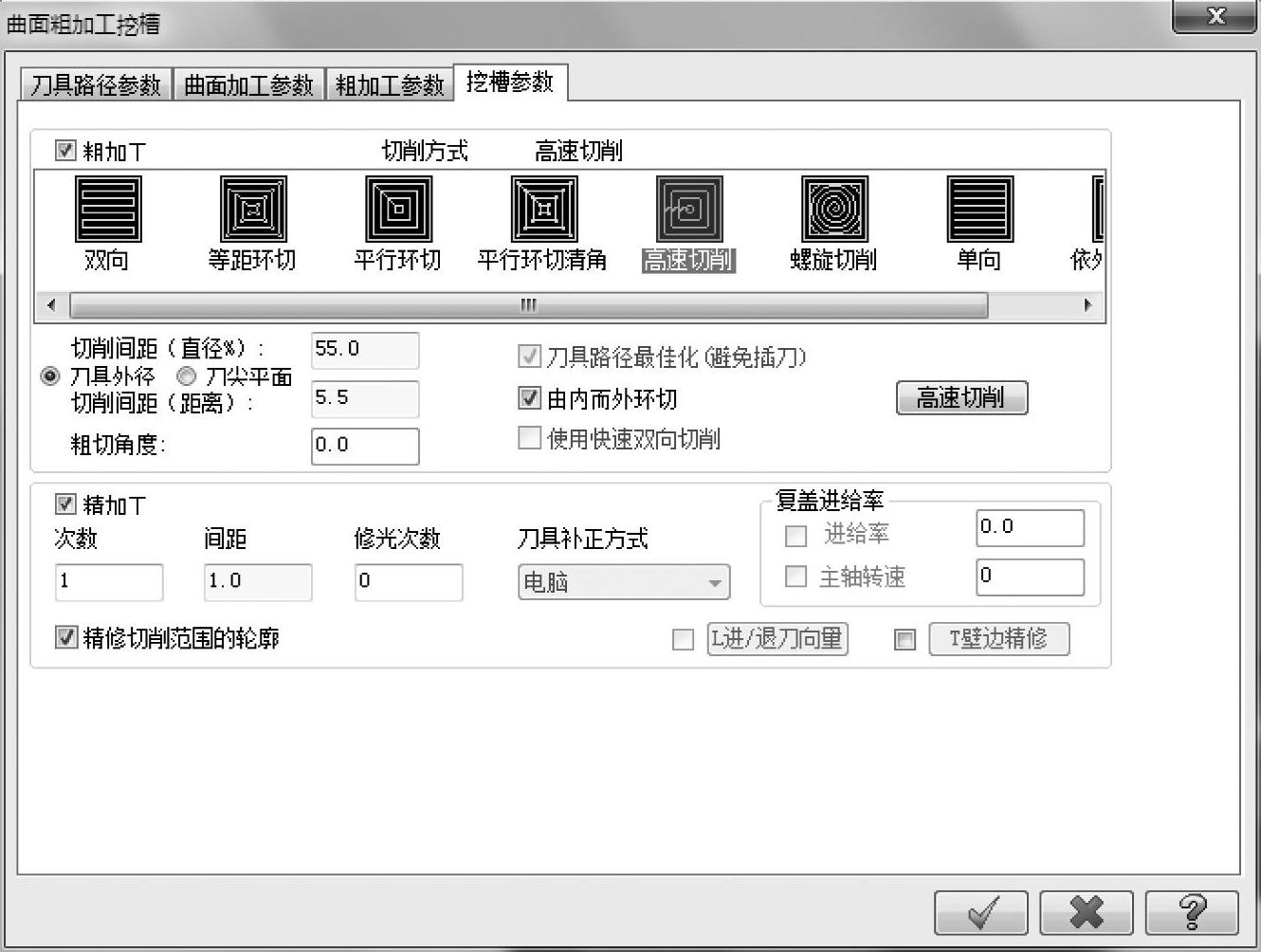

7)设置挖槽参数设置选项卡。在“曲面粗加工挖槽”对话框中,单击“挖槽参数”选项卡,设置图7-14所示的参数。

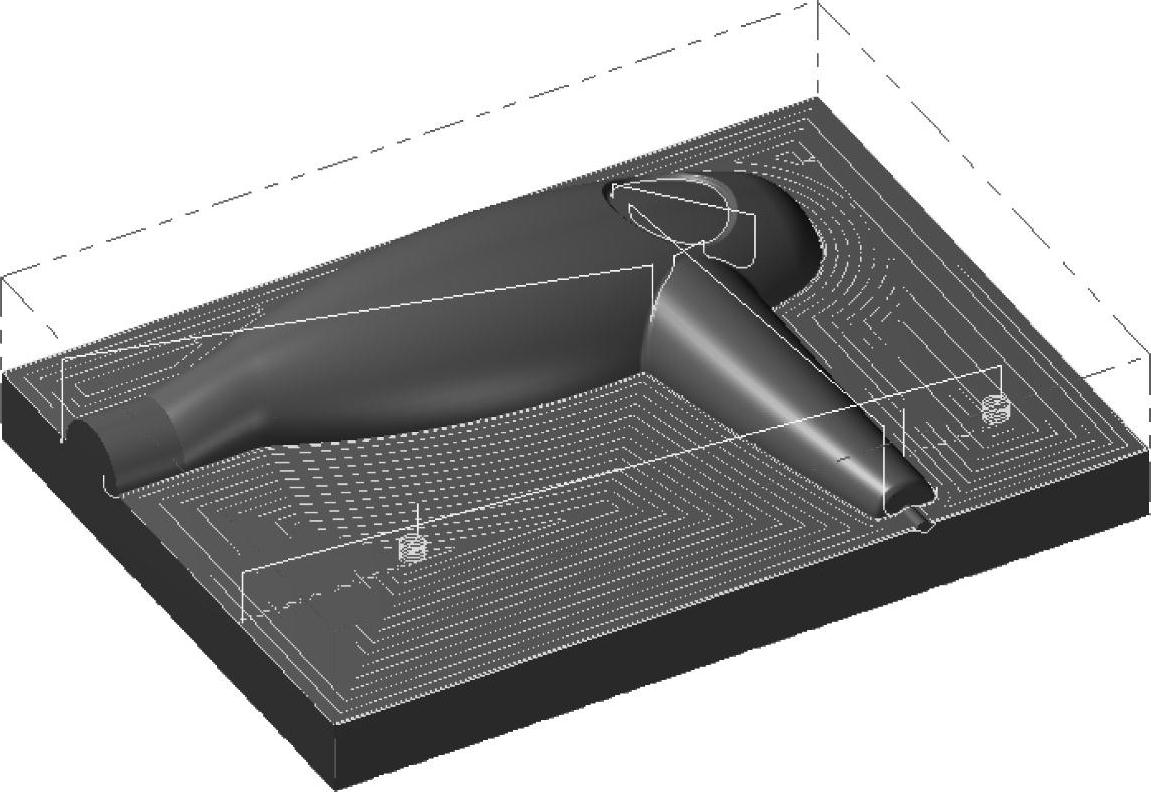

8)单击“曲面粗加工挖槽”对话框中的“确定”按钮,完成加工参数的设置,此时系统将自动生成图7-15所示的刀具路径。

2.粗加工等高外形加工

1)设置加工区域。在图形区选择图7-16所示的面(共19个),然后确定,系统弹出“刀具路径的曲面选取”对话框。在图形区中选择所需绘制的边线,单击“确定”按钮,完成加工区域的设置。

图7-12 “曲面加工参数”选项卡

图7-13 “粗加工参数”选项卡

图7-14 “挖槽参数”选项卡

图7-15 刀具路径

图7-16 设置加工面

2)确定刀具类型。在“曲面粗加工等高外形”对话框中,在刀具类型按钮群中单击“圆鼻刀”按钮,选择后确定。

3)选择刀具。在“曲面粗加工等高外形”对话框中,单击“选择库中刀具”按钮,系统弹出“选择刀具”对话框,在该对话框的列表框中选择图7-17所示的刀具。

图7-17 “选择刀具”对话框

4)设置刀具参数。在“刀具路径参数”选项卡的列表框中,双击该刀具,系统弹出“定义刀具-机床群组-1”对话框。在“参数”选项卡中的“进给率”文本框中输入值“3.2”,在“下刀速率”文本框中输入值“200”,在“提刀速率”文本框中输入“500”,在“主轴转速”文本框中输入值“800”。单击“Coolant”按钮,在“Flood(切削液)”下拉列表框中选择“On”选项,单击“确定”按钮。

5)设置曲面加工参数选项卡。在“曲面粗加工等高外形”对话框中,单击“曲面加工参数”选项卡,设置图7-18所示的参数。

图7-18 “曲面加工参数”选项卡

6)设置等高外形粗加工参数选项卡。在“曲面粗加工等高外形”对话框中,单击“等高外形粗加工参数”选项卡,设置图7-19所示的参数。

7)单击“曲面粗加工等高外形”对话框中的“确定”按钮,完成加工参数的设置,此时系统将自动生成图7-20所示的刀具路径。

3.粗加工残料加工

加工区域和图7-10中的设置相同,刀具类型同样选择“圆鼻刀”。

1)在“曲面残料粗加工”对话框中,单击“选择库中刀具”按钮,系统弹出“选择刀具”对话框,在该对话框的列表框中选择图7-21所示的刀具。

2)设置刀具参数。在“刀具路径参数”选项卡的列表框中,双击该刀具,系统弹出“定义刀具-机床群组-1”对话框。在“参数”选项卡中的“进给率”文本框中输入值“2.0”,在“下刀速率”文本框中输入值“1200”,在“提刀速率”文本框中输入“1200”,在“主轴转速”文本框中输入值“800”。单击“Coolant”按钮,在“Flood(切削液)”下拉列表框中选择“On”选项,单击“确定”按钮。

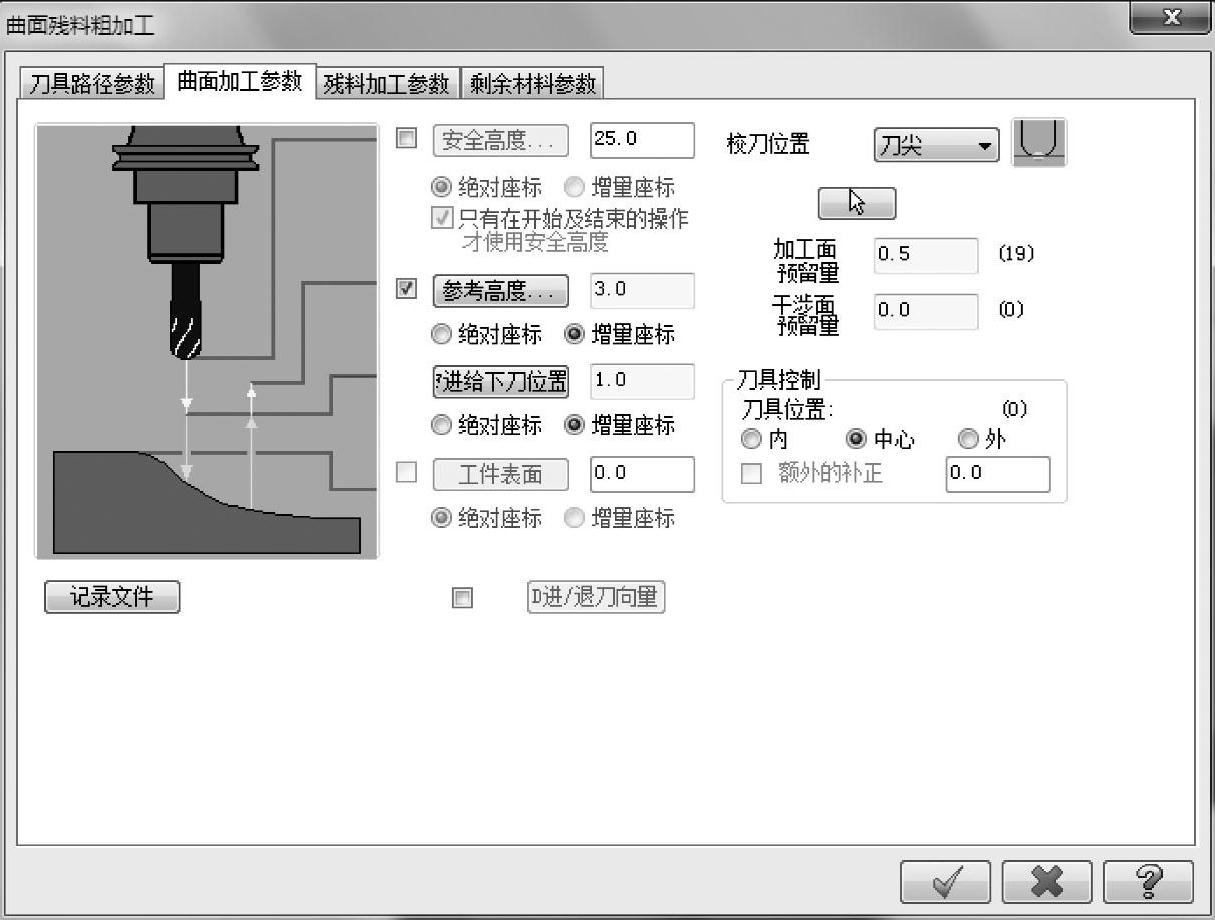

3)设置曲面加工参数选项卡。在“曲面残料粗加工”对话框中,单击“曲面加工参数”选项卡,设置图7-22所示的参数。

图7-19 “等高外形粗加工参数”选项卡

图7-20 刀具路径

图7-21 “选择刀具”对话框

图7-22 “曲面加工参数”选项卡

4)设置等高外形粗加工参数选项卡。在“曲面残料粗加工”对话框中,单击“残料加工参数”选项卡,设置图7-23所示的参数。

5)设置剩余材料参数选项卡。在“曲面残料粗加工”对话框中,单击“剩余材料参数”选项卡,设置图7-24所示的参数。

6)单击“曲面残料粗加工”对话框中的“确定”按钮,完成加工参数的设置,此时系统将自动生成图7-25所示的刀具路径。

4.精加工等高外形

加工区域和图7-10中的设置相同。

1)确定刀具类型。在“曲面精加工等高外形”对话框中,在刀具类型按钮群中单击“球刀”按钮,选择确定。

图7-23 “残料加工参数”选项卡

图7-24 “剩余材料参数”选项卡

图7-25 刀具路径

2)在“曲面精加工等高外形”对话框中,单击“选择库中刀具”按钮,系统弹出“选择刀具”对话框,在该对话框的列表框中选择图7-26所示的刀具。

(https://www.xing528.com)

(https://www.xing528.com)

图7-26 “选择刀具”对话框

3)设置刀具参数。在“刀具路径参数”选项卡的列表框中,双击该刀具,系统弹出“定义刀具-机床群组-1”对话框。在“参数”选项卡中的“进给率”文本框中输入值“1.2”,在“下刀速率”文本框中输入值“1200”,在“提刀速率”文本框中输入“1200”,在“主轴转速”文本框中输入值“1500”。单击“Coolant”按钮,在“Flood(切削液)”下拉列表框中选择“On”选项,单击“确定”按钮。

4)设置曲面加工参数选项卡。在“曲面精加工等高外形”对话框中,单击“曲面加工参数”选项卡,设置图7-27所示的参数。

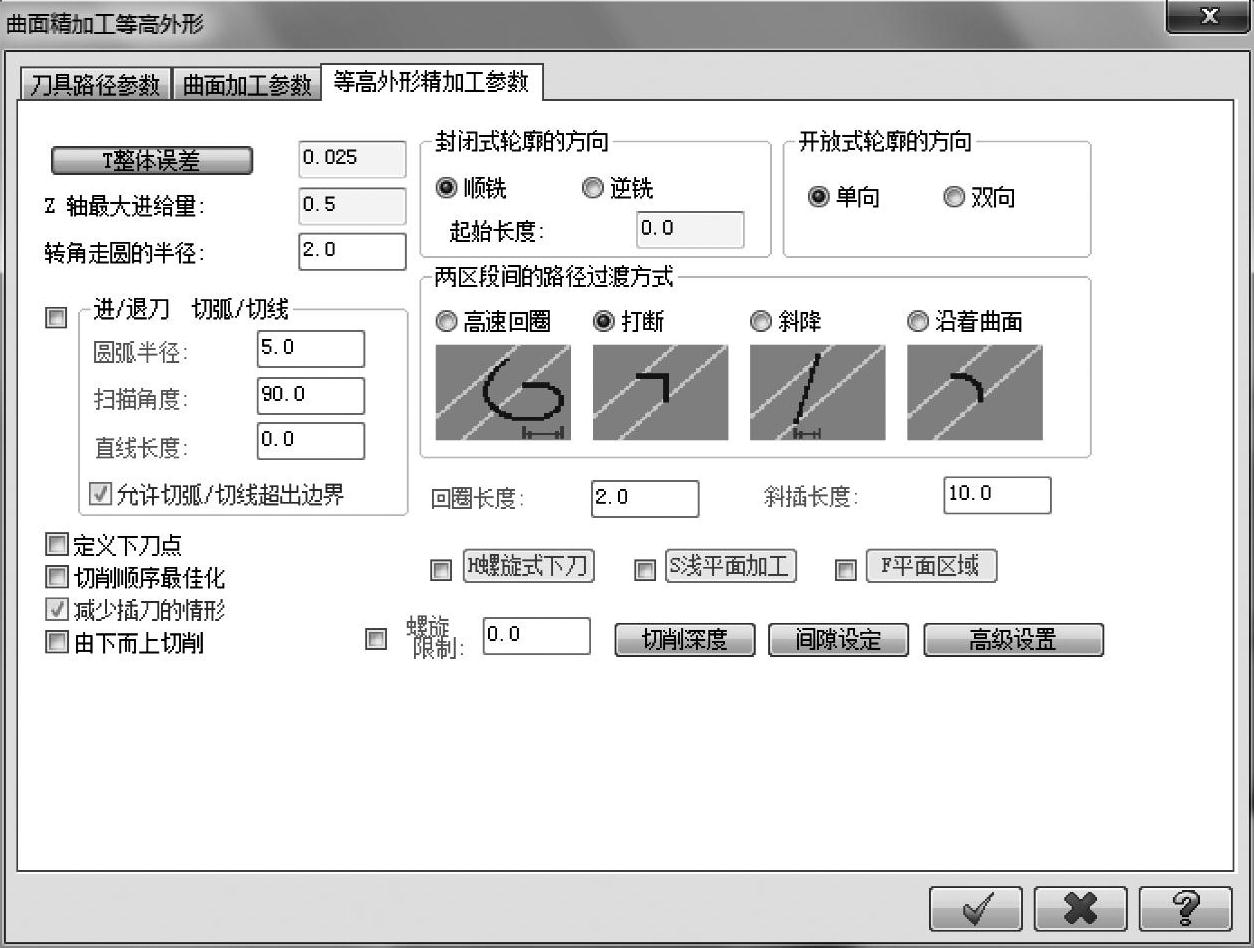

5)设置等高外形精加工参数选项卡。在“曲面精加工等高外形”对话框中,单击“等高外形精加工参数”选项卡,设置图7-28所示的参数。

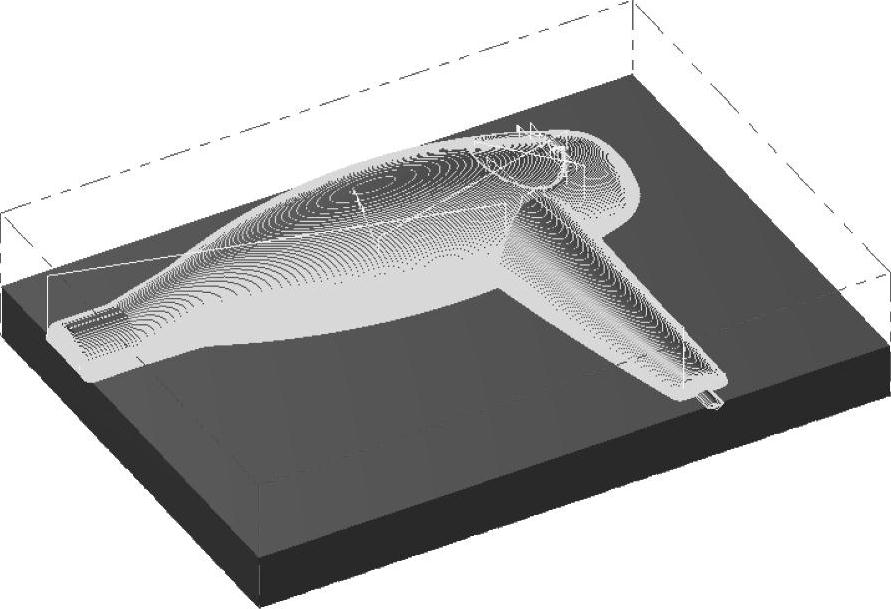

6)单击“曲面精加工等高外形”对话框中的“确定”按钮,完成加工参数的设置,此时系统将自动生成图7-29所示的刀具路径。

5.曲面粗加工挖槽

1)设置加工区域。在图形区选择图7-30所示的面(共两个),然后确定,系统弹出“刀具路径的曲面选取”对话框。在图形区中选择所需绘制的边线,单击“确定”按钮,完成加工区域的设置。

图7-27 “曲面加工参数”选项卡

图7-28 “等高外形精加工参数”选项卡

图7-29 刀具路径

图7-30 设置加工面

2)选择刀具。继续使用前面粗加工挖槽加工时所用的刀具。

3)设置曲面加工参数选项卡。在“曲面粗加工挖槽”对话框中,单击“曲面加工参数”选项卡,设置图7-31所示的参数。

图7-31 “曲面加工参数”选项卡

4)设置粗加工参数选项卡。在“曲面粗加工挖槽”对话框中,单击“粗加工参数”选项卡,设置图7-32所示的参数。

图7-32 “粗加工参数”选项卡

5)设置挖槽参数选项卡。在“曲面粗加工挖槽”对话框中,单击“挖槽参数”选项卡,设置图7-33所示的参数。

图7-33 “挖槽参数”选项卡

6)单击“曲面粗加工挖槽”对话框中的“确定”按钮,完成加工参数的设置,此时系统将自动生成图7-34所示的刀具路径。

图7-34 刀具路径

6.精加工残料加工

加工区域和图7-10中的设置相同。

1)选择刀具。继续使用前面粗加工残料加工时所用的刀具。

2)设置曲面加工参数选项卡。在“曲面精加工残料清角”对话框中,单击“曲面加工参数”选项卡,设置图7-35所示的参数。

图7-35 “曲面加工参数”选项卡

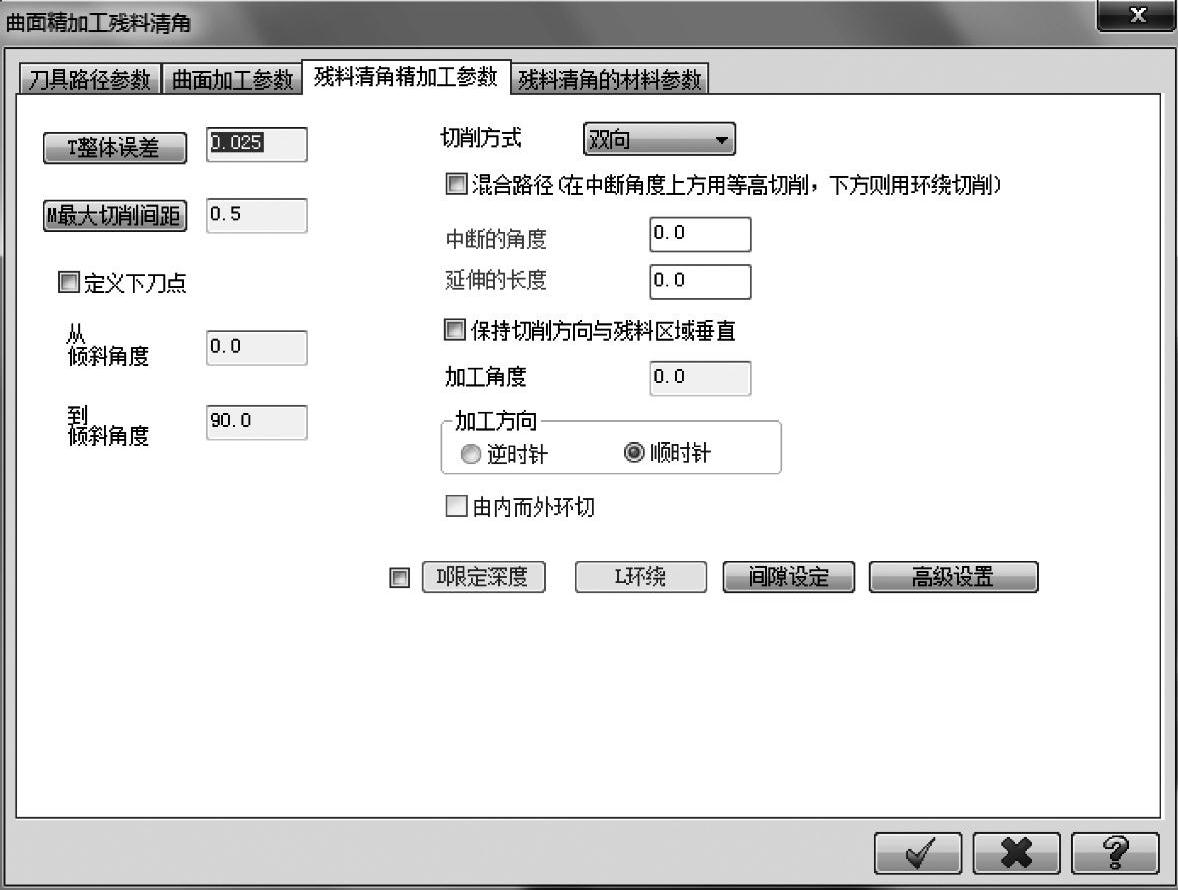

3)设置残料清角精加工参数选项卡。在“曲面精加工残料清角”对话框中,单击“残料清角精加工参数”选项卡,设置图7-36所示的参数。

图7-36 “残料清角精加工参数”选项卡

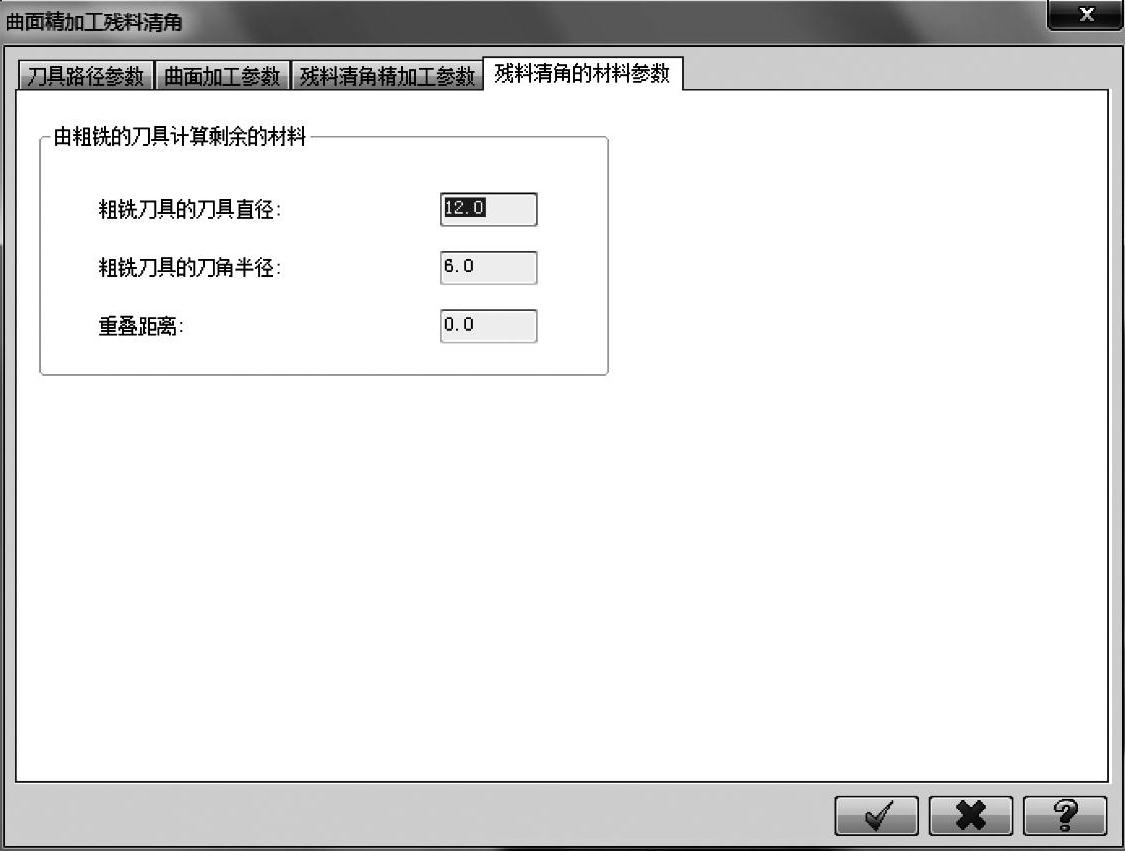

4)设置残料清角的材料参数选项卡。在“曲面精加工残料清角”对话框中,单击“残料清角的材料参数”选项卡,设置图7-37所示的参数。

图7-37 “残料清角的材料参数”选项卡

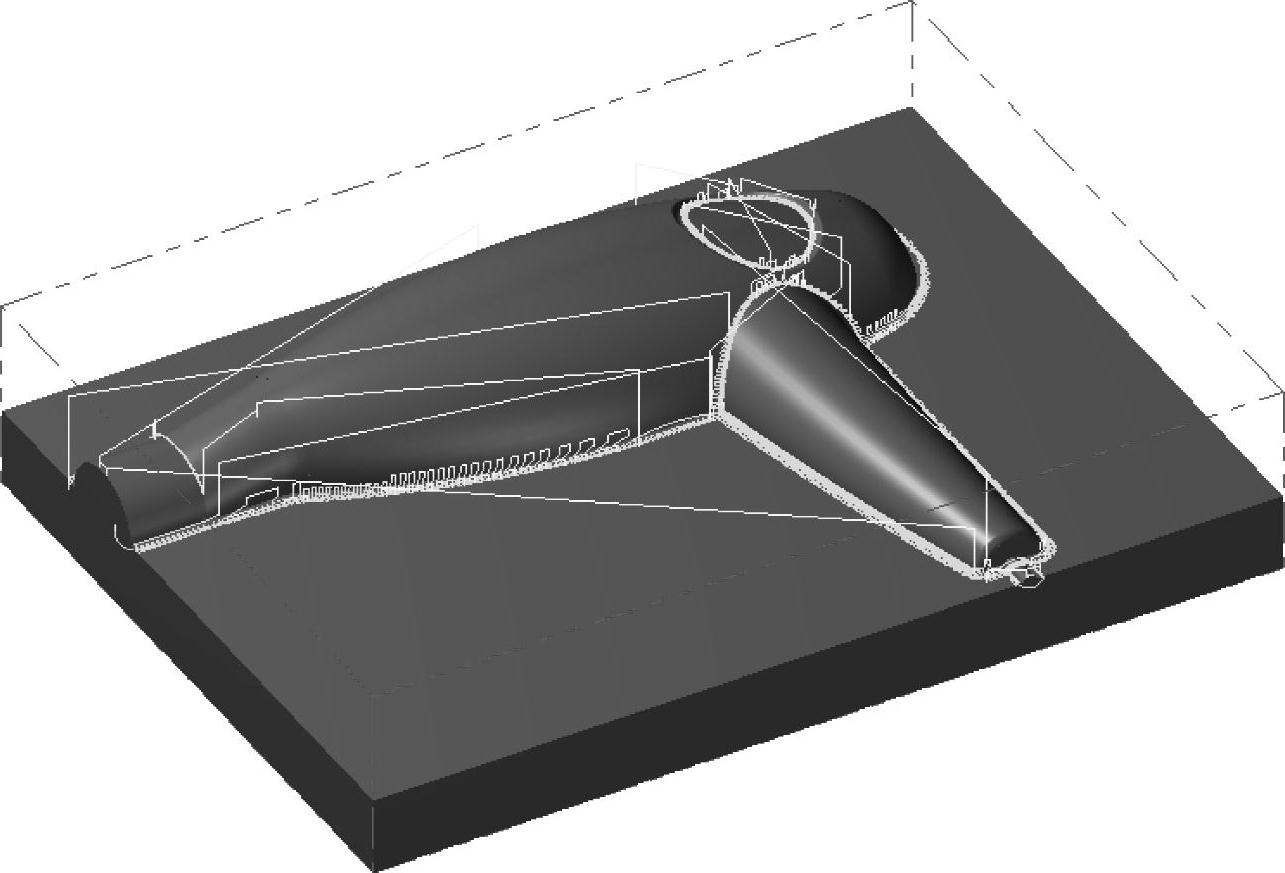

5)单击“曲面精加工残料清角”对话框中的“确定”按钮,完成加工参数的设置,此时系统将自动生成图7-38所示的刀具路径。

图7-38 刀具路径

7.精加工交线清角加工

加工区域和图7-10中的设置相同。

1)选择刀具。在“曲面粗加工挖槽”对话框中,单击“选择库中刀具”按钮,系统弹出“选择刀具”对话框,在该对话框的列表框中选择图7-39所示的刀具。

图7-39 “选择刀具”对话框

2)设置刀具参数。在“刀具路径参数”选项卡的列表框中,双击该刀具,系统弹出“定义刀具-机床群组-1”对话框。在“参数”选项卡中的“进给率”文本框中输入值“3.0”,在“下刀速率”文本框中输入值“500”,在“提刀速率”文本框中输入“500”,在“主轴转速”文本框中输入值“2000”。单击“Coolant”按钮,在“Flood(切削液)”下拉列表框中选择“On”选项,单击“确定”按钮。

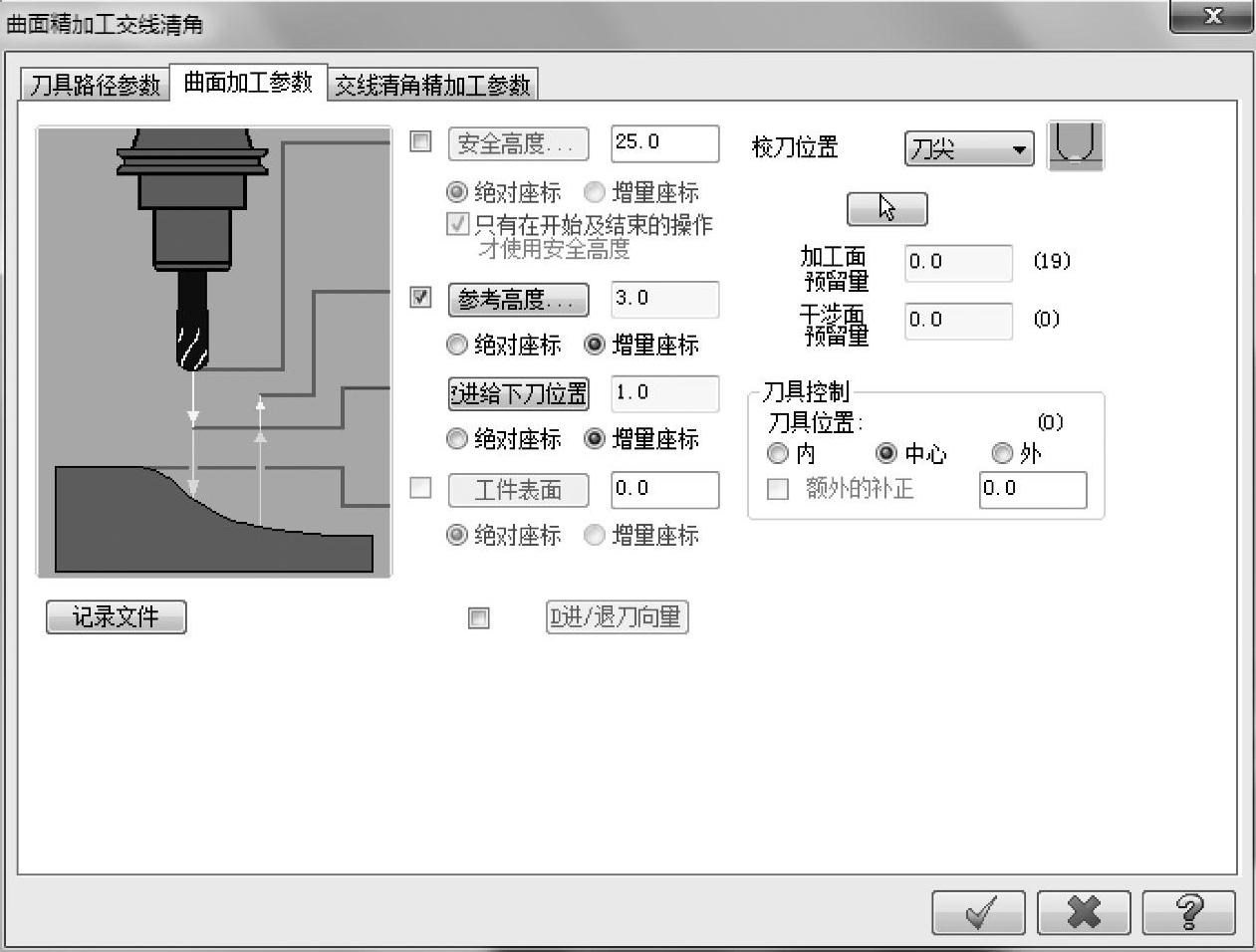

3)设置曲面加工参数选项卡。在“曲面精加工交线清角”对话框中,单击“曲面加工参数”选项卡,设置图7-40所示的参数。

图7-40 “曲面加工参数”选项卡

4)设置交线清角精加工参数选项卡。在“曲面精加工交线清角”对话框中,单击“交线清角精加工参数”选项卡,设置图7-41所示的参数。

图7-41 “交线清角精加工参数”选项卡

5)单击“曲面精加工交线清角”对话框中的“确定”按钮,完成加工参数的设置,此时系统将自动生成图7-42所示的刀具路径。

图7-42 刀具路径

8.实体切削验证

在“实体切削验证”对话框中单击播放按钮,系统将开始进行实体切削仿真,结果如图7-43所示。

图7-43 仿真结果图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。