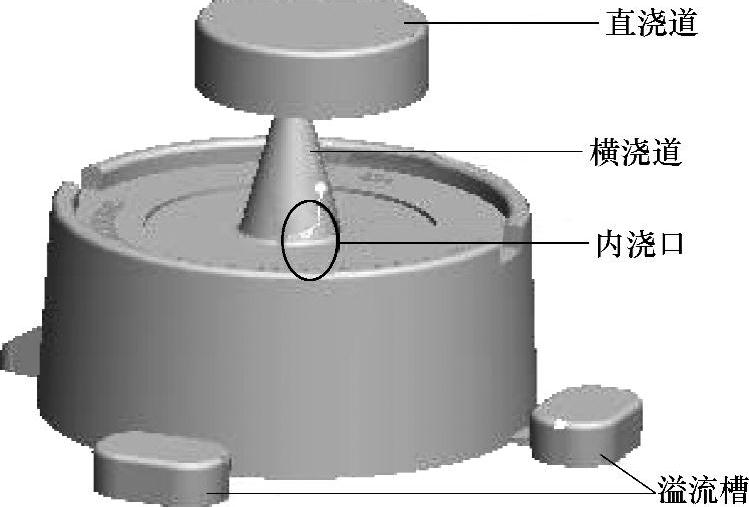

在原始浇注系统的基础上,要改善和消除零件所存在的缺陷,必须找到一种更为合理的浇注系统来取代原来的侧端面浇口浇注系统。根据浇注的设计原则和相关资料,类似这种圆体壳形件,一般采用中心浇口浇注系统更为合理。通过三维设计软件Pro/E设计的中心浇口浇注系统如图6-19所示。

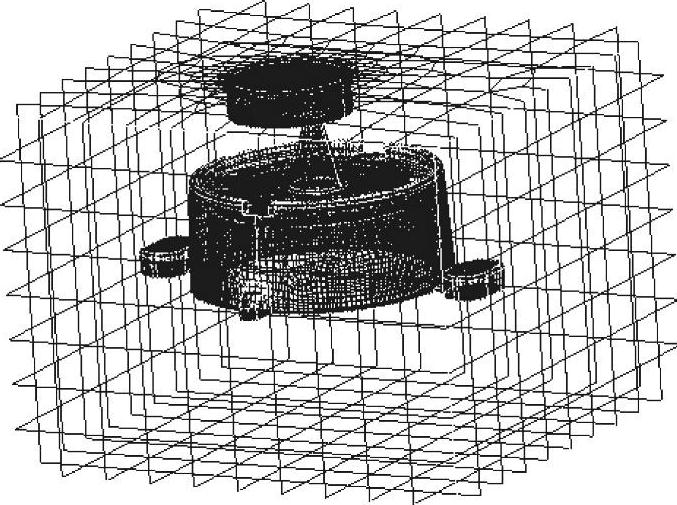

造型完成后,使用Pro/E软件中的FEM模块对铸件进行三维有限元网格的剖分。首先作三角形单元网格的面剖分,创建整个模型的最小元素尺寸为0.5mm,最大元素尺寸为80mm,然后按照尺寸由大到小的顺序为不同的圆弧曲面创建最大元素尺寸。划分的基本原则是圆弧曲面划分合理,截面内有一个以上的自由单元,即网格不能取得过大,划分完毕后模型几何形状不能有过分的失真;同时也不能过密,网格过密会增大模拟计算量,降低模拟计算速度。

用其自身的FEM模块对动、定模镶块和铸件造型实体的表面分别进行处理建立面网格,生成三角形的面网格单元,文件以扩展名.ansys文件格式保存,用网格格式转换软件,把.ansys格式的面网格转换成ProCAST可以接受的.sm格式的面网格,导入到ProCAST中即可建成模拟模型的面网格,其中共有节点数为115856,单元数为660371,如图6-20所示。

图6-19 中心浇口浇注系统

图6-20 中心浇口浇注系统的面网格

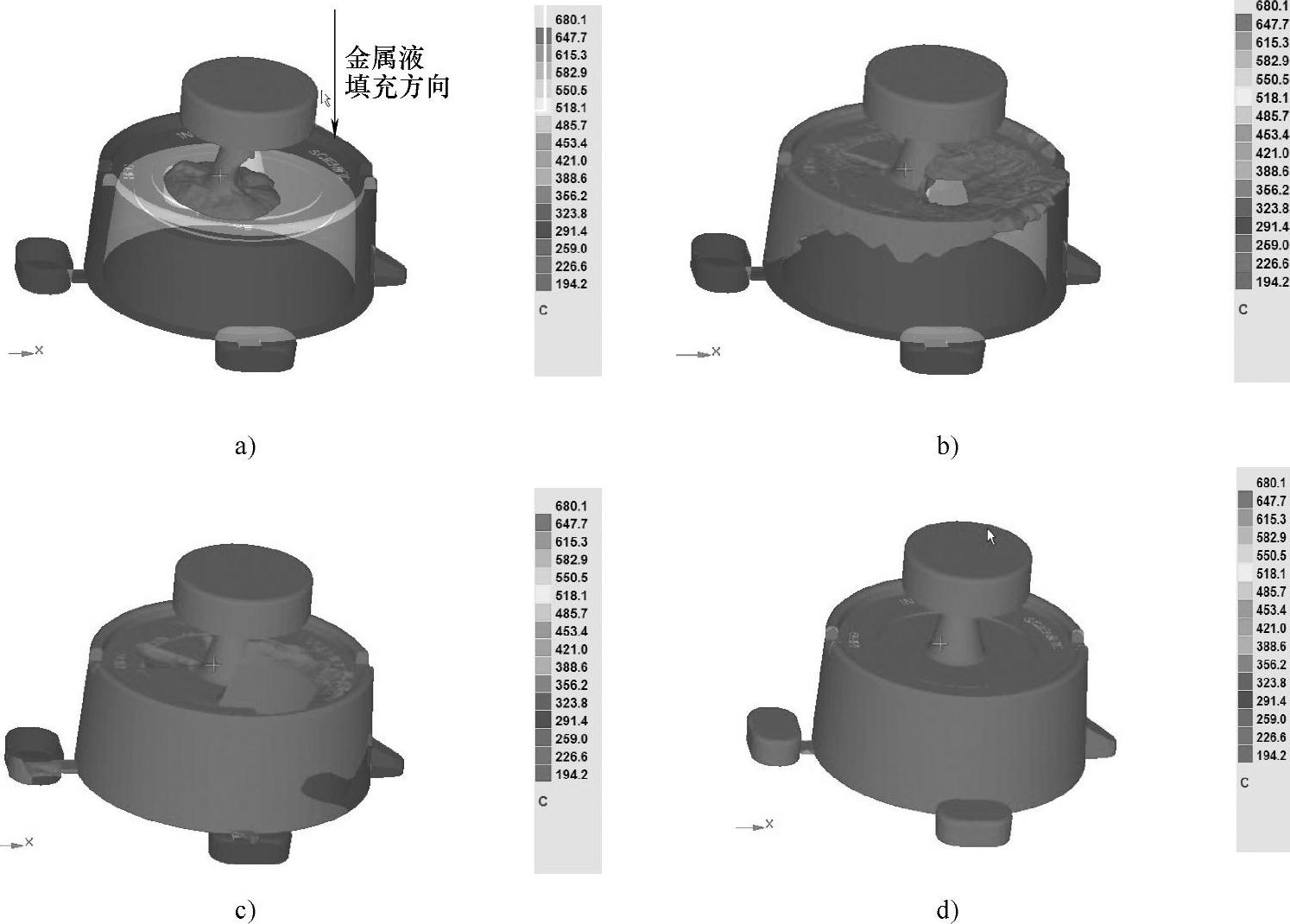

1.优化后充型过程流场模拟

从图6-21中可以观察到,采用优化的中心浇口浇注系统后,金属液按着设定的速度方向开始填充。首先从647.7℃金属液平稳填充浇口,约0.0007s达到铸件的中心部位,约0.0020s时开始沿着铸件型腔壁按顺序逐渐快速散开,至0.0030s时铸件、溢流槽也即将填充完毕,直至0.0040s逐渐充型结束,整个浇注过程中没有浇不足,或在未完成充型过程便出现部分凝固的现象。

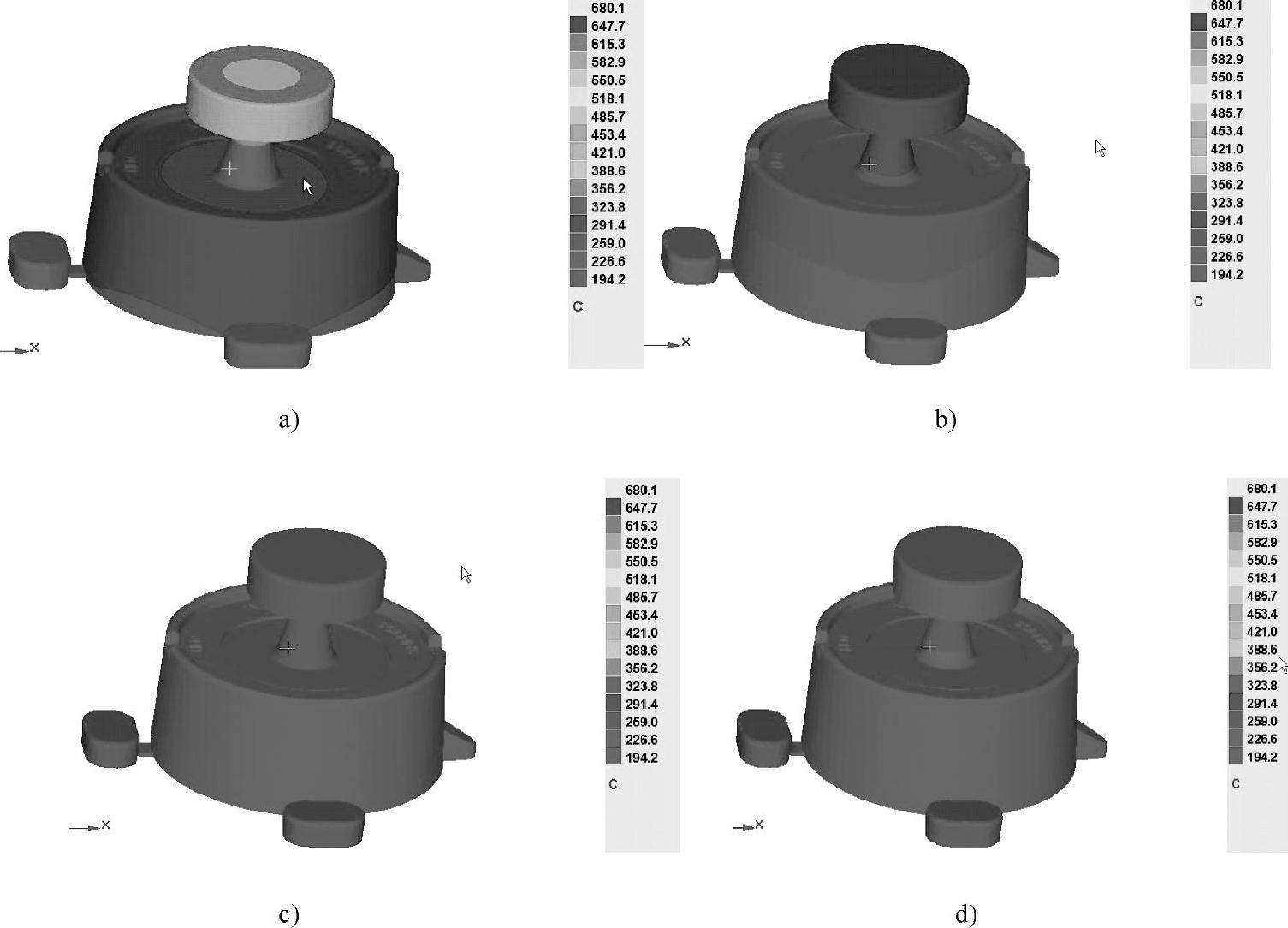

2.优化后凝固过程温度场模拟

铸件充型完毕后,开始进入凝固过程,金属液的凝固顺序遵循一定的温度梯度,根据压铸的理论和图6-22所示ZAlSi12铝合金的不同时刻凝固过程模拟结果,观察到铸件最后充型的部分是厚大部位,这部分也是最容易发生缩孔的部位,而当体积收缩得不到金属液补缩就容易产生缺陷,把铸件的颜色与右侧彩标对应的数值比较发现,铸件由厚度比较薄的部位开始凝固,首先是铸件沿的部分,然后是铸件的外壳和排气槽部分,接着是铸件的中心,最后是浇口,当整个铸件趋于室温,凝固过程结束。

图6-21 不同时刻的充型过程模拟

a)t=0.0007s b)t=0.002s c)t=0.0030s d)t=0.0040s

(https://www.xing528.com)

(https://www.xing528.com)

图6-22 不同时刻的凝固过程模拟

a)t=0.0391s b)t=0.0506s c)t=2.965s d)t=4.250s

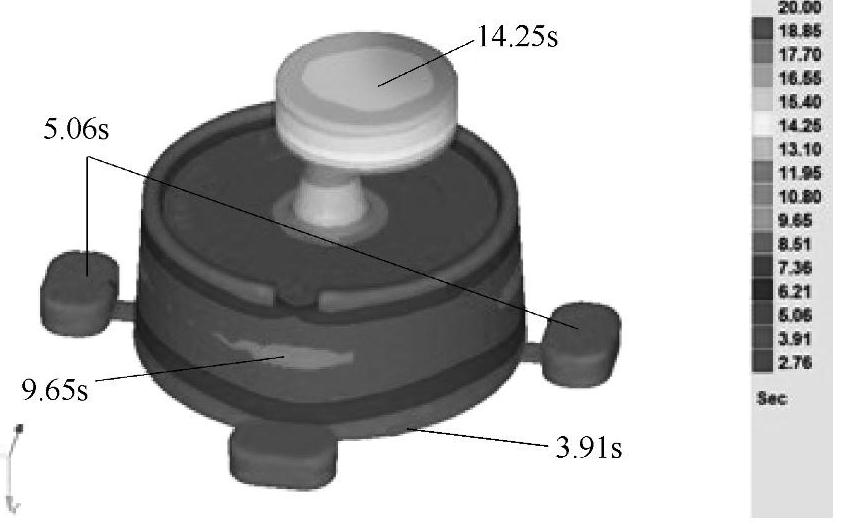

图6-23所示是凝固结束时铸件各部位的凝固时间模拟结果图。从图6-23中也可以看出不同部位的凝固时间是不一样的,最后凝固的部位是浇口,符合凝固规律。

3.缺陷预测

缩孔、缩松缺陷的出现是在铸件凝固过程中,由于补缩不良而产生的封闭或敞露的孔洞,形状极其不规则。对于窄结晶温度范围的液态合金,在型腔内发生垂直于型壁方向的逐层凝固时,如果在冷却和凝固过程中得不到液态金属的有效补偿,就会在铸件最后凝固的部位出现集中缩孔,合金液态和凝固收缩大于固态收缩值是铸件内产生缩孔的基本原因,若是由表及里地逐层凝固,在最后凝固的部位就很有可能出现集中缩孔。若孔洞小而分散就会形成缩松。

在压铸过程中如果浇注温度过高,模具温度梯度分布不合理;压射比压低,增压压力过低;内浇道较薄、面积过小、过早凝固,不利于压力传递和金属液补缩;铸件结构上有热节部位或截面变化剧烈;金属液浇注量偏小,余料太薄,得不到补缩等都会产生缩孔、缩松。

图6-23 凝固时间

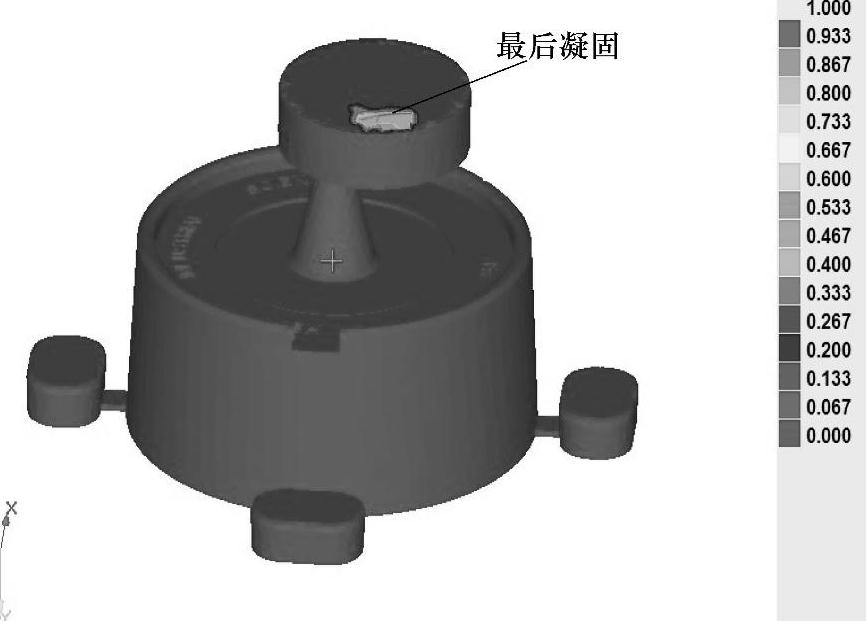

在ProCAST软件界面下的“View-CAST”菜单中,可以观察ZAlSi12铝合金壳形压铸件的数值模拟的全部结果,其中缩孔、缩松模拟结果如图6-24所示。

根据缩孔、缩松的判断原理,由之前的分析得到,不同部位凝固时间不同,当快的部位已呈现固态时,周围凝固慢的部位还以液态形式存在,这样固液转变就会产生较大的收缩,在凝固的初期,有些收缩若得不到有效的补缩,就会在铸件中产生缩孔,也就是当合金液态收缩和凝固收缩大于固态收缩值时就会在铸件中产生缩孔。

图6-24 缩松和缩孔模拟

图6-24中均匀的颜色是不存在缩孔的区域,铸件上出现缩孔、缩松的值几乎为零,都为均匀的颜色,只是在最后凝固的部位,直浇道的浇口部位有0.200%~0.667%的气孔出现,几乎不会影响到铸件的整体质量和性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。