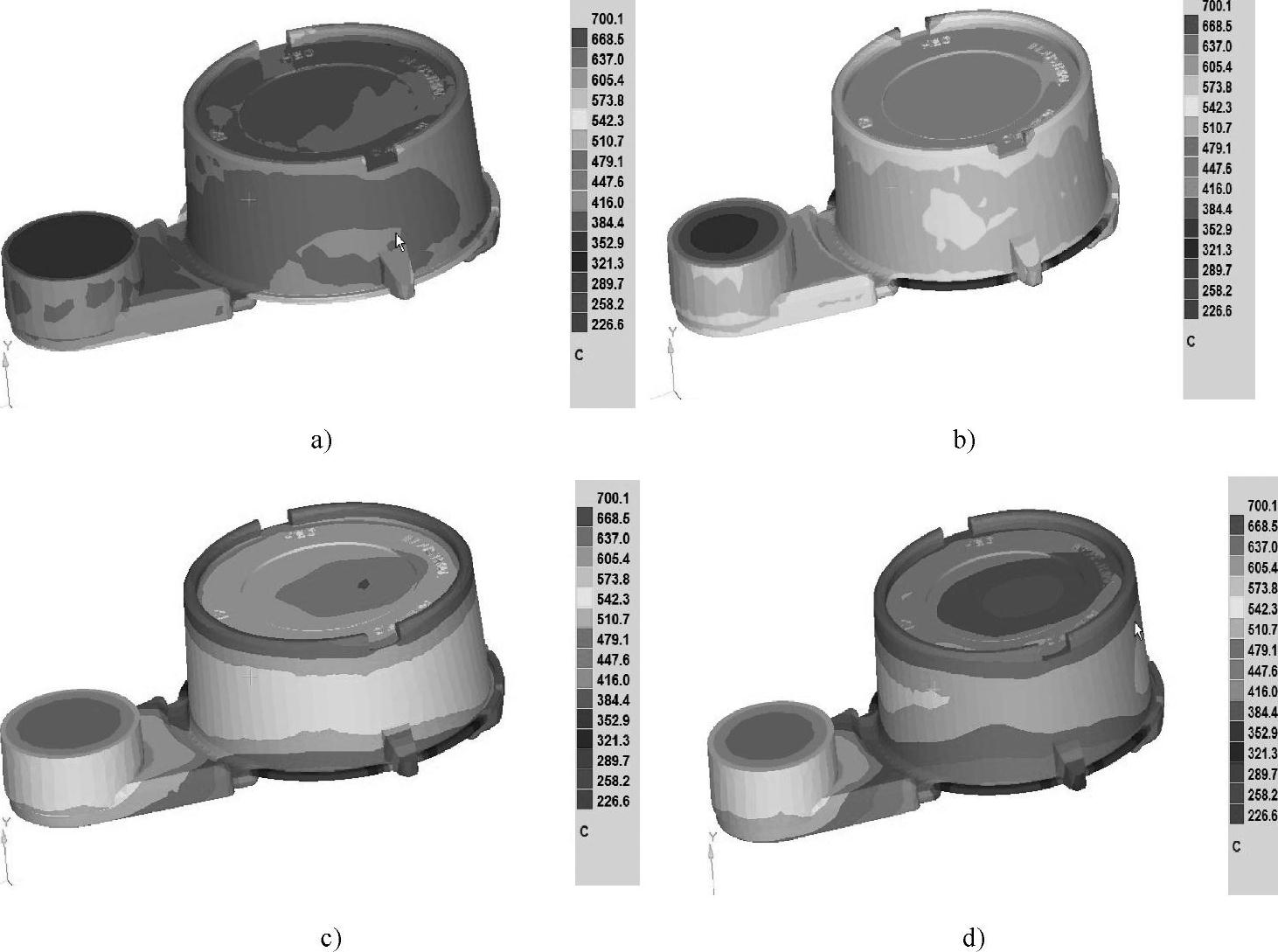

【摘要】:对ZAlSi12铝合金壳形压铸件的凝固过程温度场进行数值模拟,如图6-18所示。图6-18 不同时间温度场的模拟a)t=0.092s b)t=0.4s c)t=3s d)t=4s从图6-18所示的凝固数值模拟结果中观察铸件不同部位凝固过程中温度的变化规律。当金属液注入型腔后,铸件的热量通过空气换热由铸型向外传递,和铸型最先接触的表面最先凝固。浇注系统的溢流槽部分,先于铸件填充,没有发挥其设计的作用。由此可见,对于此壳形件的浇注系统有很大的弊端,需要进一步的优化。

对ZAlSi12铝合金壳形压铸件的凝固过程温度场进行数值模拟,如图6-18所示。

图6-18 不同时间温度场的模拟

a)t=0.092s b)t=0.4s c)t=3s d)t=4s(https://www.xing528.com)

从图6-18所示的凝固数值模拟结果中观察铸件不同部位凝固过程中温度的变化规律。当金属液注入型腔后,铸件的热量通过空气换热由铸型向外传递,和铸型最先接触的表面最先凝固。根据零件在凝固期间温度场的分布,观察到在图6-18a中,零件的沿和侧壁处最先开始凝固,再逐渐向零件的底部扩展;在图6-18b中看到,在薄壁处温度已降到500℃左右的时候,浇口处温度还处于700℃,按此顺序凝固的话,有助于零件的补缩;在图6-18c中,当温度降到ZAlSi12铝合金的固相线以下后,不再补缩;在图6-18d中,当零件的温度降到模具温度附近时,零件基本成型完毕,最后凝固的部位是缺陷最严重的部位,在内浇口侧。

理想状态下的顺序填充和顺序凝固,在模具中热量散布最快的部位,会最先开始凝固,此处也可以得到较好的补缩,而到最后如果凝固的晶粒隔断了补缩通道,就不会再继续补缩了。浇注系统的溢流槽部分,先于铸件填充,没有发挥其设计的作用。由此可见,对于此壳形件的浇注系统有很大的弊端,需要进一步的优化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。