1.三维实体模型建立

应用Pro/E软件,对壳形压铸件进行三维实体造型,工作流程如下:

1)打开Pro/E软件,设置文件的工作目录,如图6-2所示。

图6-2 工作目录设置

2)在Pro/E中新建文件,如图6-3所示。

图6-3 新建文件

3)新建文件类型。选择实体零件,输入文件名称,单击“确定”按钮,如图6-4所示。

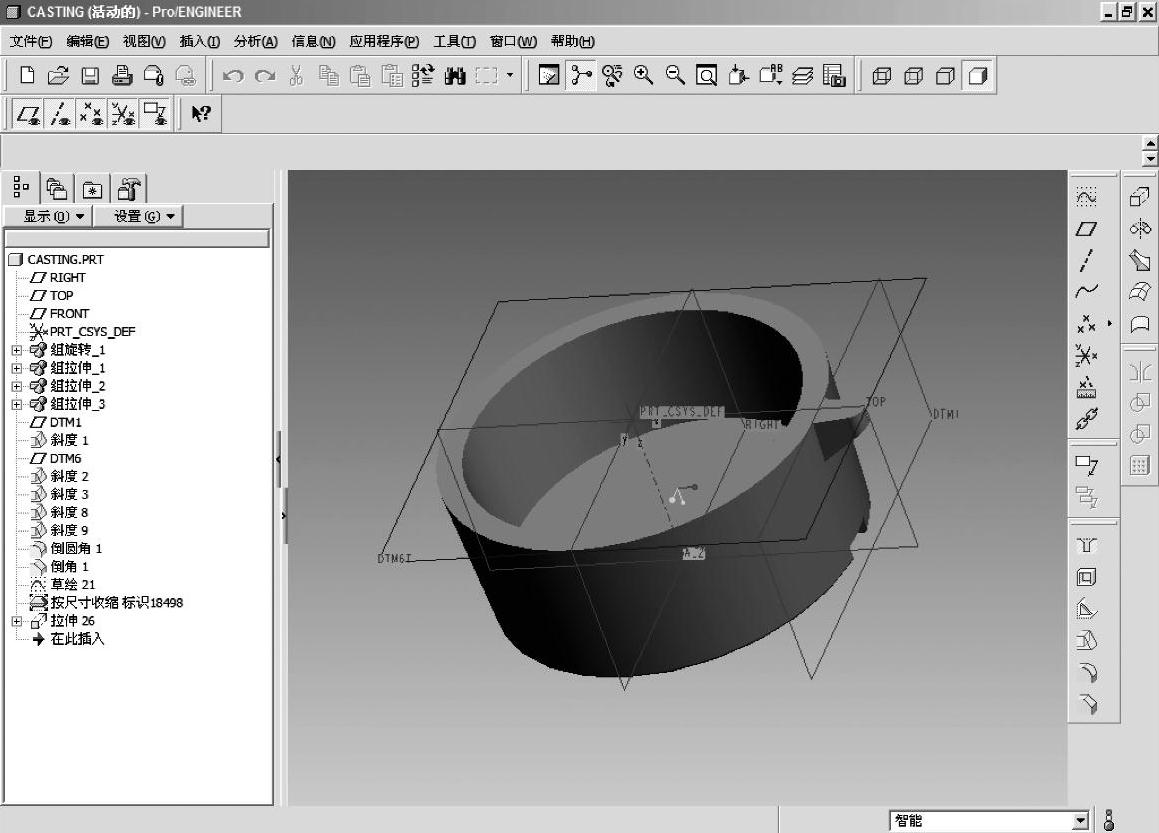

4)进入绘图界面实体造型。选择绘图环境下的实体造型,如图6-5和图6-6所示。壳形压铸件采用ZAlSi12铝合金材料,铸件的质量为0.480kg、内径为92mm、壁厚为7mm、腔深为34mm、高度为42mm、沿宽为5mm。压铸件在分型面上的最大投影面积估算为5129mm2。利用CAD软件建立壳形压铸件的三维实体模型,存储为*.igs格式文件,或应用CAD软件中自带的网格划分功能存储为*.ansys文件格式。

2.模拟工艺参数的设定

(1)压射比压的确定 压射比压是决定铸件质量的重要参数,根据合金种类并按铸件特征及要求选择。压射比压推荐值见表6-2。由于该铝合金壳形件属于耐气密性薄壁件,故确定压射比压为100MPa。

图6-4 新建文件类型

图6-5 实体造型界面

表6-2 压射比压推荐值 (单位:MPa)

图6-6 壳形铸件实体造型

(2)压铸机型号的确定 在已知模具分型面上压铸件总投影面积和所选压射比压后,可以从图6-7所示国产压铸机压射比压与投影面积对照图中直接查到所选用的压铸机的型号和压室直径。由图中可知选用J113型卧式冷室压铸机合适,且压室直径为ϕ50mm。

图6-7 国产压铸机压射比压与投影面积对照图

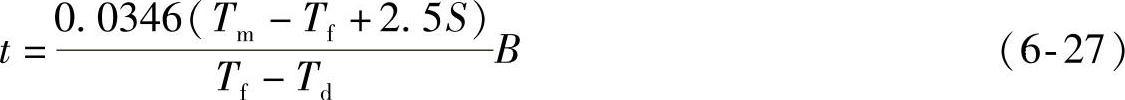

(3)铸件充型时间的确定 对于薄壁压铸件的填充时间t可以按式(6-27)来计算

对于ZAlSi12铝合金压铸件,确定熔体温度Tm=700℃,铸型温度Td=230℃,最小流动温度Tf=630℃,最大不间断的固体块含量S=30%,平均壁厚B=5mm,计算出充型时间t为0.013s。

(4)铸件分型面的确定 此壳形压铸件虽结构并不复杂,但要求气密性要很好,综合考虑压铸模分型面的设计要点,选用直线分型面,考虑到要有利于浇注系统和溢流系统的布置,且不影响铸件的精度,开模时保持铸件随动模移动方向脱出定模,决定选用铸件的A—A面作为分型面,如图6-8所示。

3.浇注系统设计

添加浇注系统和溢流、排气系统等形成完整的壳形压铸件实体模型。由于浇口的设计及位置和溢流槽、排气槽的布置与金属液进入型腔的部位、方向、流动状态、型腔内气体的排出等密切相关,并能调节填充速度、填充时间、型腔温度等充型条件,故其设计是压铸模设计的重要环节。浇注系统的设计主要包括由直浇道、横浇道、内浇口的设计。在浇注系统设计过程中,对压铸件的结构特点、尺寸精度、表面和内部质量要求、承受负荷情况、耐压要求、加工基准面等进行分析,确定金属液进入型腔的位置和流动状态,确定浇注系统的总体结构和各组成部分的尺寸。

(1)内浇口截面积的确定 根据铸件的形状特征,浇口形式选择等截面横浇道浇口形式,考虑到模具的复杂程度,在此只采用单型腔模具。由于壁厚很薄,采用单侧浇口位置,这样能提供最短的流程。用传统的流量计算法得到内浇口截面积,具体公式为

图6-8 分型面的位置

式中 Sn——内浇口的截面积(mm2);

m——通过内浇口的金属液质量(g),包括溢流槽的质量;

ρ——金属液的密度(g/cm3);(https://www.xing528.com)

vg——内浇口处金属液的流速(m/s);

t——型腔的填充时间(s)。

对于ZAlSi12铝合金压铸件ρ=2.650g/cm3,当溢流槽的质量取压铸件质量的30%时,则m=494.4g,当vg=42m/s,充型时间为0.13s时,计算得到Sn=34mm2。内浇口的厚度查表取1.5mm,则内浇口的宽度为23mm。

(2)横浇道设计 横浇道应具有一定的长度和宽度,若横浇道过薄,则热量损失大;若过厚时冷却速度缓慢,影响生产率,增大金属消耗。因此,横浇道应保持一定长度,同时对金属液能起到稳流和导向的作用。横浇道的截面积在任何情况下都不应小于内浇口的截面积,多腔压铸模主横浇道截面积应当大于各分支横浇道截面积之和。设计浇道截面积要保持金属液在浇道内流速不变。横浇道的尺寸设计有横浇道的截面积为36mm2,横浇道的深度为3mm,则横浇道的宽度为12mm,横浇道的长度一般大于内浇口宽度,设计时取40mm,横浇道的脱模斜度为15°,底面圆角半径R=3mm。

(3)直浇道设计 由于采用的是卧式冷室压铸机,所以可以直接采用其压室作为浇注系统的直浇道,直径为ϕ50mm,考虑到压铸件料饼的厚度为压室直径的1/3~1/2,设计料饼的厚度为10mm,脱模斜度为1°。

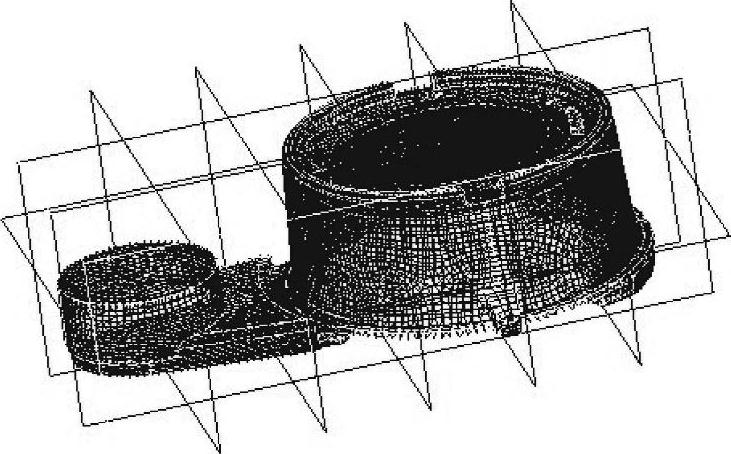

(4)浇注系统的建立 应用三维建模软件Pro/E设计的侧端面浇口浇注系统模型。图6-9所示是实际压铸件的模型。

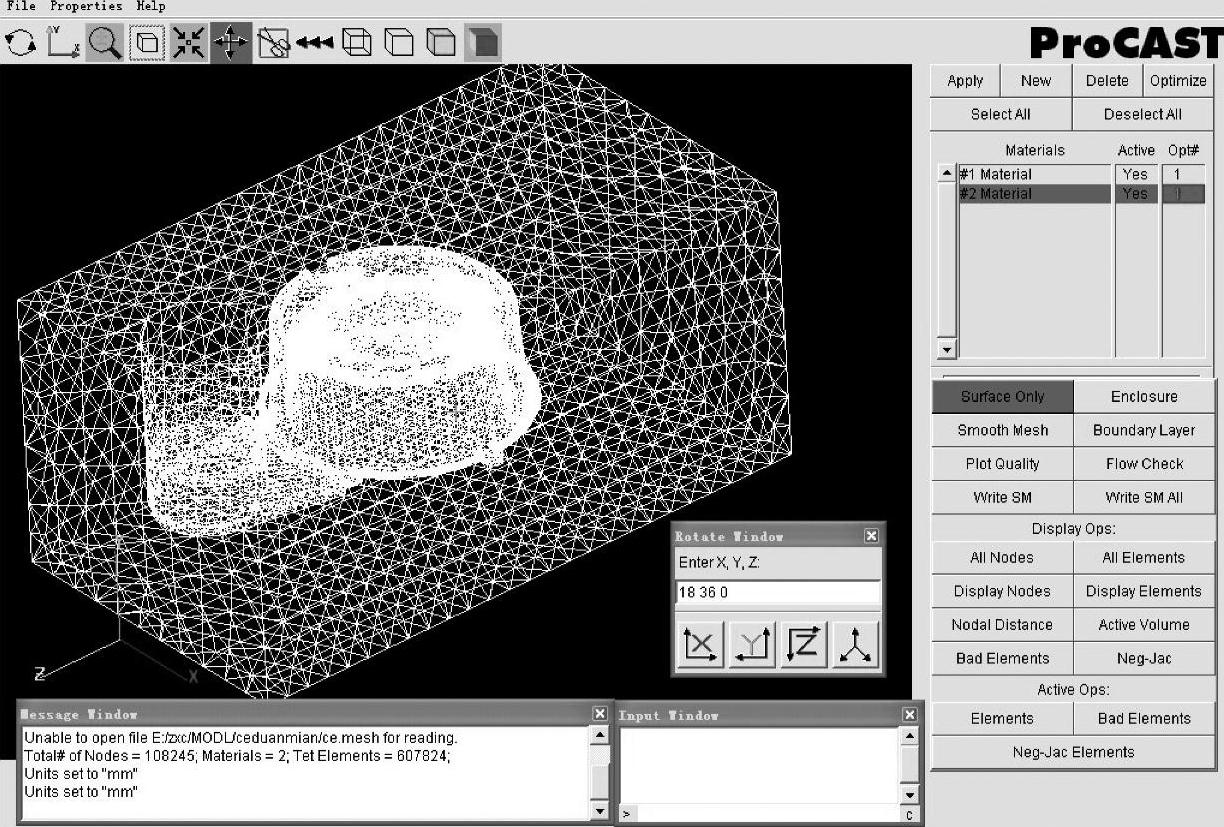

4.数值模拟前处理

采用CAD软件Pro/E,造型结束后,用其自身的模具型腔模块建立初步的动、定模镶块。单击ProCAST软件界面主菜单下的MeshCAST模块,进入数值模拟前处理界面。再用其自身的FEM模块对动、定模镶块和铸件造型实体的表面分别进行处理建立面网格,生成三角形的面网格单元。划分的基本原则是圆弧曲面划分合理,薄壁截面内至少有3个节点,而且网格大小尺寸不能取过大,划分完毕后模型几何形状不能有过分的失真,同时也不能太小,网格过密会增大模拟计算量,降低模拟速度。在网格创建过程中要及时观察网格形状,尽量使网格纵横比参考值在7以下,以减少畸形单元的数量,反复对网格控制进行调整,直到满意为止。面网格划分结束后,再将3个零件装配起来根据原来设置的网格大小重新生成一个装配面网格,如图6-10和图6-11所示,文件以扩展名为*.ansys文件格式保存,用网格格式转换软件把*.ansys格式的面网格转换成ProCAST可以接受的sm格式的面网格,导入到ProCAST中即可建成模拟模型的面网格,共有节点数为132567,单元数为607824,如图6-12所示。可以通过ProCAST的Meshcast自动转化为四面体的体网格,生成*.mesh文件。并通过软件检测无坏网格和负雅可比单元,以保证有限元计算的有效性后,即完成了有限元模型的建立。

图6-9 侧端面浇口浇注系统

图6-10 侧端面浇口浇注系统的面网格

图6-11 Mesh网格划分

ProCAST界面用于分配材料、设定界面条件、边界条件、初始条件和模拟参数,生成*d.dat文件和*p.dat文件。

1)分配材料。在ProCAST界面下的“Materi-als”菜单中,进入材料分配界面,可以选择ZAl-Si12铝合金材料数据库,ProCAST还拥有基本铝合金的热力学数据库,可以直接输入化学成分,自动产生诸如液相线温度、固相线温度、潜热、比热和固相率的变化等热力学参数,如图6-13所示。

2)设定界面条件。由于充型及凝固过程在高速高压条件下进行,主要的换热方式是模具与环境的辐射换热和铸件与模具之间的热传导换热。其中模具与型腔的传热系数通过式(6-29)进行估算

图6-12 网格划分结果

图6-13 材料设定

式中 h——换热系数;

λ——热导率;

d——划分网格尺寸值的一半;

Rth——计算式的平衡常数,由选的材料而定。

估算出的传热系数值约为2000W/(m2·K)。在充型过程中,内浇口的速度为100m/s,当型腔充满后,立即加压使铸件在压力下凝固,压力的大小由ProCAST系统通过充型阶段算出的最大充型压力的基础上再加大一定的压力。

在ProCAST界面菜单下的“Interface”菜单中,进入材料之间传热系数的设定界面,如图6-14所示。

图6-14 传热系数设定

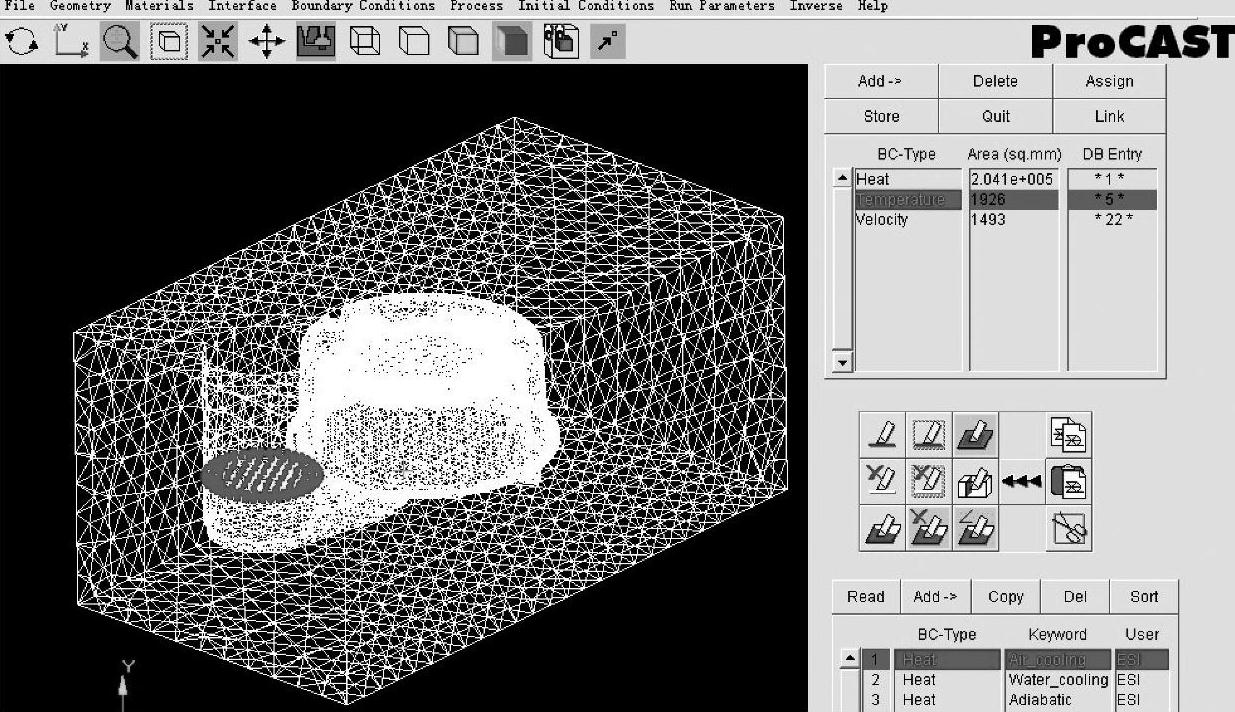

3)边界条件。在ProCAST界面菜单下的“Boundary Conditions”菜单中,进入模拟边界条件的设定界面,按照模拟选定的边界条件,选择系统参数库中对应的边界条件类型,如图6-15所示。例如,选择ProCAST界面菜单下的“Precess”→“Gravity”命令,进入模拟重力速度设定界面,包括速度的方向和大小,选择Y的正方向为重力方向,如图6-16所示。

图6-15 边界条件的设定

4)初始条件。在ProCAST界面下的“Initial Conditions”菜单中,进入到初始条件的设定界面,模拟过程中涉及所有铸件和模具的初始温度的设置。ZAlSi12铝合金压铸件浇注温度的经验值在680~750℃之间,熔点为550~630℃,因此设定金属液的初始浇注温度为700℃,模具的初始温度为230℃。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。