压铸模属于型腔模,压铸模的制造有其自身的特点,现结合实例加以介绍。

1.型腔板的加工

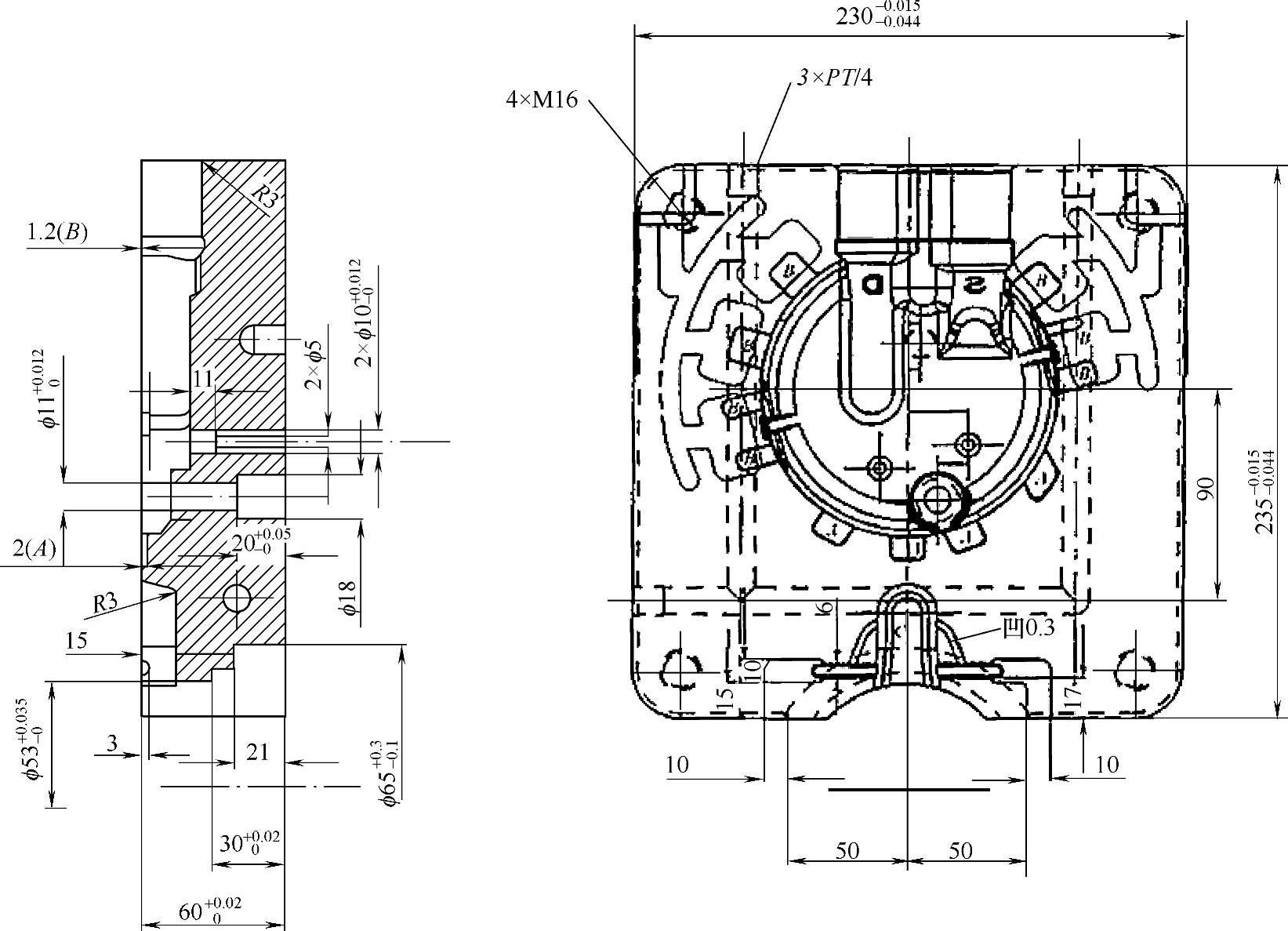

以一定模型腔板为例(见图3-81),介绍压铸模型腔的加工过程及方法,为表达清楚起见,图样中有些尺寸未标注。

图3-81 型腔板

1)下料。切割板料,尺寸为240mm×250mm×65mm(单边5mm的加工余量)。材料为H13。

2)粗加工。

①铣六面,要求各面间平行、垂直,单边留1mm的余量,分型面为30mm以下四周作空刀。

②钻、铰模具固定螺纹孔4×M16。

③作工艺基准孔,在非成型部位和无特殊要求的部位作ϕ8mm的工艺孔,深8mm。

④加工中心钻ϕ11+00.012mm型芯孔的底孔ϕ10mm,单边留量0.5mm。

⑤加工中心加工成型部分,单边留量0.5mm,溢流槽(集渣包)与横浇道尺寸加工到位(A、B、C所示位置)。

⑥钻床钻,铰PT 1/4的冷却水孔,钻ϕ5mm孔,ϕ18mm孔深度方向尺寸做到18mm,留2mm余量。

3)热处理,真空炉淬火,硬度达到45~47HRC。

4)磨上、下两平面,尺寸为60mm,尺寸公差控制在0.02~0.08mm。

5)精加工。

①加工中心精加工型腔四周,尺寸230mm、235mm至尺寸要求。精加工型芯孔轴向定位尺寸为20+00.05mm,配合孔尺寸为ϕ11+00.012mm和2×ϕ10+00.012mm×11mm,浇口套的配合尺寸为ϕ53mm和其定位尺寸为30mm。

②加工中心高速精加工成型部分(刀具能加工的部位)。

③放电加工文字及其他刀具无法加工的部位。

6)钳工修形,抛光。

7)热处理,消除应力。

2.镶块的加工

根据镶块的形状,镶块的加工方法大致可分为3种。

1)对于形状简单的镶块,如图3-82所示,可用加工中心精加工全部尺寸。其工艺过程为:

①下料,材料为H13,尺寸大小为30mm×30mm×175mm。

②铣六面,单边留0.5mm加工余量,尺寸加工到24mm×24mm×167.5mm。

③热处理,真空炉淬火,硬度达到45~47HRC。(https://www.xing528.com)

④磨六面,22mm×22mm×165.52mm达到尺寸要求。

⑤加工中心半精加工、精加工定位尺寸45-00.05mm和配合尺寸12.066mm×14.077mm及成型部位的尺寸。

⑥钳工修形,抛光。

2)对于仅成型部分复杂的镶块,如图3-83所示,需局部放电加工。其工艺过程为:

①下料,材料为H13,尺寸大小为60mm×50mm×205mm。

②铣六面,单边留0.5mm加工余量,尺寸加工到50mm×42mm×197.5mm。

③热处理,真空淬火炉,硬度达到45~47HRC。

④磨六面,48.95mm×40.95mm×196.48mm达到尺寸要求。

⑤加工中心精加工:底座外轮廓及定位尺寸45-00.05mm;尺寸100mm以下的空刀;配合部分的轮廓,尺寸42.95mm×34.95mm×196.48mm达到尺寸要求。

⑥电加工成型部分。

⑦钳工修形,抛光。

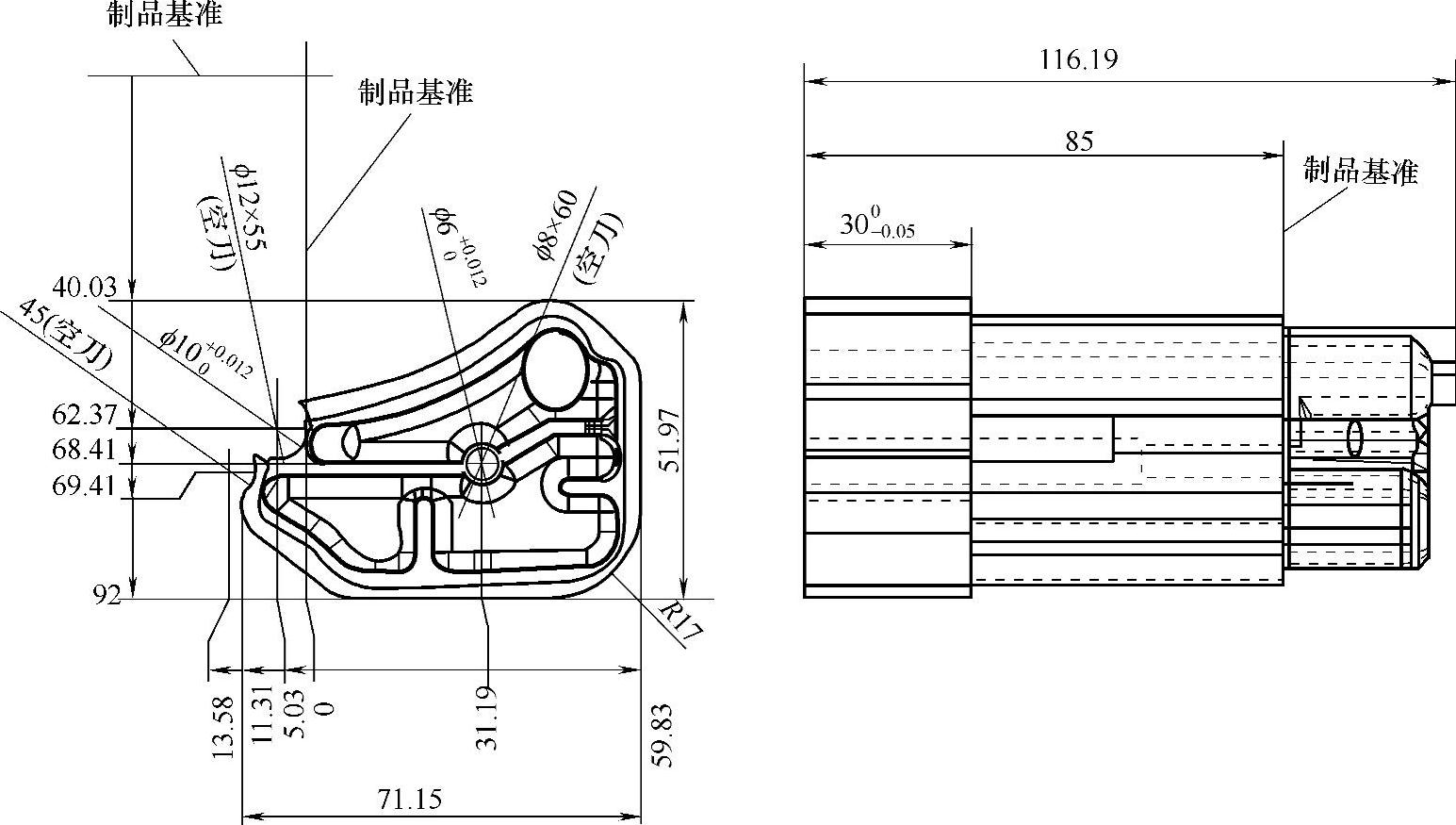

3)对于形状复杂的镶块成型部分和配合部分需放电加工,其定位台需要线切割加工的镶块,如图3-84所示。其工艺过程为:

①下料,材料为H13,下料尺寸要留出线切割的装夹位置,尺寸大小为60mm×120mm×125mm。

②铣六面,单边留1mm加工余量,做成台阶型,定位部分尺寸做到54mm×73mm×31mm,配合部分尺寸做到54mm×73mm,总高度为117mm。

③热处理,真空淬火炉,硬度达到45~47HRC。

④磨六面,尺寸加工到53mm×72mm×116mm。

⑤加工中心在(62.37,5.03)的位置做ϕ8mm的穿丝孔和ϕ6mm的推杆孔的空刀ϕ8mm×60mm,ϕ10mm推杆孔的空刀ϕ12mm×55mm。

⑥电加工成型部分和配合部分。

⑦线切割加工定位部分的外轮廓。

⑧与动模型腔装配研合。

⑨整体放电加工ϕ6mm和ϕ10mm两处推杆孔。

⑩钳工修形,抛光。

图3-83 镶块2

图3-84 镶块3

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。