阻碍压铸件从模具中沿着垂直于分型面方向取出的成型部分,都必须在开模前或开模过程中脱离压铸件。模具结构中,使这种阻碍压铸件脱模的成型部分,在开模动作完成前脱离压铸件的机构,称为抽芯机构。

1.抽芯机构组成及其分类

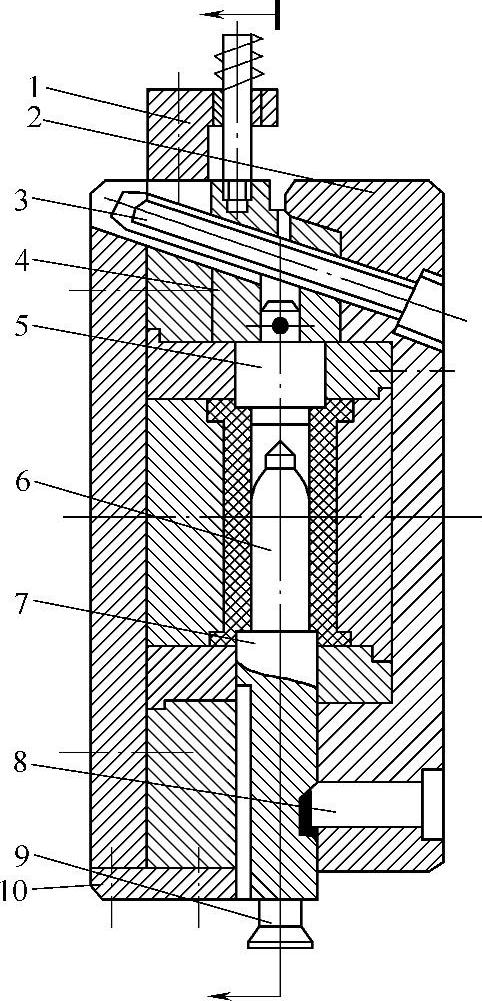

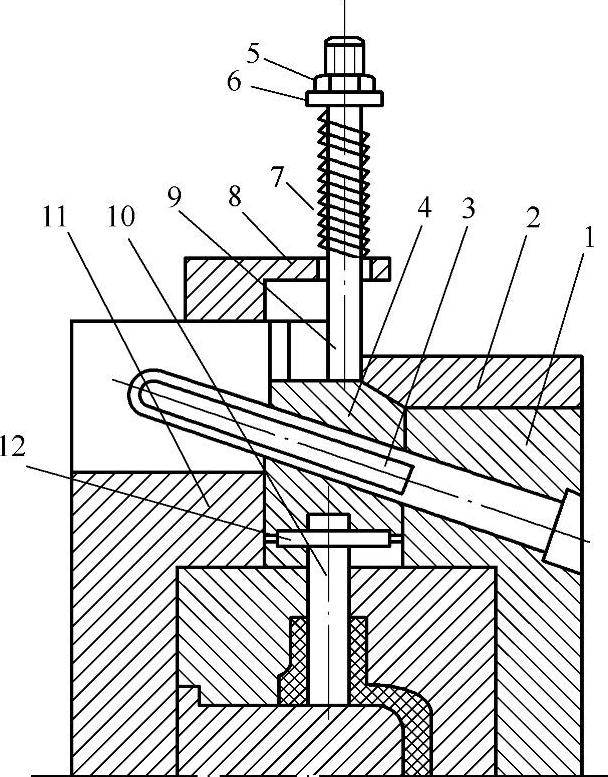

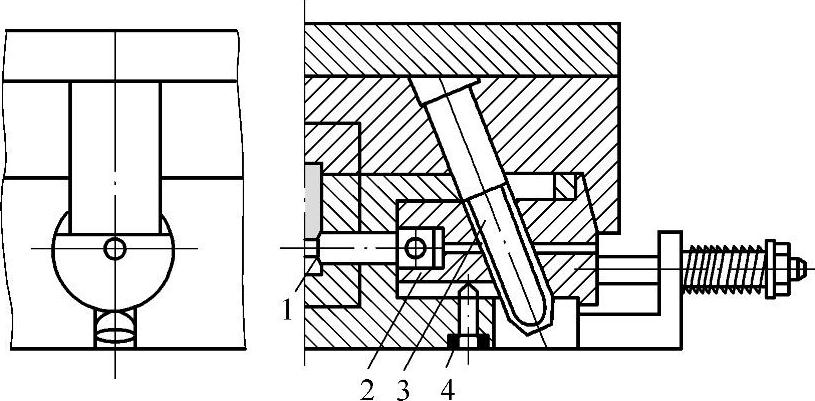

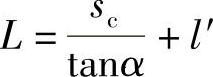

(1)抽芯机构的组成 抽芯机构的组成如图3-49所示。抽芯机构一般由下列几部分组成:

1)成型元件。形成压铸件的侧孔、侧凹(凸)表面或曲面,如型芯、型块等。

2)运动元件。带动型芯或型块在模套导滑槽内运动,如滑块、斜滑块等。

3)传动元件。迫使运动元件作抽芯动作,如斜销、齿条、液压抽芯器等。

4)锁紧元件。合模后压紧运动元件,防止压射时受到反压力作用而产生位移,如锁紧块、楔紧块等。

5)限位元件。使运动元件在开模以后停留在所要求的位置上,保证合模时传动元件工作顺利,如限位块、限位钉等。

(2)抽芯机构分类及其特点 常用的抽芯机构分为机械抽芯机构、液压机构和其他抽芯机构三大类。其中,机械抽芯机构又分为斜销抽芯机构、弯销抽芯机构、齿轮齿条抽芯机构和斜滑块抽芯机构。

2.抽芯机构设计要点

1)计算抽芯力。根据抽芯力的大小,设计抽芯机构的构件。

2)型芯应尽量设置在与分型面相垂直的动(定)模内,利用开模或推出动作抽出型芯。应尽可能避免采用庞大的抽芯机构。

3)机械抽芯机构借助于开模动力完成抽芯动作,为简化模具结构要求,尽可能少使用定模抽芯。

图3-49 抽芯机构的组成

1—限位块 2—定模板 3—斜销 4—矩形滑块 5、6—型芯 7—圆形滑块 8—楔紧块 9—液压抽芯接头 10—止转导向块

4)活动型芯插入型腔后应有定位面,以保持准确的型芯位置。

5)需设置限位装置。开模抽芯后使滑块停留在一定位置上,不会因滑块自重或抽芯时的惯性而越位。

3.抽芯力和抽芯距离的确定

(1)抽芯力和抽芯距离的确定 压铸时,金属液填充型腔;冷凝收缩后,对活动型芯的成型部分产生包紧力;抽芯时需克服由压铸件收缩产生的包紧力和抽芯机构运动时的各种阻力,两者的合力即为抽芯力。

在开始抽芯的瞬间,所需抽芯力最大,为起始抽芯力。继续抽芯时,只需克服机构及型芯运动时的阻力,为相继抽芯力。以下计算的抽芯力,均指起始抽芯力。

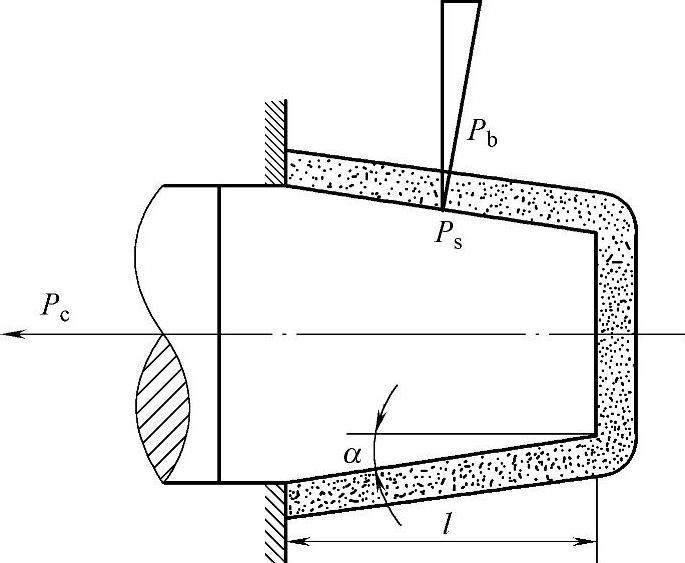

1)抽芯力的估算。抽芯时,型芯受力的状况如图3-50所示。抽芯力计算公式为

图3-50 抽芯力分析图

Pc=Pscosα-Pbsinα=Alpj(μcosα-sinα)(3-24)

式中Pc——起始抽芯力(10N);

Ps——抽芯阻力(10N);

Pb——压铸件冷凝收缩后对型芯产生的包紧力(10N);

A——被压铸件包紧的型芯成型部分断面周长(cm);

l——被压铸件包紧的型芯成型部分长度(cm);

pj——挤压应力(单位面积的包紧力,105Pa),对锌合金,一般取(60~80)×

105Pa;对铝合金,一般取(100~120)×105Pa;对铜合金,一般取(120~

160)×105Pa;

μ——压铸合金对型芯的摩擦因数(一般取0.2~0.25);

α——型芯成型部分的脱模斜度(°)。

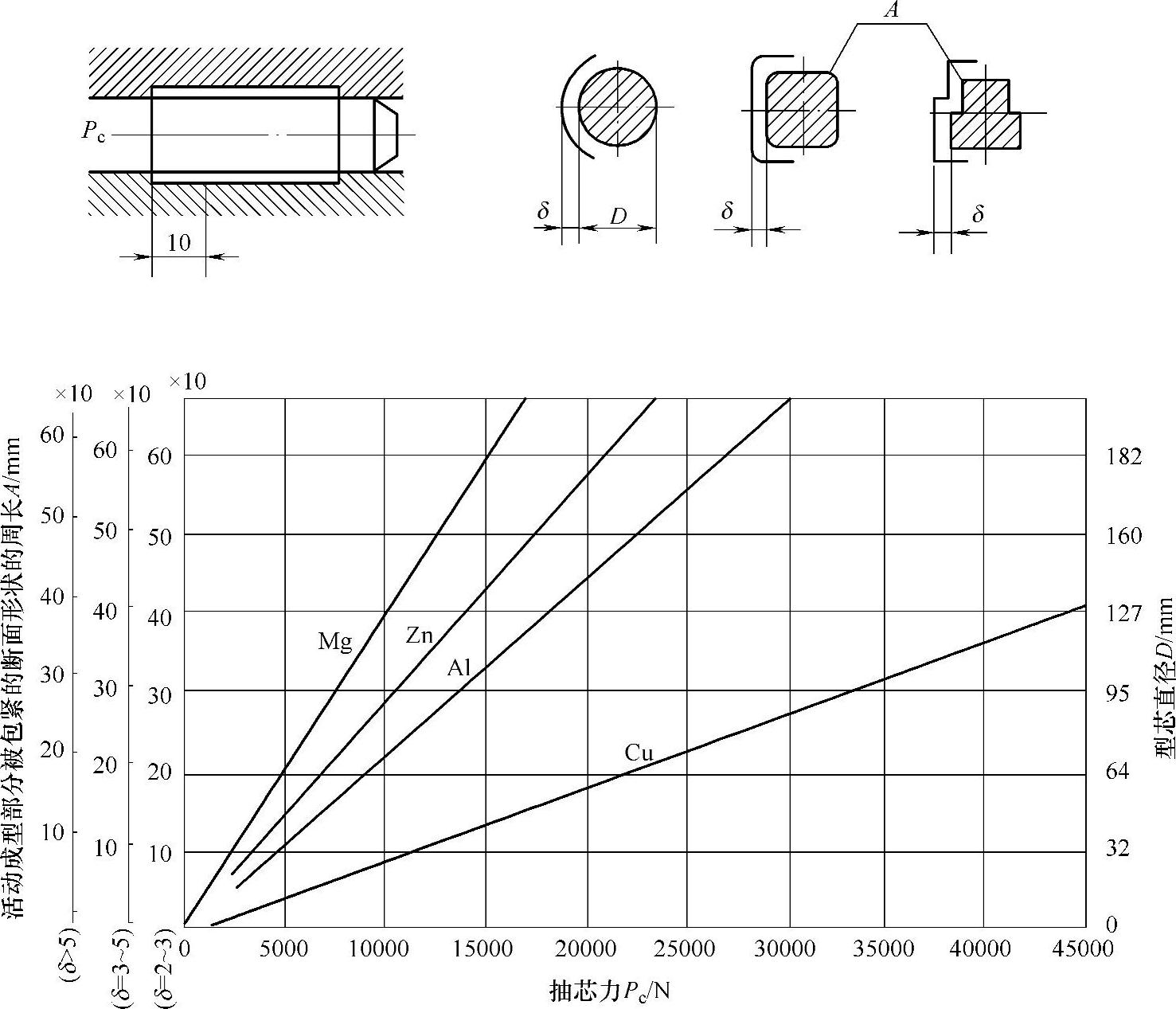

2)抽芯力的查用图。按式(3-24)取挤压应力和摩擦因数的较大值,作出镁、锌、铝、铜合金压铸时的抽芯力查用图(图3-51),可以简化设计时的计算。

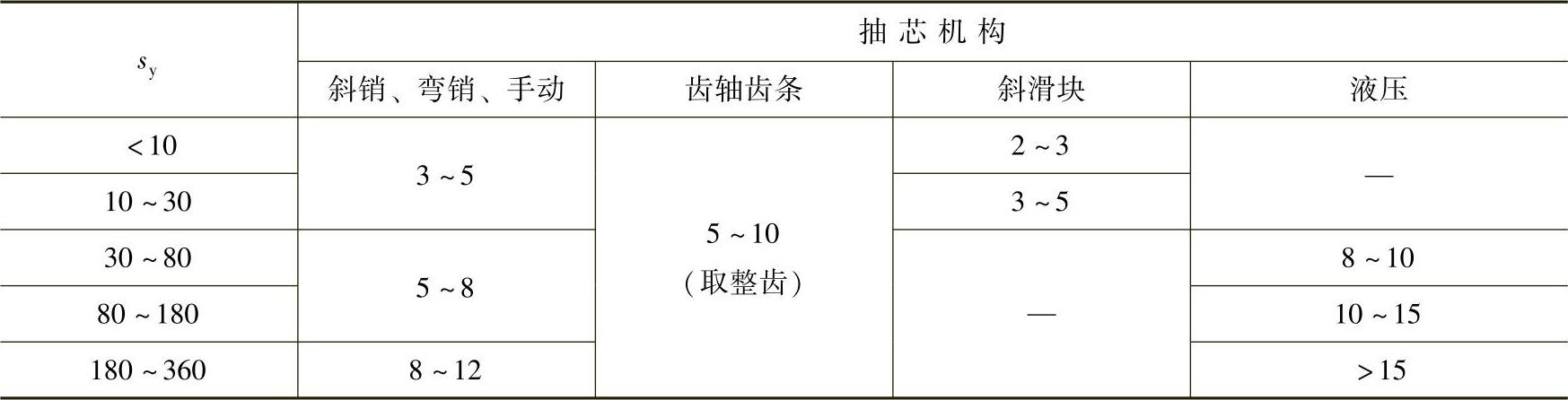

(2)抽芯距离 抽芯后,活动型芯应完全脱离压铸件的成型表面,并使压铸件能顺利地推出型腔。抽芯距离的计算公式如下

sc=sy+K(3-25)

式中sc——抽芯距离(mm);

sy——滑块型芯完全脱出成型处的移动距离(mm);

K——安全值(mm),安全值K按抽芯距离长短及抽芯机构选定,见表3-21。

图3-51 型芯为10mm长的抽芯力(δ为压铸件壁厚)

表3-21 常用抽芯距离的安全值K (单位:mm)

4.斜销抽芯机构设计

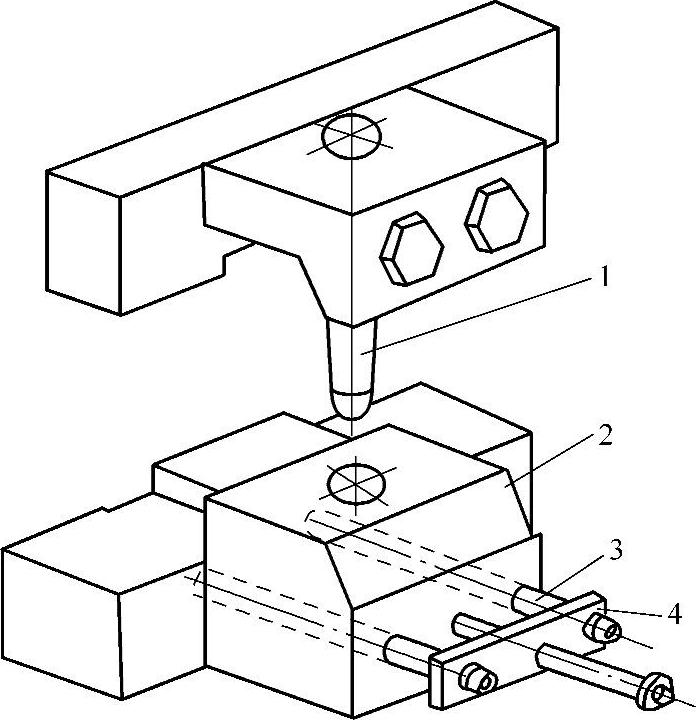

(1)斜销抽芯机构的组成及抽芯过程 由图3-52可知,斜销抽芯机构主要由构成压铸件侧孔的成型元件活动型芯10、带动型芯在动模套板导滑槽内作抽芯运动的运动元件滑块4、安装在定模套板内与分型面成一定倾角的传动元件斜销3、防止压铸时运动元件产生位移的锁紧元件楔紧块2和使运动元件准确定位的限位元件限位块8等部件组成。

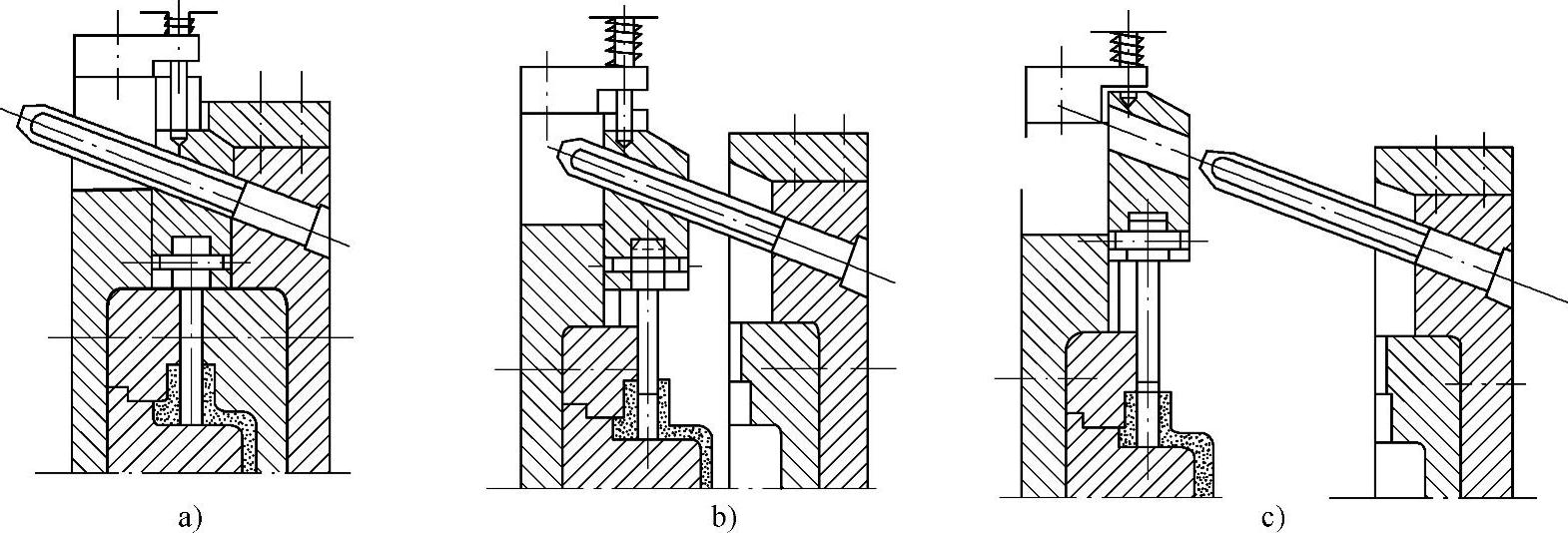

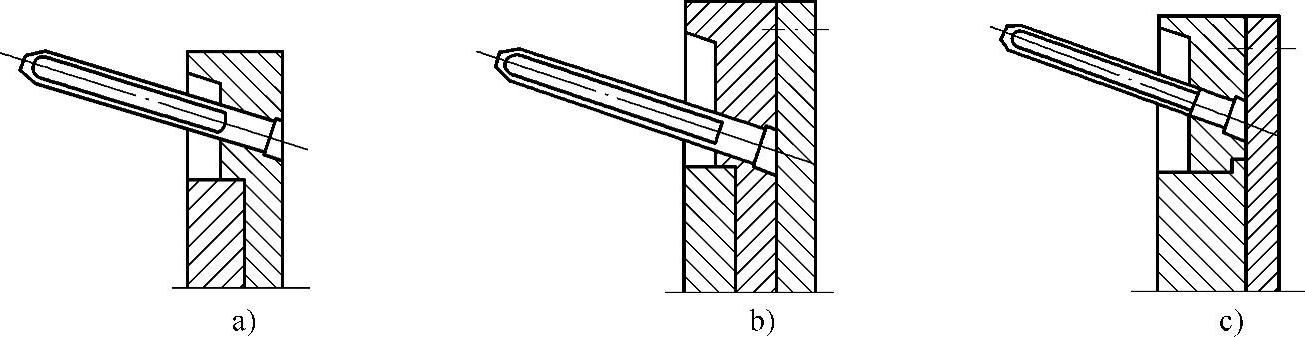

斜销抽芯机构的抽芯过程如图3-53所示。

图3-53a所示为合模状态。斜销与分型面成一倾斜角,固定于定模套板内,穿进设在动模导滑槽中的滑块孔中,滑块由楔紧块锁紧。

图3-53b所示为开模后,动模与定模分开,滑块随定模运动。由于定模上的斜销在滑块孔中,使滑块随动模运动的同时,沿斜销方向强制滑块运动,抽出型芯。

图3-53c所示为抽芯结束。开模到一定距离后,斜销与滑块斜孔脱离,型芯停止运动,滑块限位,以便再次合模时斜销能准确地插入滑块斜孔,迫使滑块复位。

图3-52 斜销抽芯机构的组成

1—定模套板 2—楔紧块 3—斜销 4—滑块 5—螺母 6—垫圈 7—压缩弹簧 8—限位块 9—螺栓 10—活动型芯 11—动模套板 12—销钉

图3-53 斜销抽芯机构的抽芯过程

a)合模状态 b)开模抽芯 c)抽芯结束

(2)斜销抽芯机构的设计要点

1)常用斜销抽芯机构的结构形式。

①T形滑块结构。如图3-54所示,该结构稳定可靠,是最常用的结构形式。

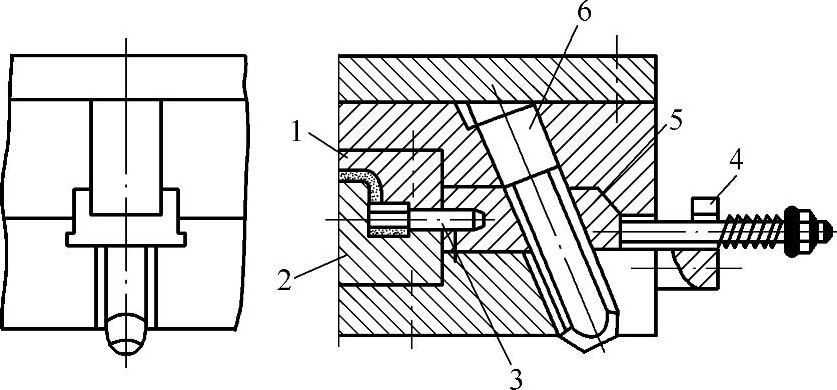

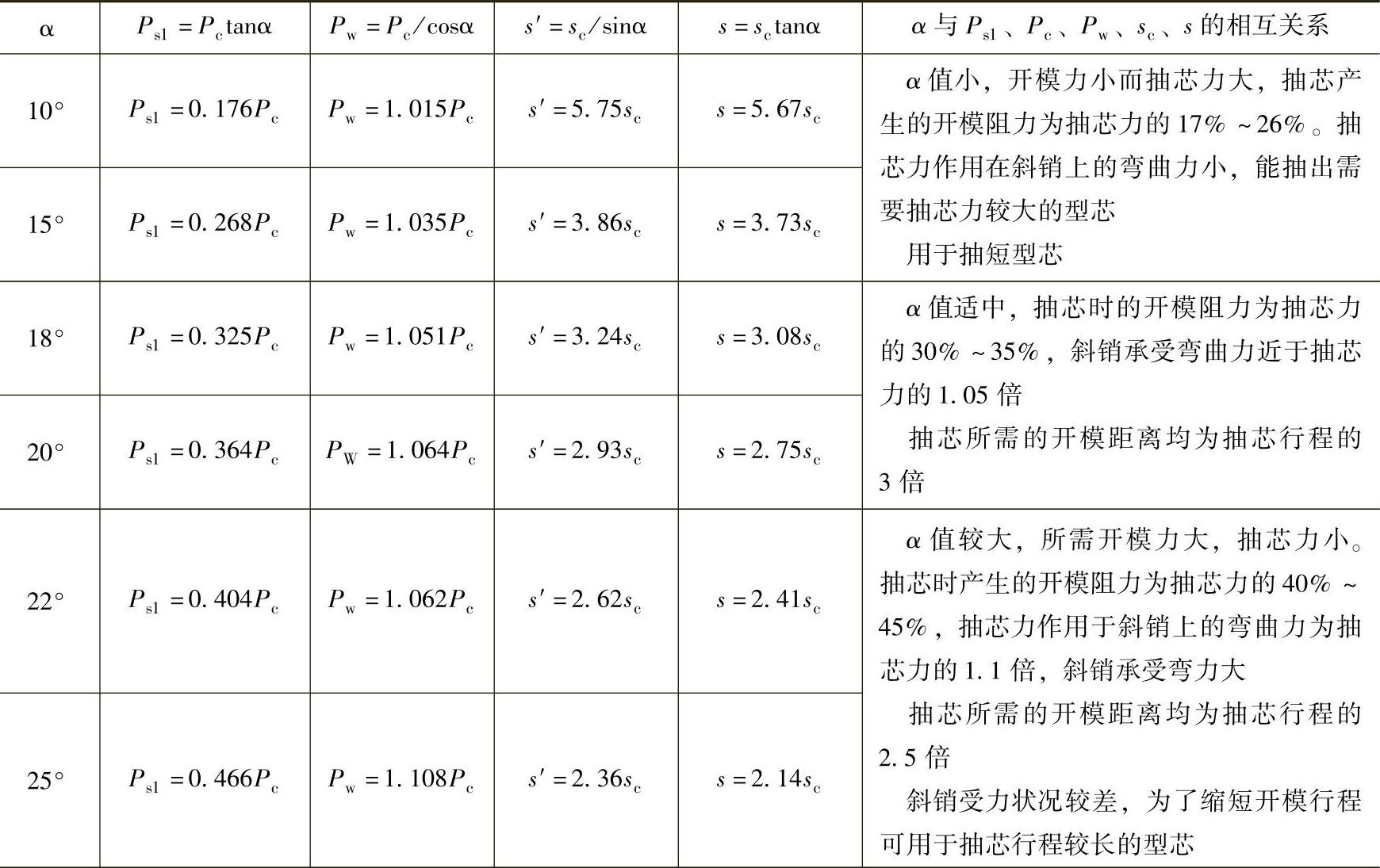

②方导套圆滑块结构。如图3-55所示,用于抽出分型面上的活动型芯。圆滑块在方导套内滑动,方导套固定于动模套板上,压射时金属液不易溅入导滑槽内,保持合模后滑块的正确位置。

图3-54 T形滑块结构

1—定模 2—动模 3—活动型芯 4—限位块 5—T形滑块 6—斜销

图3-55 方导套圆滑块结构

1—止转装置 2—活动型芯 3—圆滑块 4—方导套 5—斜销

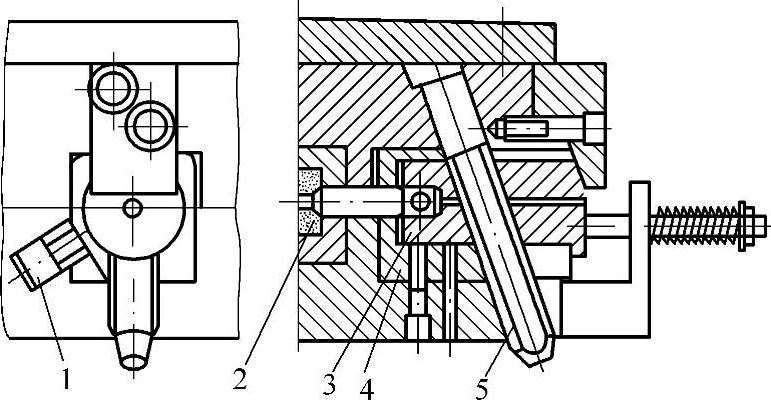

③圆形滑块结构。如图3-56所示,适用于距分型垂直距离较远的小孔抽芯。其结构紧凑,动模套板强度较好。(https://www.xing528.com)

④导柱式外接滑块结构。如图3-57所示,该结构简单、节省材料,但构件的刚度较差。

图3-56 圆形滑块结构

1—活动型芯 2—圆形滑块 3—斜销 4—止转螺钉

图3-57 导柱式外接滑块结构

1—斜销 2—外接滑块 3—导柱 4—限位块

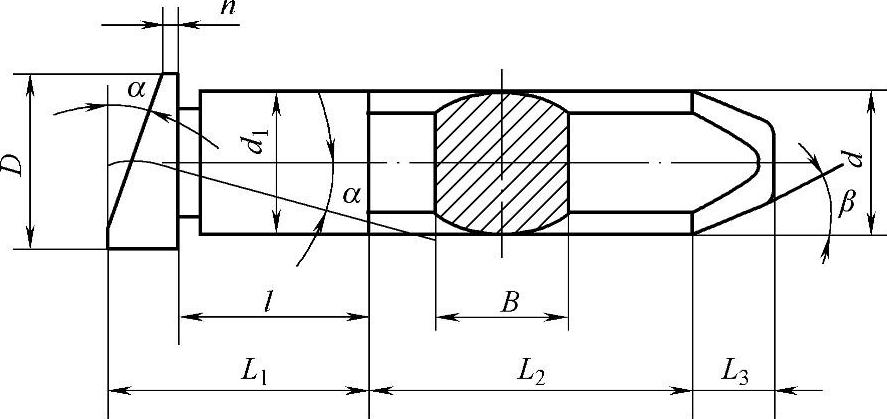

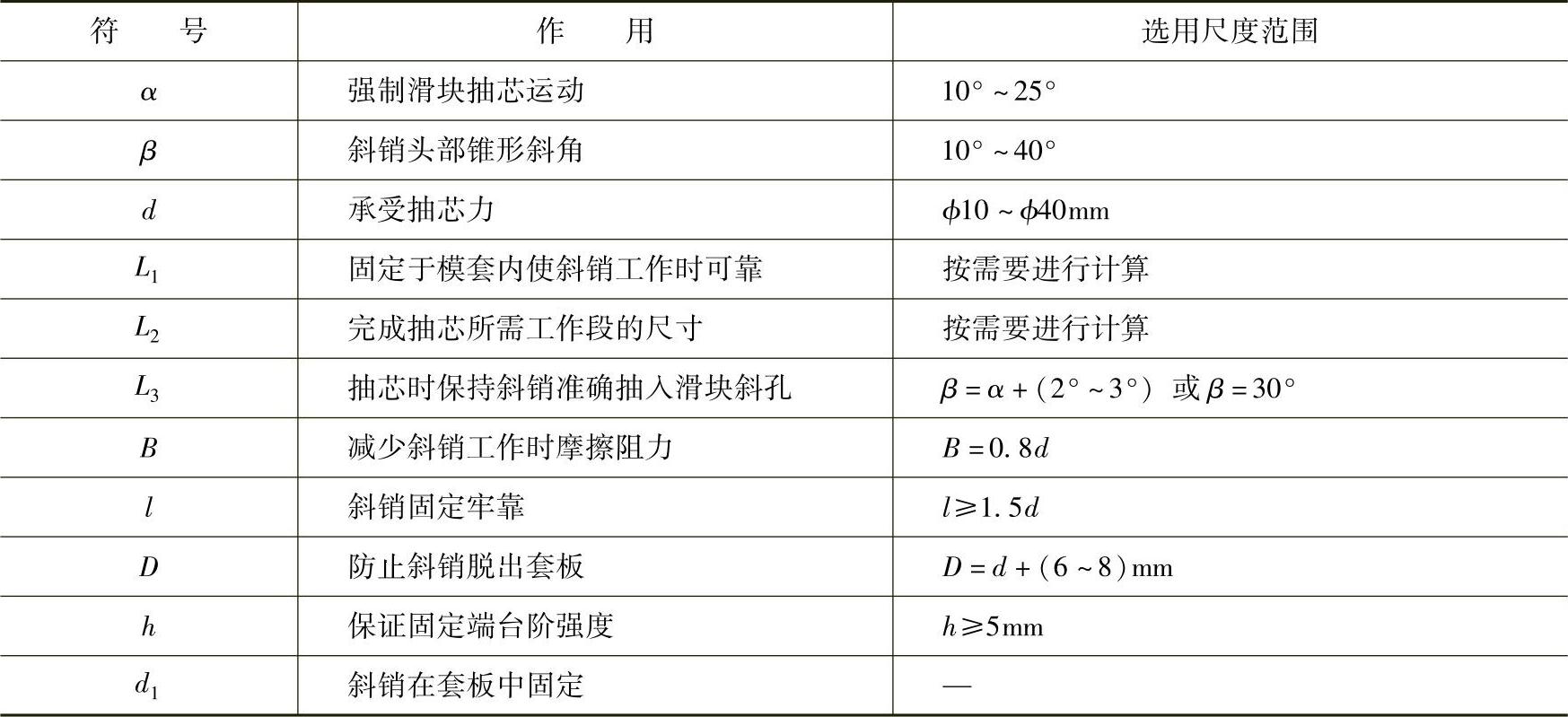

2)斜销的基本形式及作用。斜销的基本形式如图3-58所示,斜销各部分的作用见表3-22。

图3-58 斜销的基本形式

表3-22 斜销各部分的作用

3)斜销在模套中的安装形式。斜销在模套中的安装形式如图3-59所示。斜销一定要安装牢固,工作时才能稳定可靠。当斜销较长时,还应对压铸机的有效开模距离进行核算,以保证模具所需最小开模距离小于压铸机的有效开模距离。斜销端部从滑块斜孔脱开,抽芯动作结束时,应有滑块限位装置,使滑块不致因惯性或其他原因而移动。

图3-59 斜销的安装形式

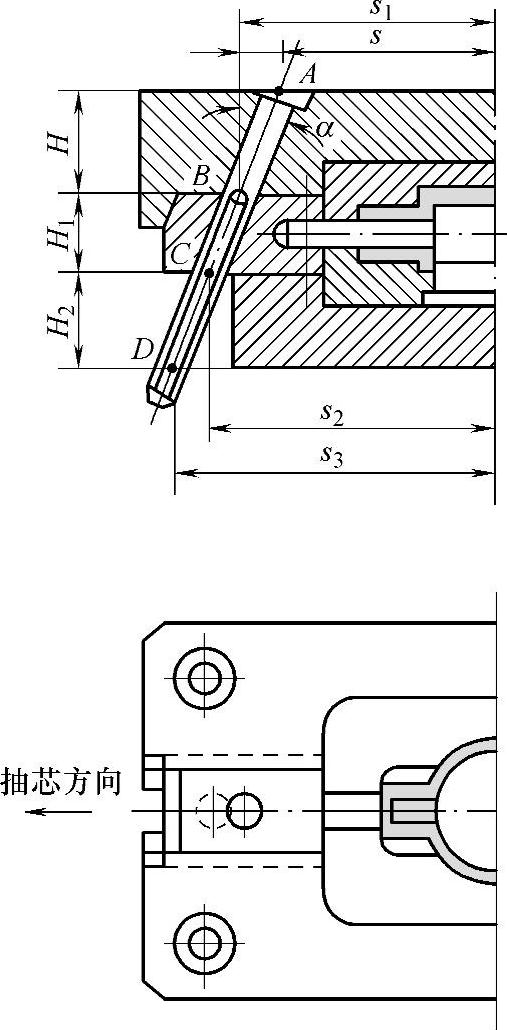

4)斜销孔位置的确定。如图3-60所示,确定斜销孔距s,s1、s2和s3的步骤如下:

①在滑块顶面长度为1/2处取B点,通过B点作斜角为α的直线段与模具外平面相交于A点。

②取A点到模具中心线的距离,调整为整数后,此数即为斜销孔距的基本尺寸s。

③确定沿斜销中心线上B、C、D各点至模具中心线的距离时,可按以下公式计算

s1=s+Htanαs2=s1+H1tanαs3=s2+H2 tanα

④斜销孔中心线在滑块顶面上的投影,应与滑块抽芯方向的轴线相重合(见图3-60中A处)。

(3)斜销工作段尺寸的计算与选择

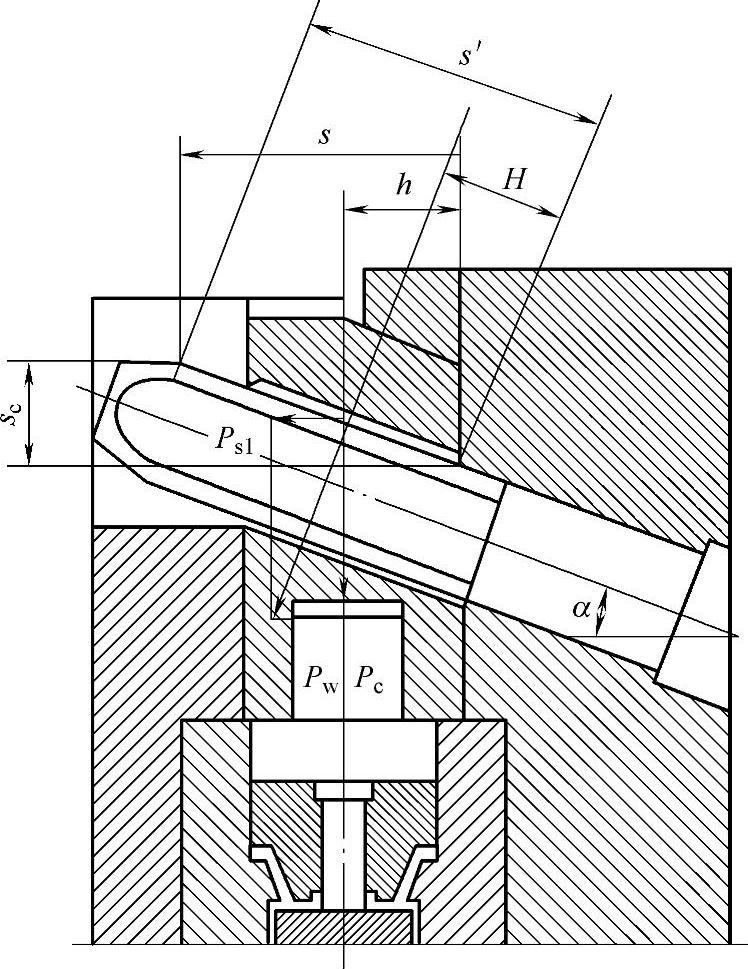

1)斜销斜角α的选择。抽芯方向与分型面平行时,斜角的选择与抽芯力的大小、抽芯行程的长短、斜销承受的弯曲应力及开模阻力有关,如图3-61及表3-23所示。斜角α值一般采用10°、15°、18°、20°、25°等。从斜销受力考虑,希望α值小一些;从斜销的结构考虑,希望α值大一些。总之,斜角α应综合考虑,统筹兼顾。

图3-60 斜销孔位置的确定

图3-61 斜销受力简图

α—斜销斜角 sc—抽芯距离 Pc—抽芯力 Pw—斜销抽芯时所受弯曲力 Ps1—开模阻力 H—斜销受力点距离 h—斜销受力点垂直距离

表3-23 斜销斜角与其他参数的关系

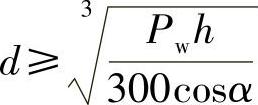

2)斜销直径的估算。斜销所受的力主要取决于抽芯时作用于斜销上的弯曲力。斜销直径d(cm)的估算公式如下

或

式中 Pw——斜销承受的最大弯曲力(10N),许用抗弯强度取300MPa;

h——滑块端面至受力点的垂直距离(cm);

Pc——抽芯力(10N)。

3)斜销长度的确定。对于斜销抽芯机构,按所选定的抽芯力、抽芯行程、斜销位置、斜销斜角、斜销直径及滑块的大致尺寸,在总图上按比例作图进行大致布局后,即可按作图法或计算法确定斜销的长度。

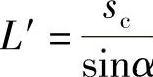

①作图法。如图3-62所示,步骤如下:

取滑块端面斜孔与斜销外侧斜面接触处为A点。自A点作平行于分型面的直线AC,使AC=sc(sc为抽芯距离)。自C点作垂直于AC线的BC线,交斜销处侧斜面于B点。AB线段的长度L′为斜销有效工作段长度, 。BC线段长度加上斜销导引段头部高度l′为斜销抽芯结束时所需的最小开模距离,

。BC线段长度加上斜销导引段头部高度l′为斜销抽芯结束时所需的最小开模距离, 。

。

图3-62 用作图法确定斜销有效工作段长度

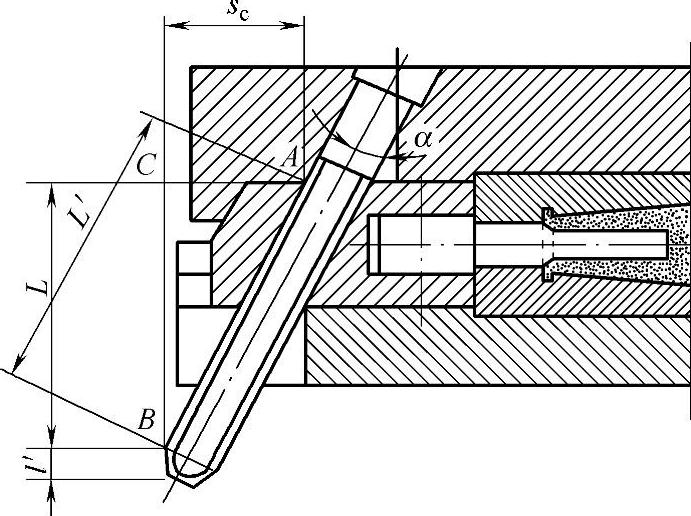

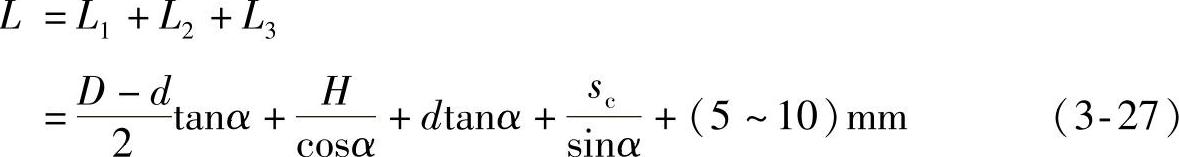

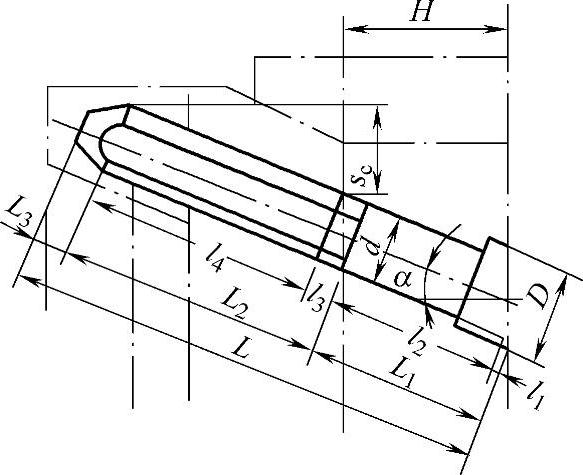

②计算法。如图3-63所示,斜销长度的计算是根据抽芯距离sc、固定端模套厚度H、斜销直径d及所采用的斜角α的大小而定的。斜销总长度L的计算公式如下

式中 L1——斜销固定端尺寸(mm);

L2——斜销工作段尺寸(mm);

L3——斜销工作导引段尺寸(一般取5~10mm);

sc——抽芯距离(mm);

H——斜销固定段套板的厚度(mm);

α——斜销斜角(°);

d——斜销工作段直径(mm);

D——斜销固定段台阶直径(mm)。

(4)斜销延时抽芯 延时抽芯是指开模后,抽芯机构不立即开始工作,而当动、定模分开一定距离后才开始抽芯。斜销的延时抽芯是靠与斜销配合的滑块斜孔在型芯抽出方向上留出的增长量来实现的。由于受到滑块长度与斜销长度的限制,增长量不可能留得很大,所以延时抽芯的行程较短,一般仅用于压铸件对定模型芯的包紧力较大,或压铸件分别对动、定模包紧力相等的场合,以保证开模时压铸件留在动模上。

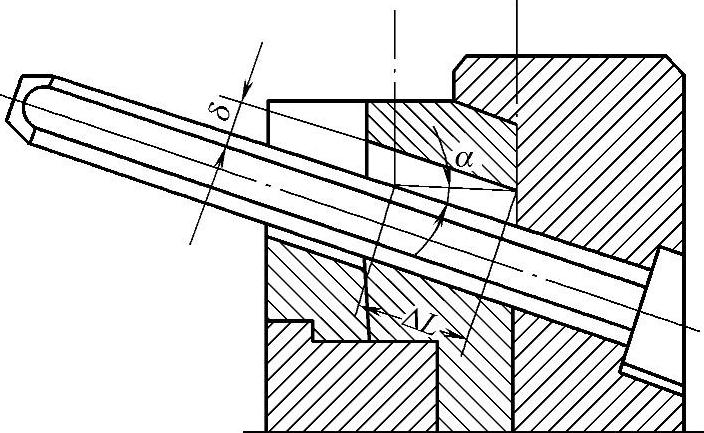

延时抽芯的有关参数如图3-64所示,其计算如下:

图3-63 斜销尺寸计算

图3-64 延时抽芯的有关参数

1)延时抽芯的行程sx按设计需要确定。

2)延时抽芯的斜销直径d可按式(3-26)进行计算。计算时,滑块端面至受力点的垂直距离h应加上延时抽芯行程sx。

3)滑块斜孔增长量按下式计算

δ=sxsinα(3-28)

式中δ——滑块斜孔增长量(mm);

sx——延时行程(mm);

α——斜销斜角(°)。

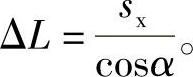

4)延时抽芯时斜销的总长度为按式(3-25)计算后,再加上因sx引起的增长量ΔL,

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。