压铸模的模架是整副模具的装配基础。因此,对模架的形式和尺寸都应有一定的要求。同时,由于定模和动模合拢时,必须准确地重合在规定的中心或指定位置上,故通常都有导向零件,而导向零件也装入模架内。

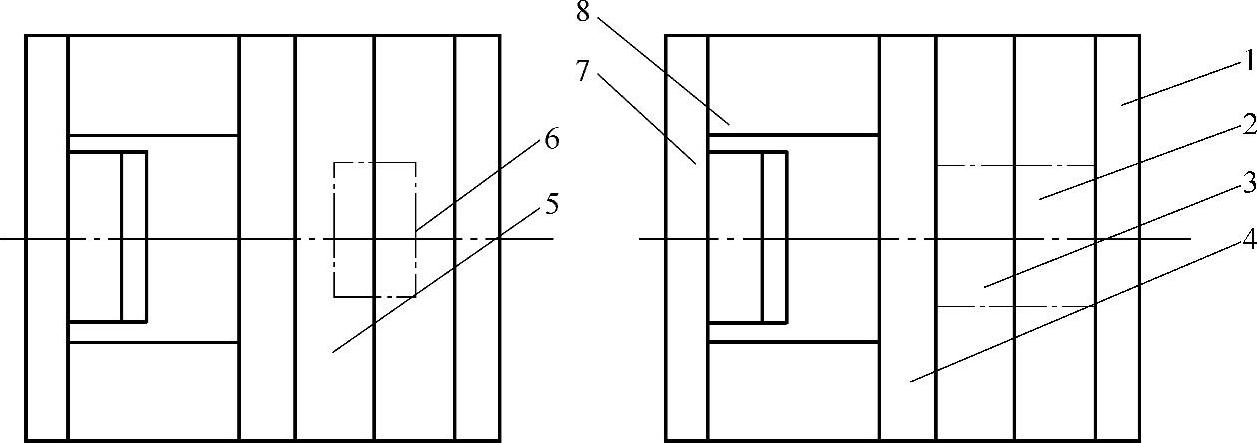

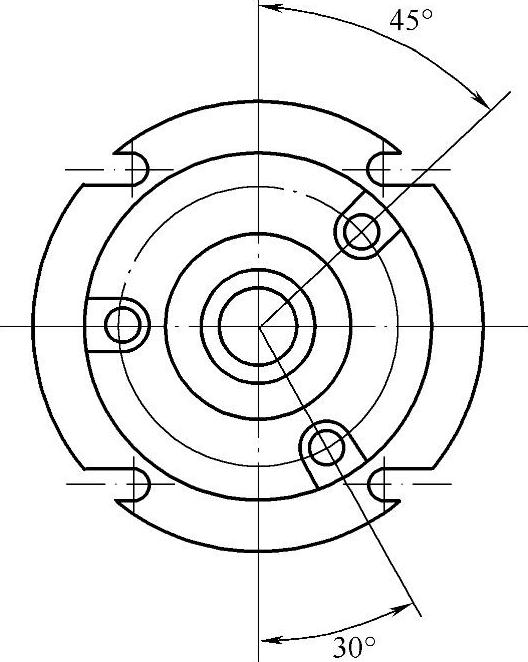

模架按其组合的位置和作用如图3-37所示。

确定模架尺寸应考虑的因素如下:

(1)结构上的要求 模架上要安置导柱孔、导套孔、联接的螺钉和销钉孔等;抽芯机构的组装、顶出机构的组装等;压铸件的大小;型腔位置偏移的程度所占用的位置。

图3-37 各种模板的组合位置示意图

1—定模座板 2—定模套板 3—动模套板 4—支承板 5—动模模板6—定模模板 7—动模座板 8—垫块

(2)工艺上的要求 浇口系统、排溢系统(特别是溢流槽)、冷却—加热系统、工艺用的附加部位所占用的位置。

(3)强度上的要求 模架需要承受压铸填充过程的胀型力。要考虑模框受力后胀开变形,支承板承受的胀型力,以及其他削弱模架强度的因素。

对于中、小型铸件,常常由于模具结构上和工艺上的需要,模板尺寸足以满足强度要求,不必进行核算。但对中型尺寸压铸件的模具,有时会有强度的问题。对于大型压铸件模具,则其强度常常是一个突出的问题,压铸件越大,其强度问题越严重。

(4)装配连接上的要求 连接零件所需的位置;安装在机器上所需的位置。

1.套板的结构设计

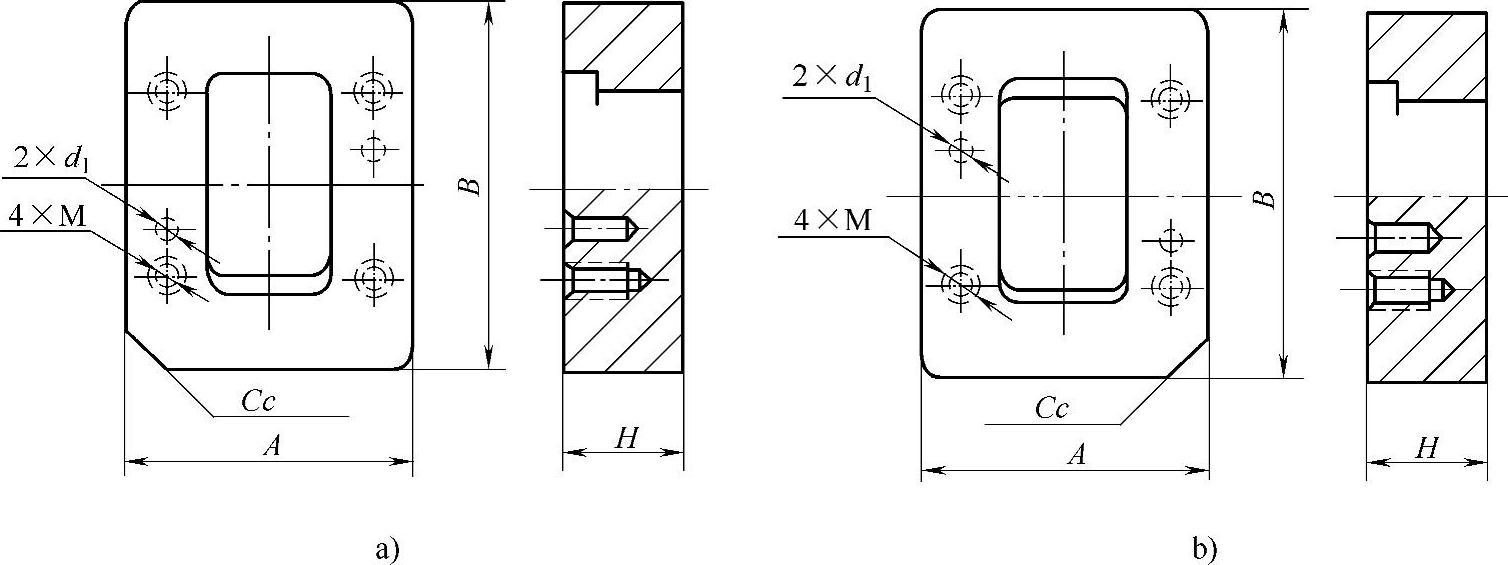

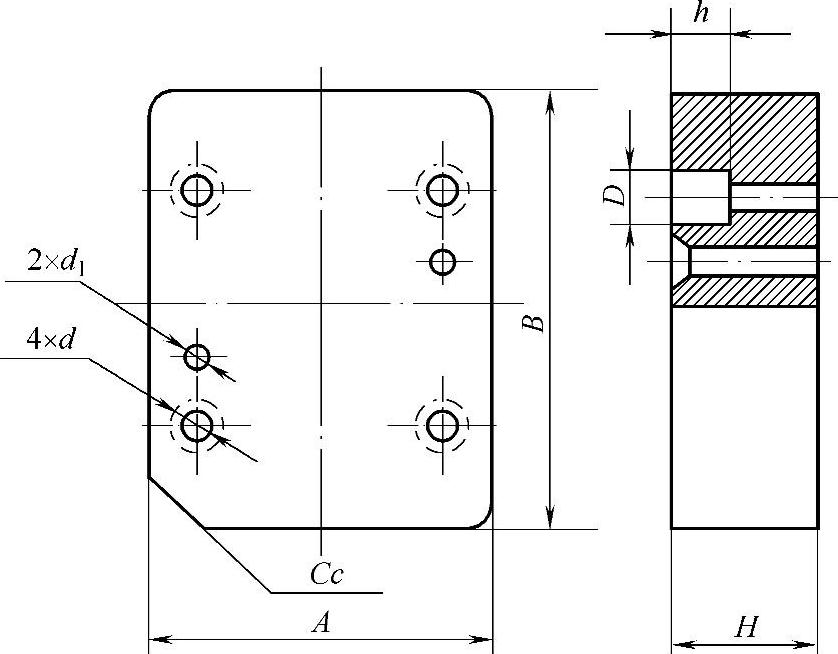

套板包括动模套板和定模套板,如图3-38所示。

图3-38 套板的基本结构

a)动模套板 b)定模套板

在动、定模套板中包含螺纹孔和销钉孔等。动、定模套板的作用是放置镶块和型芯,对有抽芯机构的压铸模,常在动模套板上开设滑块的导滑槽,在定模上设置斜销和楔紧装置。套板一般承受拉伸、弯曲、压缩3种作用力。设计套板时,主要需对动、定模套板的边框厚度进行计算。

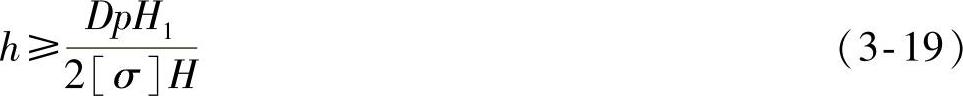

(1)圆形套板边框厚度h的计算(图3-39)型腔为不穿通式时,按下式计算

型腔为穿通式时,按下式计算

式中 h——套板边框厚度(cm);

D——型腔直径(cm);

p——压射比压(105Pa);

[σ]——套板材料许用抗拉强度(105Pa),[σ]=(820~1000)×105Pa;

H1——型腔深度(cm);

H——套板厚度(cm)。

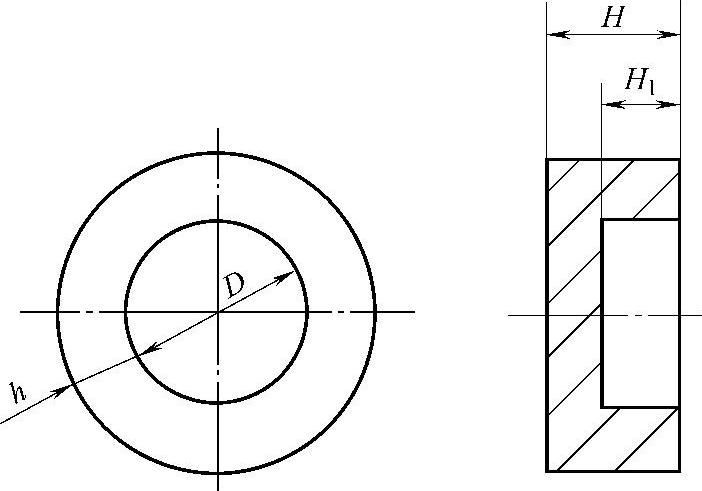

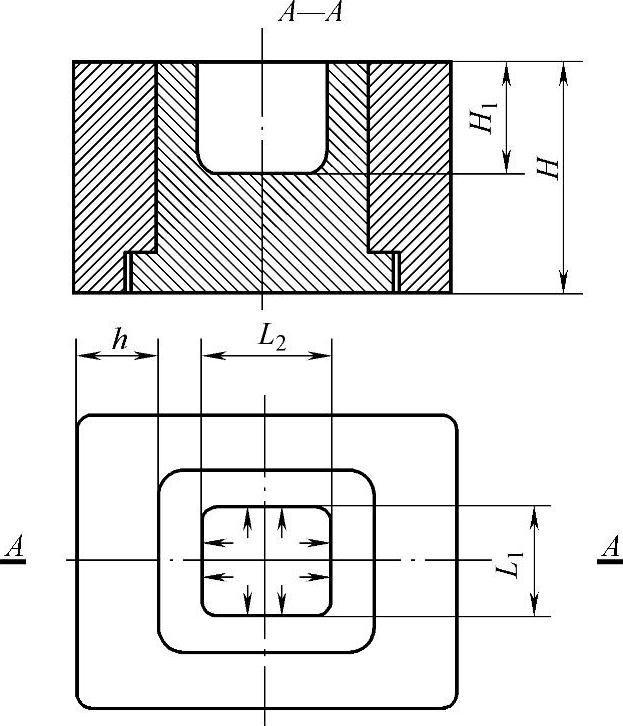

(2)矩形套板边框厚度计算(图3-40)矩形套板的边框厚度按下式计算

图3-39 圆形套板边框厚度计算

图3-40 矩形套板边框厚度计算

式中 h——套板边框厚度(cm);

H、H1、L1、L2———按压铸件大小确定(cm);

P1、P2——边框侧面承受的总压力(10N);

[σ]——材料的许用抗拉强度(105Pa),对45钢,调质后[σ]可达(2000~

2500)×105Pa;

p——压射比压(105Pa)。

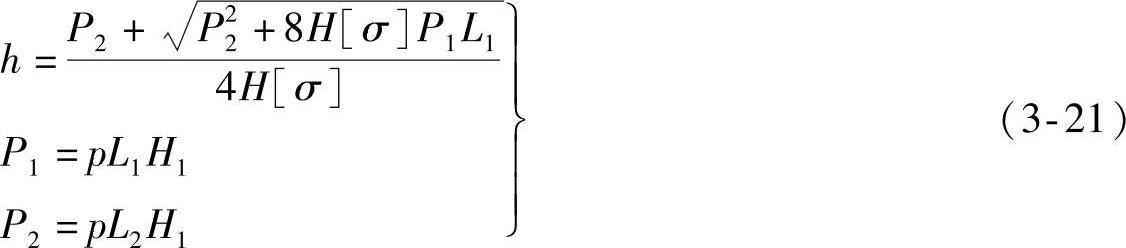

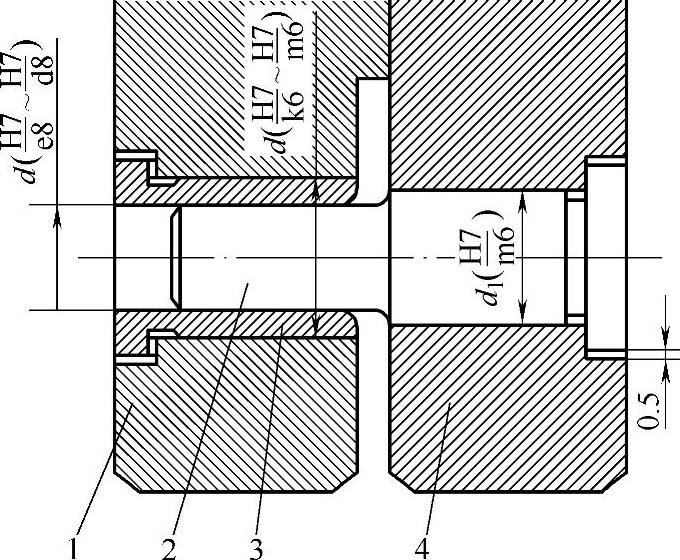

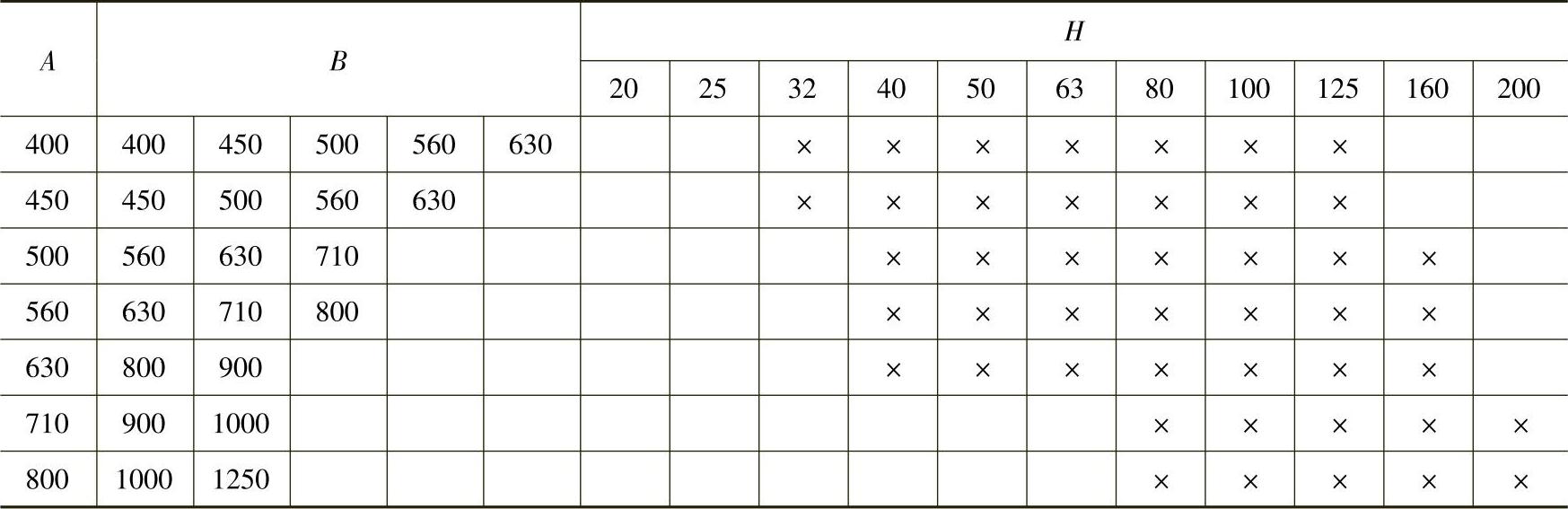

(3)定模、动模套板的边框厚度推荐尺寸 根据GB/T 4678.1—2003,定模和动模套板

加工后的边框厚度的推荐尺寸见表3-16,其高度尺寸已留有加工余量。

2.导向零件的设计

导向零件的作用是引导动模按规定的方向移动,以保证动模和定模在安装及合模时的运动方向和位置正确。有时,导向零件还可兼用于推出机构的导向机构。通常采用圆形截面的导柱与导套相配合起到导向的作用。导柱和导套分别装在定模和动模的四角部位上。

表3-16 定模、动模套板边框厚度的推荐尺寸 (单位:mm)

注:套板一般处于拉伸、弯曲、压缩3种应力状态,其变形量可能影响型腔尺寸精度,所以决定其尺寸时,须考虑模具结构和压铸工艺的影响。

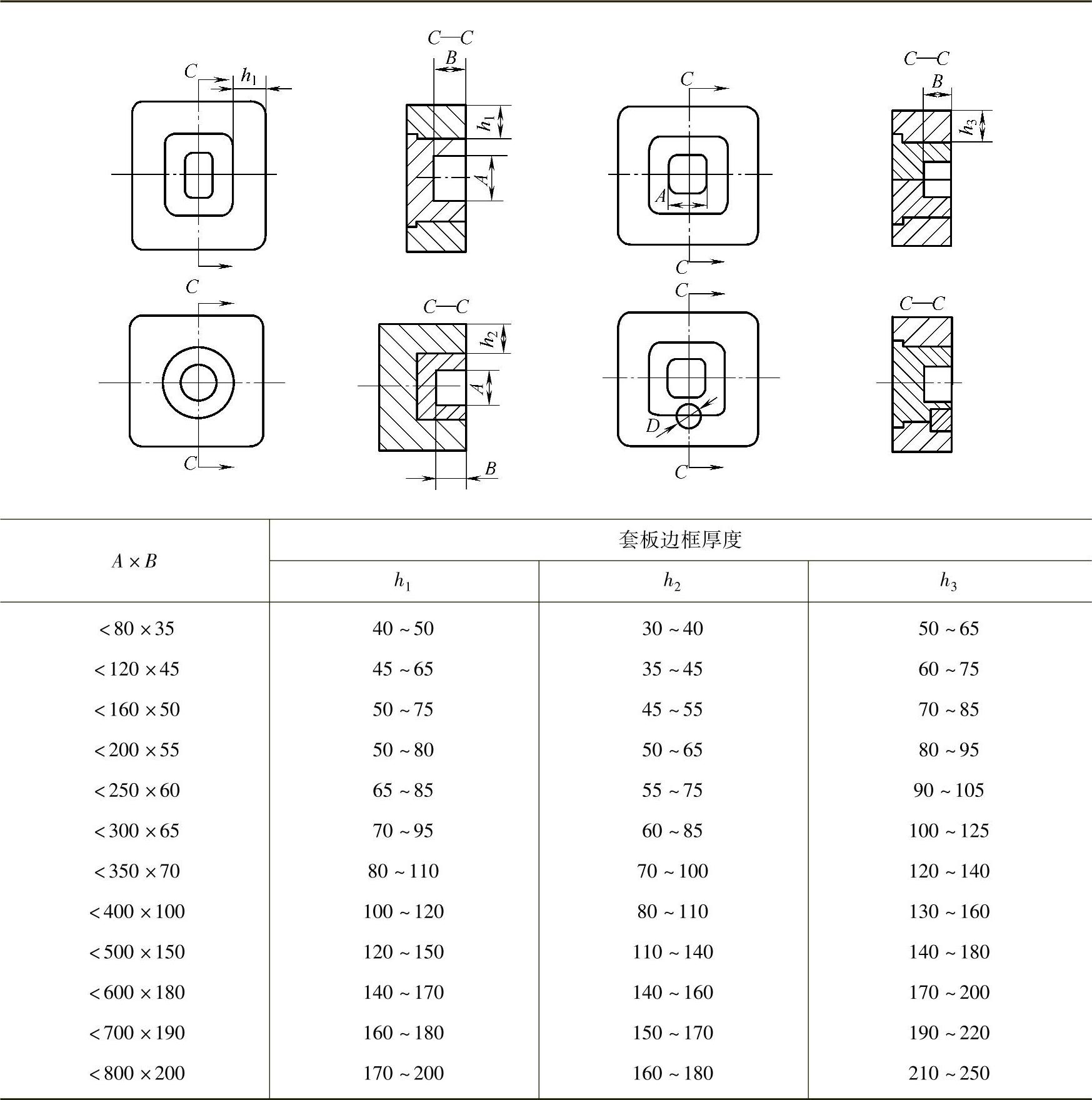

(1)导柱和导套的设计要点

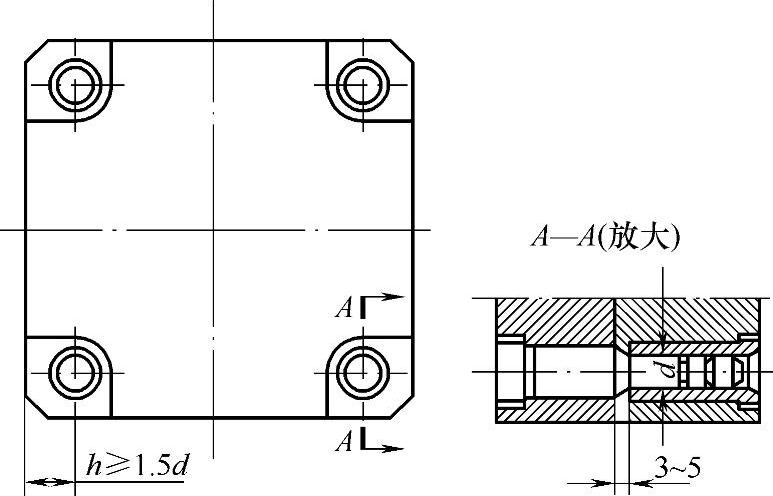

1)导柱应具有足够的刚度,以保证动、定模在合模时的位置正确,且在开、合模过程中能够运动灵活,没有卡死现象。模套与导向零件的配合如图3-41所示。

2)导柱应高出型芯高度,以免型芯在合模或搬运中损坏。

3)为了便于取出压铸件,导柱一般安装在定模上。

4)如模具采用卸料板卸料时,导柱必须安装在动模上,以便于卸料板在导柱上滑动进行卸料。

5)在卧式压铸机上采用中心浇口的模具,则导柱设在定模座板上。

图3-41 模套与导向零件的配合

1—动模套板 2—导柱 3—导套 4—定模套板

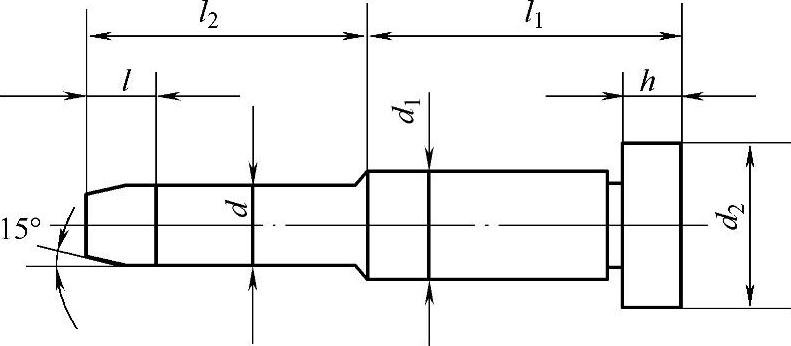

(2)导柱的主要尺寸计算(图3-42)

图3-42 导柱的主要尺寸

1)导柱直径d。导柱、导套需要有足够的刚性。当模具设计4根导柱时,计算导柱直径的经验公式为

式中 d——导柱导滑段直径(mm);

S——模具分型面上的表面积(mm2);

K——比例系数,一般为0.07~0.09,当S>2×105mm2时,K=0.07;S=0.4×105~2×105mm2时,K=0.08;S<0.4×105mm2时,K=0.09。

直径d部分起着导滑作用,在合模过程中插入动模套板上的导套中,为了加强润滑效果可在其上开设润滑槽。(https://www.xing528.com)

2)导柱的其他尺寸。导柱的其他尺寸参见表3-17。

表3-17 导柱的主要尺寸 (单位:mm)

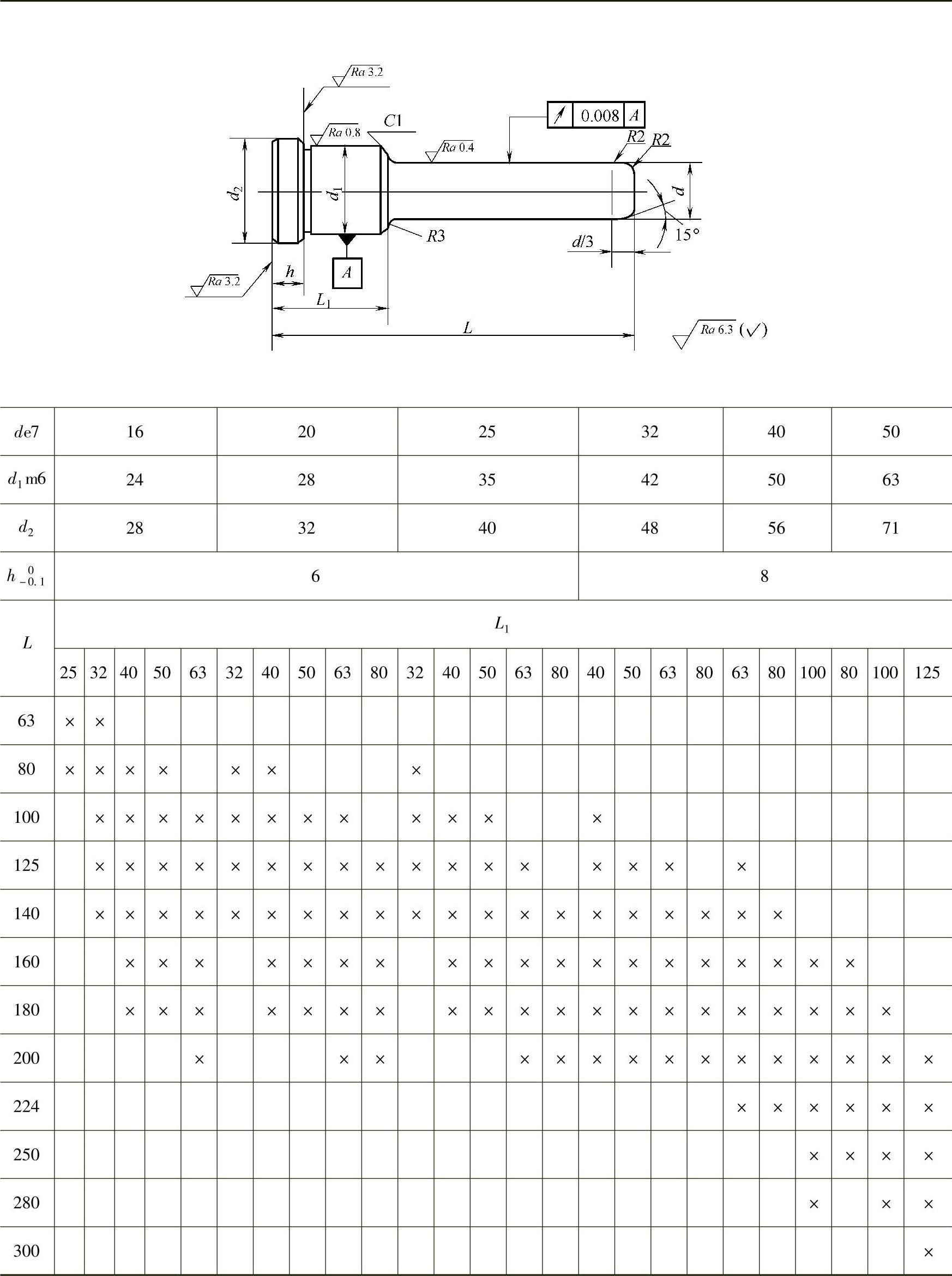

(3)导套的主要尺寸计算 导套的主要尺寸参见表3-18。

表3-18 导套的主要尺寸 (单位:mm)

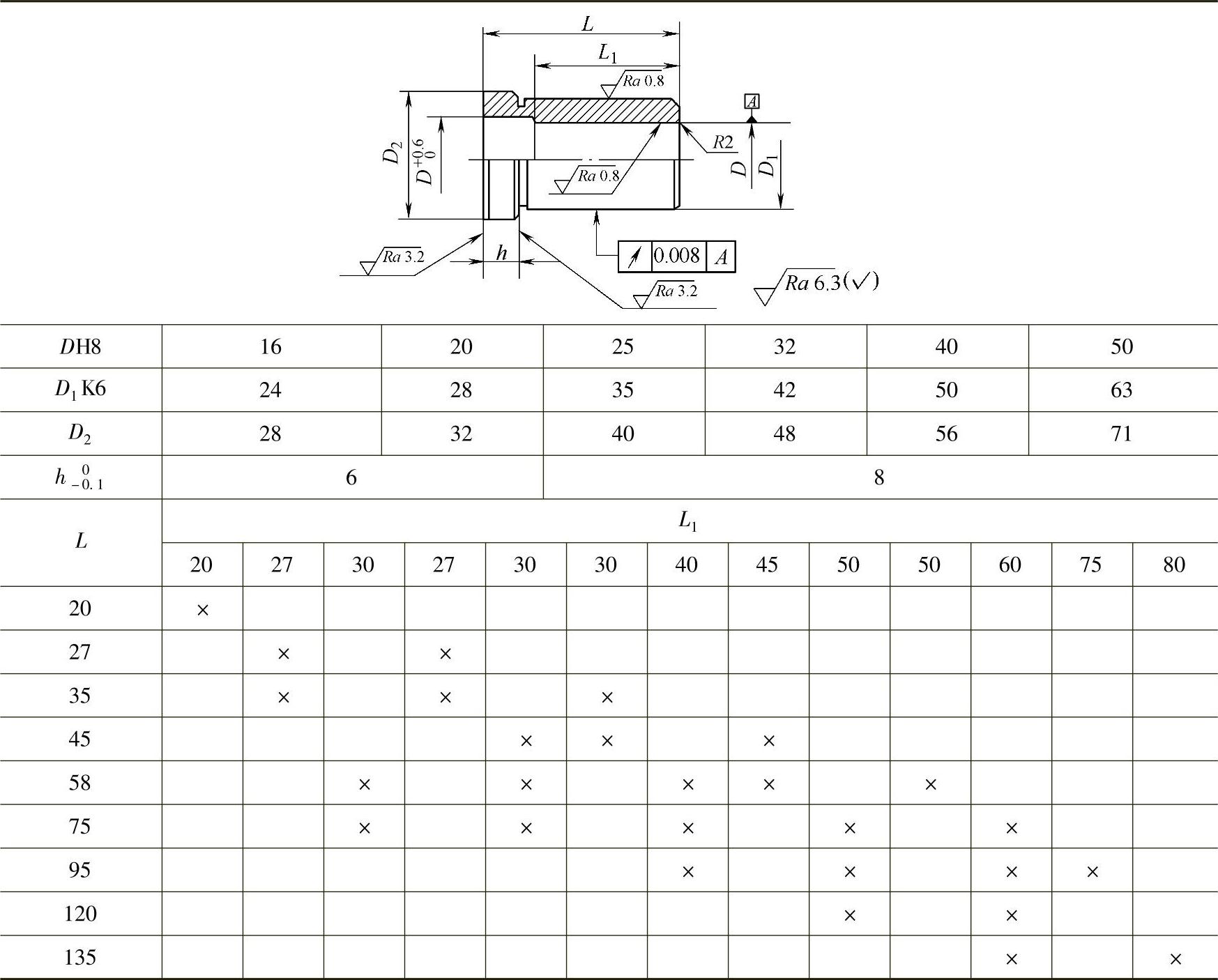

(4)导柱和导套在模板中的位置 导柱、导套一般都布置在模板的四个角上,保持导柱之间有最大的开挡尺寸(图3-43),便于取出压铸件。为了防止动、定模在装配时错位,可将其中的一根导柱取不等分分布。

对于圆形的模具,一般可采用3根导柱。其中心位置,应为不等分分布,如图3-44所示。

图3-43 方形模具导柱的布置

图3-44 圆形模具导柱的布置

对于大型模具,由于导柱、导套的中心距离较大,在动、定模受热条件不同的情况下,其膨胀量有差异,从而影响正常的配合精度。为此,采用方导柱、导套,使其在膨胀差异量大的配合面上有一定的间隙δ,保持导柱、导套定位和配合精度。

δ值根据模板表面积大小和膨胀量差异而定,一般可取0.5~1mm。

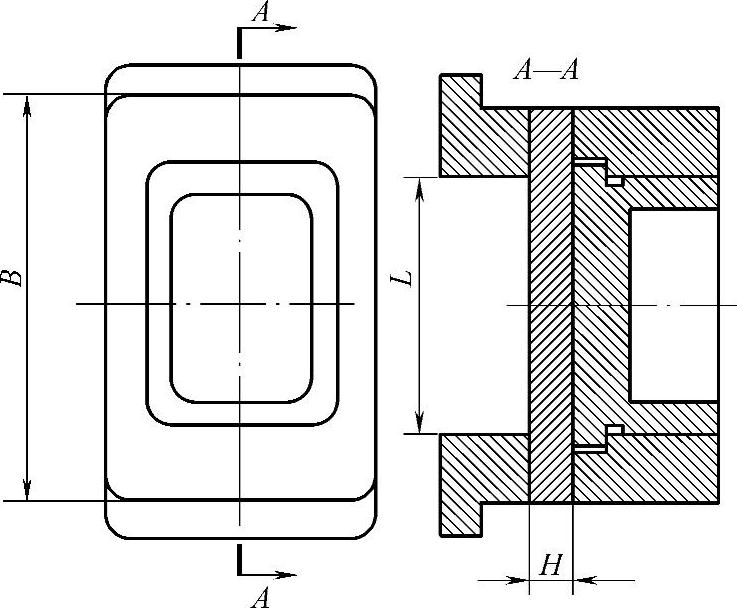

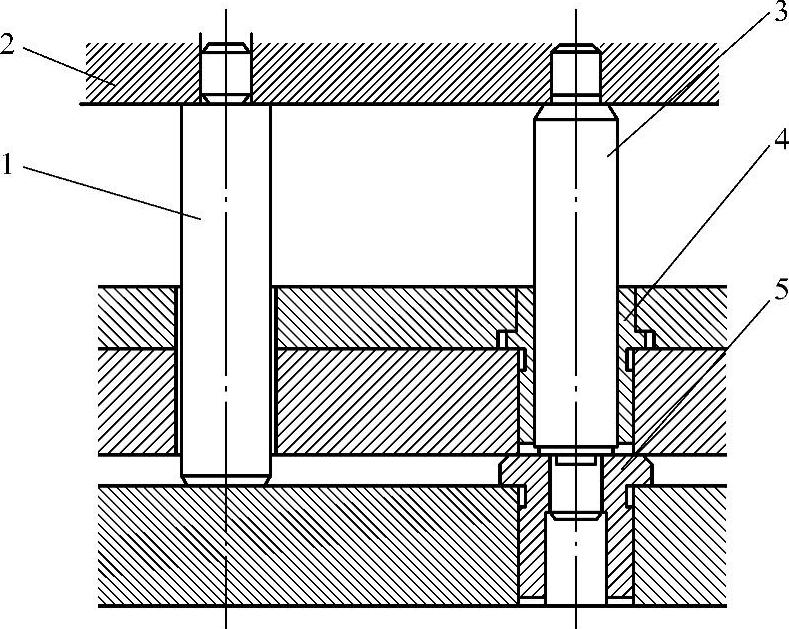

3.支承板的设计

在支承板中包括大螺栓孔、小螺栓孔、推杆孔、复位杆孔、推板导柱孔和销钉孔等,如图3-45所示。

(1)支承板的厚度计算 动模支承板厚度(图3-46)可按下式计算

式中 H——动模支承板厚度(cm);

Pz——动模支承板所受总压力(10N),Pz=pS,其中S为压铸件在分型面上的投影面积(包括浇注系统及溢流槽的面积)(cm2),p为压射比压;

B——动模支承板长度(cm);

L——垫块间距(cm);

[σc]——钢材许用抗弯强度(105Pa),动模支承板材料为45钢,回火状态,静载弯曲时根据支承板结构情况,[σc]可分别按1350×105Pa、1000×105 Pa、900×105Pa三种情况选取。

图3-45 支承板的基本结构

图3-46 支承板在动模中的位置

(2)动模支承板的加强形式 当垫块间距L较大,或支承板厚度H较小时,可借助推板导柱或采用支柱,增强对支承板的支承作用,如图3-47所示。

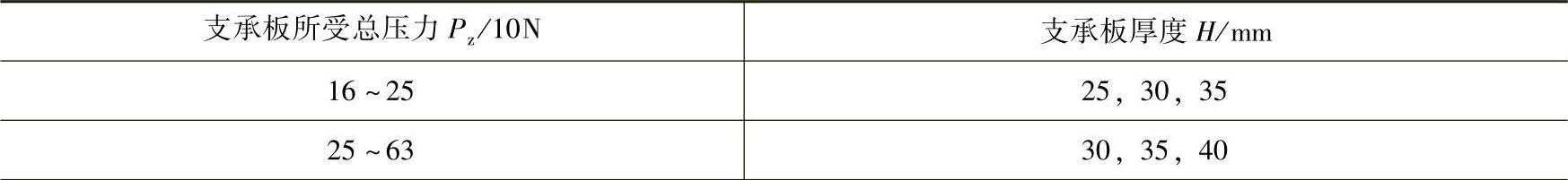

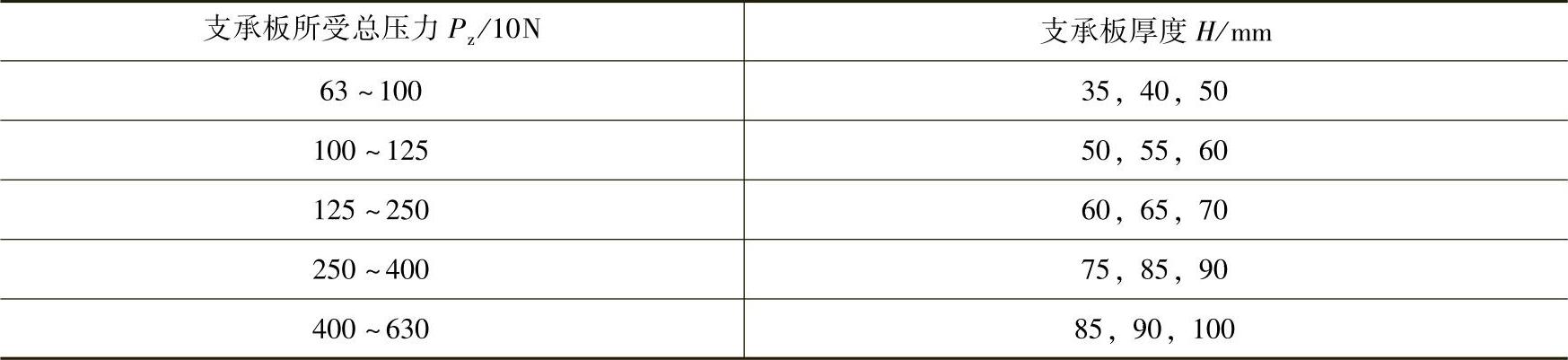

(3)支承板厚度推荐值 动模支承板厚度推荐值见表3-19。

表3-19 动模支承板厚度推荐值

(续)

图3-47 动模支承板的加强形式

1—导柱 2—支承板 3—推板导柱 4—推板导套 5—挡圈

(4)选择支承板厚度的原则

1)铸件分型面投影面积较大时,支承板厚度取较大值;反之,取较小值。

2)在投影面积相同的情况下,压射比压大时,支承板厚度取较大值;反之,支承板厚度取较小值。

3)当模座上的垫块设置在支承板长边的两端时,支承板厚度取较大值;设置在支承板短边的两端时,取较小值。

4)采用不同套板时,套板底部厚度为支承板厚度的0.8倍。

4.垫块的设计

垫块又称模座,是支承模体承受机器压力的构件。其一端与动模体结合组成动模部分,另一端则紧固在压铸机的动模墙板或通用模座上。模座的两端面在锁紧时承受压铸机的锁模力。所以,两端面应有足够的受压面积,在推出铸件时模座又受到较大的推出反力,因此模座与动模板的紧固形式必须稳固可靠。在模体较小的情况下,还可用以调整模具的总高度,以满足压铸机模板最小间距的要求。

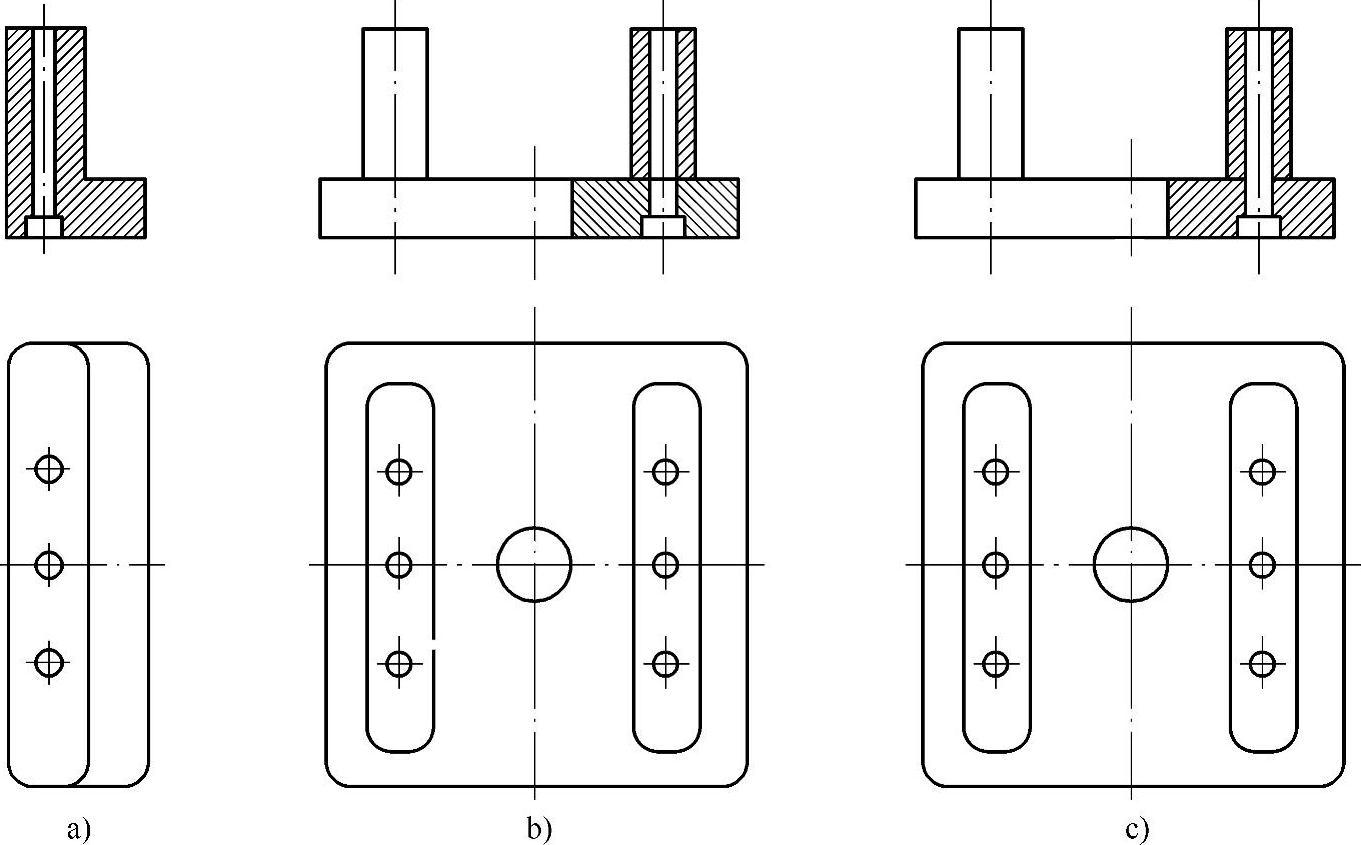

模座的基本形式有角架式、积木式和整体式3种,如图3-48所示。

角架式模座的结构简单,制造方便,且质量轻、节省材料,适用于小型模具,如图3-48a所示。

积木式模座由垫块和动模座板组成,使用比较普遍,适用于中、小型模具,如图3-48b所示。

图3-48 几种常用的模座形式

a)角架式模座 b)积木式模座 c)整体式模座

整体式模座是整体铸出的,其强度和刚性都较高,适用于大、中型模具,如图3-48c所示。

垫块可采用GB/T 4678.15—2003。该标准零件和动模座板组合成积木式模座,使用较普遍,适用于中、小型压铸模。其尺寸范围为:A×B×H=200mm×80mm×32mm~1000mm×250mm×125mm。在选用垫块厚度时,应使其有足够的承压面积,并且垫块和动模座板及安装板的紧固形式须牢固可靠。

垫块高度B应满足推出机构的空间高度及推出行程的要求。同时,它还可以用来调整压铸模的总高度,以适应压铸机的最小间距。

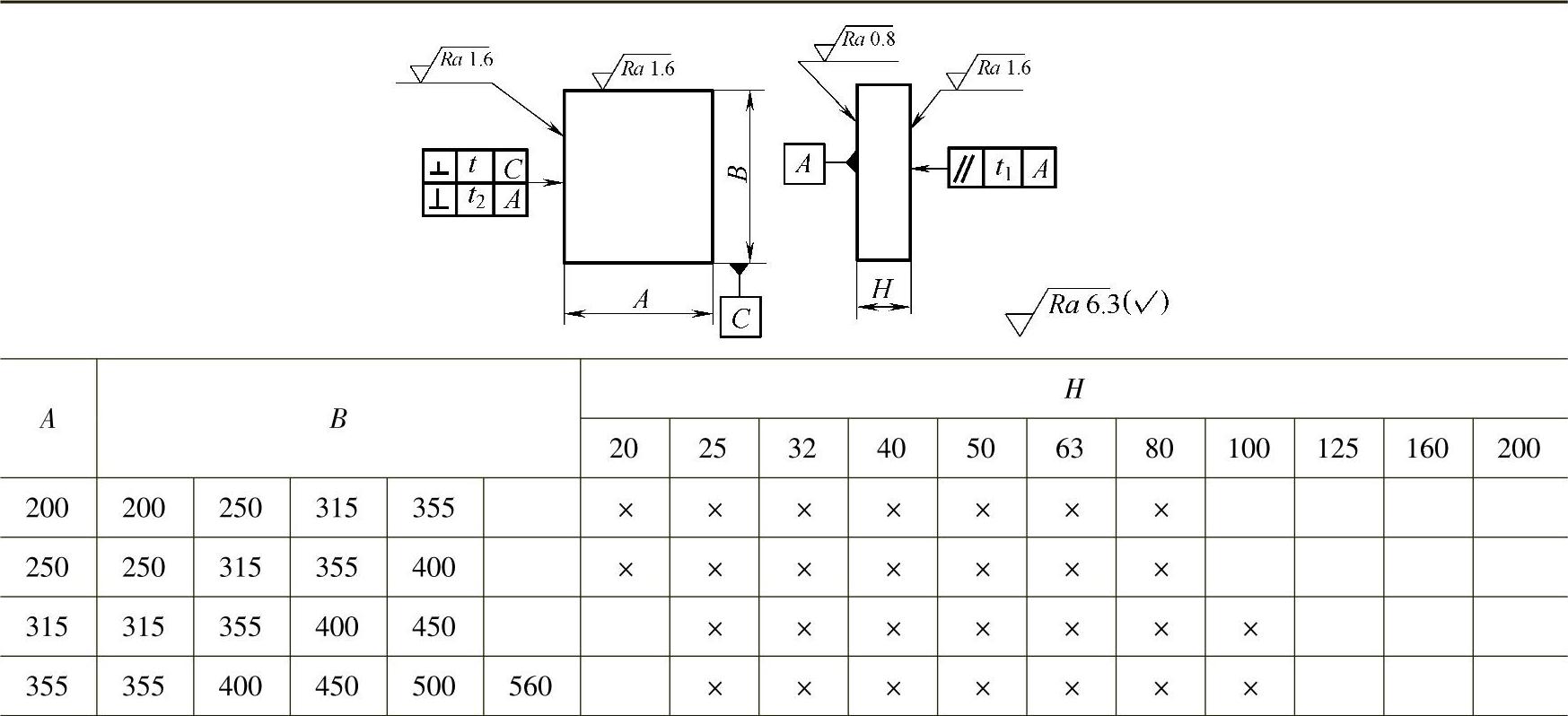

5.模具座板的设计

定模和动模的座板的标准尺寸系列见表3-20。

表3-20 模具座板的标准尺寸系列 (单位:mm)

(续)

注:1.全部倒角C2。

2.用作套板时,H已留加工余量。A、B尺寸小于315mm时,加工余量为0.2~0.3mm;315~630mm时,加工余量为0.4~0.6mm,用作套板、支承板时,公差等级按GB/T 1801—2009的规定。

3.用作套板时,基准面的几何公差按GB/T 1184—1996,t、t1的公差等级为5级,t2的公差等级为7级。用作

座板、支承板时,几何公差按GB/T 1184—1996的规定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。