压铸机是压铸生产的专用设备。设计压铸模时必须熟悉压铸机的特性和技术规范,然后通过必要的计算后选用合理的压铸机。

1.压铸机的分类

压铸机通常按压铸形式分为热室压铸机和冷室压铸机两大类。冷室压铸机又因压室放置的位置和方向不同又分为立式和卧式两种形式。

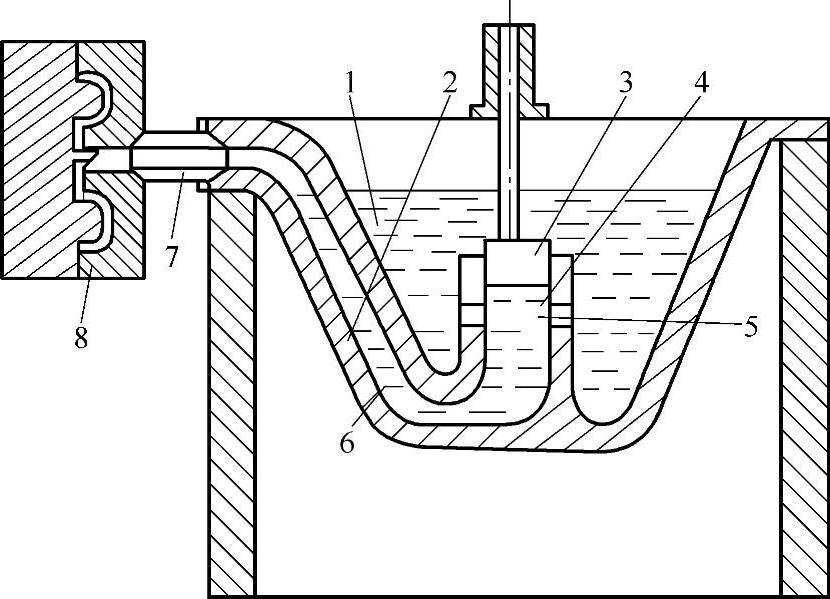

图3-1 热室压铸机压铸过程示意图

1—金属液 2—坩埚 3—压射冲头 4—压室 5—进口 6—通道 7—喷嘴 8—压铸模

(1)热室压铸机的结构和特点 热室压铸机的压室浸在保温坩埚的液体金属中,压射部件装在坩埚上面,其压铸过程如图3-1所示。当压射冲头3上升时,金属液1通过进口5进入压室4内;合模后,在压射冲头下压时,金属液沿着通道6经喷嘴7填充压铸模8;冷却凝固成型后,压射冲头回升,然后开模取件,完成一个压铸循环。

热室压铸机的特点是操作程序简单,容易实现生产自动化,生产效率较高。浇注系统较其他类型的压铸机所消耗的金属材料少。金属液从液面下进入压室,杂质不易带入,工艺参数稳定,压铸件质量较好。热室压铸机通常仅适用于压铸铅、锌等低熔点的合金,国外正在研究适用于铝、镁等较高熔点合金压铸的特殊材料和措施,以扩大热室压铸机的使用范围。

热室压铸机与冷室压铸机的区别仅在于浇注机构不同。热室压铸机的特征是压室与熔炉紧密地连成一个整体,而冷室压铸机的压室和熔炉是分开的,两种压铸机的合模机构是一样的。

(2)冷室压铸机的结构和特点

1)卧式冷室压铸机。卧式冷室压铸机的压室中心线垂直于模具分型面,称为水平压室。压室与模具的相对位置及其压铸过程如图3-2所示。合模后,金属液浇入压室2,压射冲头1向前推进,将金属液经浇道压入型腔6;开模时,余料8借助压射冲头前伸的动作离开压室,与压铸件一起取出,完成一个压铸循环。为了使金属液在浇入压室后,不至于自动流入型腔,应在模具内装设专门机构或将浇口安放在压室的上部。

图3-2 卧式冷室压铸机压铸过程示意图

a)合模 b)压铸 c)开模

1—压射冲头 2—压室 3—金属液 4—定模 5—动模 6—型腔 7—浇道 8—余料

冷室压铸机的压室工作条件比热室好,金属液进入型腔时转折少、压力损耗小,有利于发挥增压机构的作用。卧式冷室压铸机一般设有偏心和中心两个浇注位置,可任意调节,供设计模具时选用。压铸机的操作程序少,生产率高,设备维修方面容易实现自动化,适用于压铸有色及黑色金属。

2)立式冷室压铸机。立式冷室压铸机压室的中心线平行于模具的分型面,称为垂直侧压室。压室与模具的相对位置及其压铸过程如图3-3所示。合模后,浇入压室2中的金属液3,被已封住喷嘴孔的反料冲头8托住;当压射冲头向下压到金属液面时,反料冲头开始下降(下降高度由弹簧或分配阀控制)打开喷嘴6,金属液被压入型腔;凝固后,压射冲头退回,反料冲头上升,切断余料9,并将其顶出压室,余料取走后,反料冲头再降到原位,然后开模取出压铸件,完成一个压铸循环。

立式冷室压铸机由于增加了反料机构,因而结构复杂,操作也比卧式冷室压铸机困难,所以应用越来越少。立式冷室压铸机的最大特点就是在压铸前反料冲头堵住了喷嘴,能够压射具有中心浇口的零件,而有些零件只能用中心浇口压铸,因而立式冷室压铸机还有一定的应用。金属液进入型腔时经过转折,消耗部分压射压力。余料未切断前不能开模,影响压铸机的生产率。

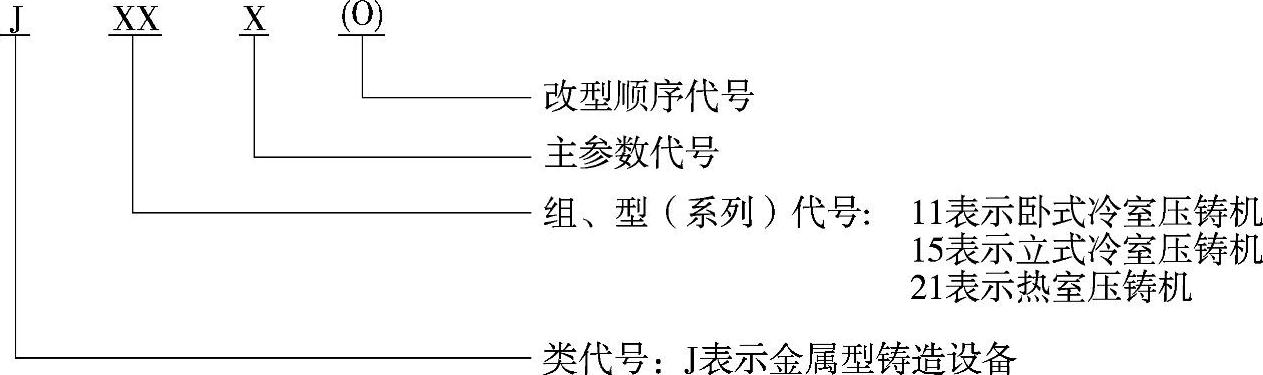

2.国产压铸机代号和压铸机参数

根据JB/T 3000—2006《铸造设备型号编制方法》规定,国产压铸机代号的意义如下:

图3-3 立式冷室压铸机压铸过程

a)合模 b)压铸 c)开模 1—压射冲头 2—压室 3—金属液 4—定模 5—动模 6—喷嘴 7—型腔 8—反料冲头 9—余料

注:O——用字母表示;X——用数字表示。

如果企业为了识别其他企业生产的同类产品,而需在型号上表示时,允许在类代号处加特定代号。

型号中的主参数代号为压铸机锁模力(合型力)的1/100(当折算值小于1时,则应在折算值前加数字“0”组成主参数代号。当折算值大于1时,则取整数),合型力的单位为kN。例如,J1116表示合型力为1600kN的卧式冷室压铸机。

为了满足国民经济各部门的最大需要,实现产品的系列化、通用化,我国于2000年制定了压铸机的基本参数(JB/T 8083—2000)。标准除规定了冷室压铸机和热室压铸机的主要参数锁模力(合型力)外,还对各类压铸机的基本参数做了规定。标准规定,热室压铸机主要有6种规格,锁模力630~6300kN;立式冷室压铸机主要有6种规格,锁模力630~6300kN;卧式冷室压铸机主要有12种规格,锁模力630~25000kN。此为根据用户需要,还允许生产合型力为31500kN、40000kN的卧式冷室压铸机,合型力为10000kN的立式冷室压铸机和合型力为250kN、160kN、100kN、63kN的热室压铸机。

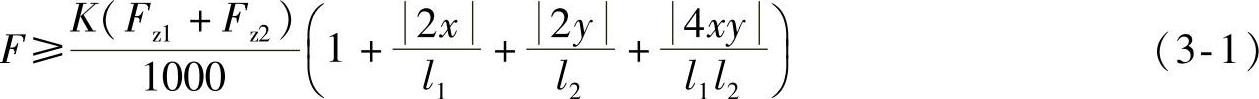

3.选用压铸机时有关计算

(1)确定压铸件所需压铸机的锁模力 锁模力是选用压铸机时首先要确定的参数。锁模力的作用主要是为了克服压铸时与分型面上金属的投影面积有关的胀型力,和由侧面胀型力引起锁模方向上的分力,以锁紧模具的分型面,防止分型面处在压铸时分开产生金属飞溅,保证铸件尺寸精度。压铸件所需压铸机的锁模力F(kN)可按下式计算

式中K——安全系数,K=1~1.3;

x、y——胀型力合力作用中心的坐标(直角坐标的原点取在压铸机的中心)(m);

l1、l2——压铸机拉杆在坐标方向上的距离(m);

Fz1——与分型面上金属的投影面积有关的胀型力(N);

Fz2——由侧面胀型力引起的沿锁模力方向上分力(N)。

式中p——压射比压(Pa);

——压铸件、浇口、溢流槽和余料部分金属在分型面上的投影面积(m2)之和;

——压铸件、浇口、溢流槽和余料部分金属在分型面上的投影面积(m2)之和;

(https://www.xing528.com)

(https://www.xing528.com)

图3-4 型腔偏离压铸机压力中心

对斜锁、斜滑块抽芯机构

Fz2=pSgtanα(3-3)

式中 Sg——侧面活动型芯成型处的投影面积(m2);

α——楔紧块斜角。

对液压抽芯机构

Fz2=(pSg-0.785D12p1)tanα(3-4)

式中 D1——液压抽芯器活塞直径(m);

p1——液压抽芯管路压力(Pa)。

模具上型腔偏离压铸机的压力中心(图3-4)时,由于偏心的胀型力会引起压铸模分型面张开,因此,按上述公式计算的锁模力还必须用与动定模板面尺寸有关的公式校核,即

式中 L0——胀型力合力作用的中心至压铸机压力中心的距离(m);

L1——模具边缘至压铸机的中心距离(m)。

克服受力不平衡的措施可以通过有限量地调节压室的位置或加大模具,使模具胀型力中心尽量靠近压铸机压力中心。

(2)压室容量的估算 校核公式如下

式中 m1——压铸机压室可容纳的金属液的质量(kg);

∑m——浇入压室的金属液质量(kg);

V1+V2+V3——压铸件的体积、浇注系统和排溢系统的体积、余料体积之和(cm3);

ρ——合金密度(g/cm3),锌合金为6.3~6.7g/cm3,铝合金为2.6~2.7g/cm3,镁合金为1.7~1.8g/cm3,铜合金为8.3~8.5g/cm3。

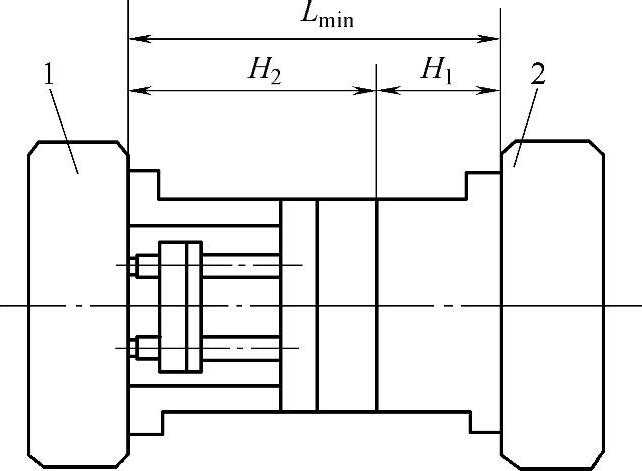

(3)开模距离的核算及其他 每一台压铸机都具有最小合模距离和最大开模距离,所以需要核算。

1)模具的总厚度应大于压铸机的最小合模距离(图3-5),即

Hc>Lmin+K(3-7)

式中 Hc——合模后模具的总厚度,即Hc=H1+H2,若采用通用模座时,应包括通用模座厚度尺寸,若采用附加垫板时,应包括垫板厚度尺寸;

Lmin——最小合模距离;

K——安全距离(一般取20mm)。

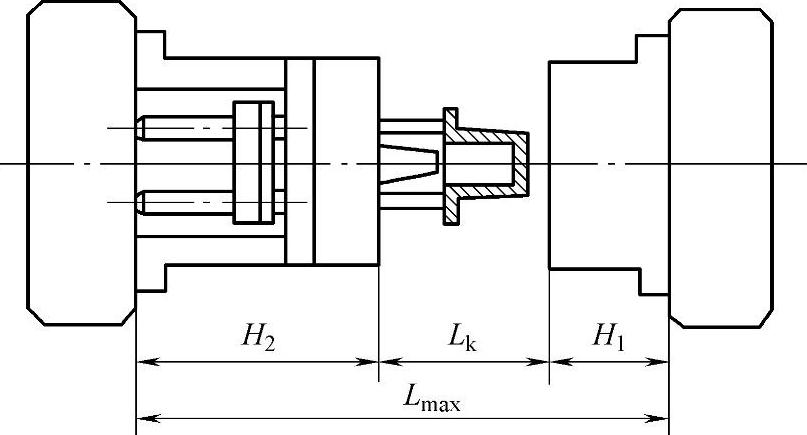

2)压铸机的最大开模距离减去模具总厚度后留有能取出压铸件的距离(图3-6),即

Lk<Lmax-Hc(3-8)

式中 Lk——开模后能够取出压铸件(包括浇注系统)的最小距离,视模具结构及压铸件尺寸而定;

Lmax——最大开模距离;

Hc——合模后模具的总厚度,Hc=H1+H2。

图3-5 最小合模距离

1—压铸机活动板(H1为定模厚度)

2—压铸机固定板(H2为动模厚度)

图3-6 最大开模距离

此外,还应估算所需的开模力和推出力,应小于所选压铸机的最大开模力和顶出力;核算压铸机的顶出行程是否足以使压铸件推出模具;核算模具外形尺寸是否能碰上压铸机的拉杆,模具能否安装在所选的压铸机上等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。