人类现实世界是一个由众多类型的三维几何形状组成的集合体,因此在计算机辅助设计中,三维造型技术是一项核心技术。近30年来,它经历了线框图、表面建模和实体建模3个阶段。

1.传统造型方法——几何造型和实体造型

传统的几何造型(Geometric Modeling)是CAD图像核心系统中的重要内容。一个完整的几何模型,既包括形体各部分的几何形状及空间的布置,又包括各部分之间的连接关系。前者称为几何信息,后者称为拓扑结构。构造几何模型的理论、方法和技术,称为几何造型技术。

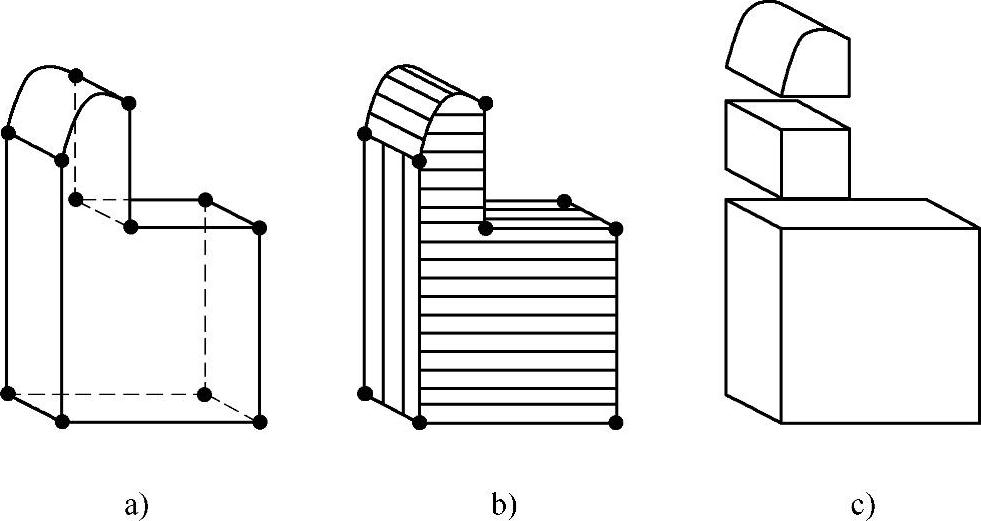

(1)线框造型(Wire Frame Modeling)线框造型是计算机辅助技术发展过程中最早应用的三维建模模型,如图2-14a所示。这种模型由一系列空间直线、圆弧和点等基本元素组合而成,用来描述产品的轮廓外形,并在计算机内生产相应的三维映像,从而可以自动实现视图变换和空间尺寸协调。

用线框建立的物体模型,由于只有离散的空间线段,没有实在的面,所以比较容易处理。这种物体模型数据存储量小,各种变换的计算量少。但线框模型存在着严重的缺陷,如构造的图形含义不确切,不能反映物体的几何特征(如体积、面积、惯性矩等)。20世纪60年代美国Lockheed飞行公司研制的CADAM系统、McDonnell Douglas飞行公司研制的CADD系统及Ceneral Motor汽车公司的AD2000系统等均基于线框造型技术。

(2)曲面造型(Surface Modeling)曲面造型利用各种曲线、曲面来拟合逼近物体的表面,又称表面建模,如图2-14b所示。目前已有多种曲面造型方法,如样条函数、参数样条曲线和曲面、孔斯曲面等。其中B样条曲线是指利用B特征多变性控制B样条,而用B特征网格顶点控制B样条曲面,在曲线和曲面的设计上显示了较强的生命力,有非常明确的局部性质。B样条基函数的特点是:在有限的若干节点区间内,其值不为零,在其余区间内,其值均为零。在修改值点时,只有有限的几个区域受到影响而不牵动全局。此外,在逼近性、控制性、表达式幂次、计算的复杂程度等方面,B样条也都优于贝齐尔方法。所以,B样条是构造曲线、曲面的有效方法。英国的DUCT系统、美国的CAMAX系统就是基于曲面造型技术的。

(3)传统的实体造型 所谓传统的实体造型方法就是以几何造型为基础的实体造型,如图2-14c所示。在实体造型系统中,三维形体均以实体表示,其几何信息和拓扑信息完备。复杂的形体通过简单体素的布尔运算(交、并、差、补等)而构成。Reauicha在1983年曾详细分析了一些实体造型系统,他把实体造型系统分为几种,其中主要是构造实体几何模型(Constructive Solid Geometry,CSG)和边界表示 模 型(Boundary Representation,B-rep)。除此之外还有扫描(Sweep)表示方法和分割表示法等构造的模型,其基本理论和方法已日益成熟。基于实体造型技术的软件有美国斯坦福大学的Geomod系统、罗彻斯特大学的PADL系统、日本北海道大学的TIPS系统和英国剑桥大学的BUILD系统等。

在工程技术界,通常把图样比作工程师的语言。实体造型技术在计算机辅助设计中实际应用后,上述说法将受到实体造型新技术的严峻挑战。这是因为,传统的工程设计方法是设计人员在图样上利用几个不同投影视图来表示一个产品的设计模型,图样上会有很多人为的规定、标准、符号和文字描述。特别是复杂产品的设计,图样的表达极为烦琐。由于一个人的能力总是有限的,设计人员不可能在图样的每一个视图中所画的所有线条、符号和标记,都能正确无误地描述一个复杂的三维产品模型。因此,尽管有层层设计主管检查和审批,图样上的错误仍不可能完全避免,正如不能要求一个程序或一个软件没有任何错误一样。所以,传统的设计方法严重影响着产品的设计制造周期和产品的质量。

图2-14 三维建模系统的类型

a)线框造型 b)曲面造型 c)实体造型

利用实体造型技术进行产品设计时,设计人员可以在计算机上直接进行三维设计,犹如孩子玩积木游戏,马上在显示器上见到的所设计产品的真实三维模型。所以,这是工程设计方法的一个突破,它将从根本上改变传统的设计方法。据美国“Aviation Week and Space Technology”报道,波音777客机的机体设计中,50%的零件是用三维实体进行设计的。这也反映了产品设计中的一个总趋势,即产品零件的形状、结构越复杂,更改越频繁,采用三维实体造型的优越性就越突出。

当零件在计算机中建立模型后,工程师就可以在计算机上很方便地进行后续环节的设计工作,如部件的模拟装配、总体布局、管路铺设、运动模拟、干涉检查、工艺优化等。所以,它为在计算机集成制造(CIMS)和并行工程(CE)思想指导下,实现整个生产环节采用统一的产品信息模型奠定了基础。

2.新一代的实体造型技术——特征造型

随着CAD/CAE/CAM一体化技术的发展,传统的几何造型技术越来越显示出不足,主要表现在以下几个方面:(https://www.xing528.com)

1)数据库尚不完备。几何建模系统仅用来定义几何形体,而难以将有关零件的表面粗糙度、公差、材料等公益信息同步存入数据库。

2)在表达零件的数据结构的抽象层次上,只能支持低层次的几何、拓扑信息(如点、边、面或含有立体基和布尔算子的二叉树),而没有工程含义(如定位基准、表面粗糙度、公差等信息)。

3)设计环境欠佳。在使用几何建模系统构造零件时,难以进行创造性设计,同时对设计修改也不方便。

因此,传统的几何造型将导致产品在设计和制作中信息处理中断,人为干预量大,使后续的CAD/CAE/CAM一体化难以实现。

20世纪80年代以来,为了满足CIMS技术发展的需要,人们一直在研究更加完整的描述几何体的实体造型技术。这种技术对几何形体的定义不仅限于名义形状的描述,还应包括规定的公差、表面处理及其他制造信息和类似的几何处理。这种包含制造等信息的造型方法称为特征造型(Feature Modeling),基于特征的造型技术,称为特征造型技术。这种面向设计过程、制造过程的特征造型方法,克服了几何造型的缺陷,是一种理想的产品模型。

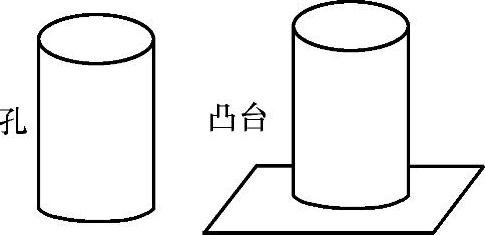

1985年,美国的Pratt Wilson在加工时发现,即使被加工的孔是圆柱面,且作为被加工的凸台也是一个圆柱面,如图2-15所示,但对于同一几何体素而言,在加工处理时却也完全不同,为此提出了基于特征的造型技术。特征是产品设计与制造感兴趣的对象,例如“孔“、“槽”等形状特征,在这里就不再表示为“圆柱”、“立方体”等几何对象了。这种技术是将特征作为产品描述的基本单元,并将产品描述成特征的集合。每一个特征,通常又用若干属性来描述,以说明形成特征的制造工序类别及特征的形状、长、宽、直径、角度等以满足生产的要求。属性还可以包括一些子属性(或称基元),以进一步说明和定义属性,同时还需要定义特征的层次、特征之间的关系及特征相对于初始形状或毛坯的位置,以确定加工方法和工序余量等参数。

图2-15 加工的孔和凸台

由此可见,替代实体建模的体、面、线和点,而进入特征数据结构的是零件、特征、属性和基元,后者不仅包括几何和拓扑信息,而且还包括制造工艺等信息在内。

目前特征造型技术已逐步完善,具有特征造型功能的商品化系统不断出现,它们共同具有的特点包括:

1)参数化设计功能。主要用以提高系统的修改性能。传统的实体造型系统的可能修改性差,如常用的AutoCAD系统,如果需要对一个零件进行修改,必须从头开始输入,因为需要给出精确的位置才能修改。但在产品设计中,往往希望能自动修改,只要绘出一个图,建立一个尺寸模型,当给出一个尺寸后,系统便自动修改模型。例如,系统中有一个桌子,且桌上放了一本书,若修改桌子尺寸(如把桌子升高),则希望桌子及桌面上的书也随之抬高,而不需要另外输入有关书的位置变化参数。这些只有特征造型系统能做到,因为特征造型系统具有特征参数化设计功能,使系统具有较好的修改功能。

2)基于特征设计思想。目前的实体造型系统从一开始就设计得很详细,所有面、边、点及拓扑信息均有,设计得过分仔细,而没有注意概念设计。在工程设计中,一般分为初步设计和详细设计。初步设计不要求很细,因为概念有时会改变,如果设计得很详细,则速度很慢,不符合实际要求。

另外,传统实体造型系统难以与CAPP和CAM一体化。由于CAPP、CAM需要工艺信息,但现行的实体造型系统无法提供,所以在目前的CAPP系统中自己具备建模功能,不但使系统庞大,而且互相脱节。而特征造型系统从一开始就基于特征设计,将一些工艺信息如表面粗糙度、公差、槽等都已建在特征模型中,CAPP、CAM只需要从中提取即可。

3)采用通用数据交换标准。目前一些大型的实体造型系统或其他种类系统(如结构分析系统等)都各自采用自己的系统,欲将其造型数据传送到CAPP、CAM中,都缺乏有效的数据传输系统。当前大多采用IGES通用的数据传送标准,仅是一些二维或简单的三维信息,所以它的信息代码不全,使传送的信息容易丢失。而特征造型系统将采用新的数据传送标准,具有形状特征、尺寸公差、工艺信息等信息代码,从而使数据传输高效、正确。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。