1.参数选择

(1)宽长比B/L宽长比为轴瓦宽度.与轴瓦中径周长.之比,B/L=1时承载能力最大,故通常取B/L=0.6~2.0。

(2)内外径比.o/Di内外径比为轴承外径.o与内径.i之比。内径.i取决于转子直径.s,它应比.s大一些,完全避开止推环和转子间的过渡圆角,并保证有足够的缝隙供润滑油通过。

轴承外径.o根据轴承上的载荷决定,使瓦面上的压力.m在1.5~3.5MPa为宜。进油温度能严格控制、有均载结构的可倾瓦块推力轴承,.m可提高到6~7MPa。

由于希望B/L≈1,所以.o/Di与瓦块数.呈一定的对应关系,考虑到瓦块数不宜过多,通常取.o/Di=1.2~2.4。

(3)瓦块数.瓦块数.最少为3,多数为6~12,最多有达20块以上的。瓦块数过多,承载能力下降,且增加制造、安装调整的困难。瓦块数少,轴承温升高。

(4)填充系数.填充系数.为瓦面中径周长之和ZL与轴承中径周长π.m之比。建议取.=0.7~0.85,.值过大,瓦与瓦之间的距离即油沟宽度过小,由前瓦放出的热油易进入下一瓦,使进瓦油温高,油粘度降低,影响承载能力。.值过小,使轴瓦工作面积减少。

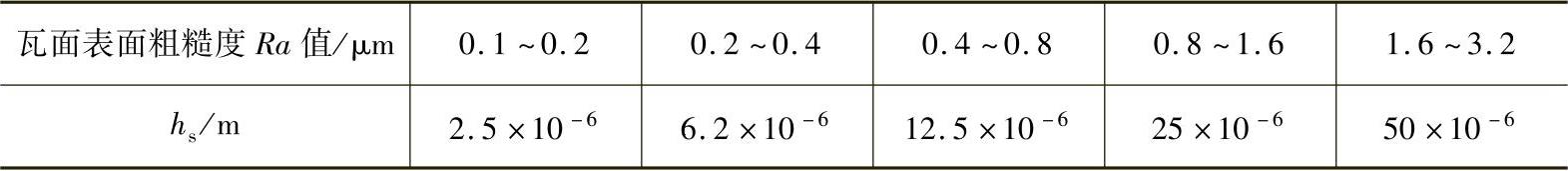

(5)最小油膜厚度极限值.2min不考虑制造与安装误差的最小油膜厚度安全值.s可根据表面粗糙度Ra值查表3-14。.2min值应在.s上增加制造与安装误差。不作精细计算时,可取.2min=(10~50)×10-6m。

表3-14 最小油膜厚度安全值.s

(6)润滑方式与润滑油温度 推力轴承的润滑主要有两种方式:油池润滑和压力供油润滑(图3-3)。为降低搅油功耗,高速轴承不宜用油池润滑。

油池润滑时温度为.1的冷油从内侧进入轴瓦,同时混入有温度为.2的热油,故进瓦油温.i近似取为

. i=(.1+.2).2 (3-36)

压力供油润滑时,进瓦油温即为供油油温。通过轴瓦后,油的温度升高,温升为Δ.。油膜最高油温约为

. max=.i+1.5Δ. (3-37)

进瓦油温.i宜控制在40~60℃,油的温升Δ.最好在20℃左右。使用矿物油,最高油温不宜超过120℃。

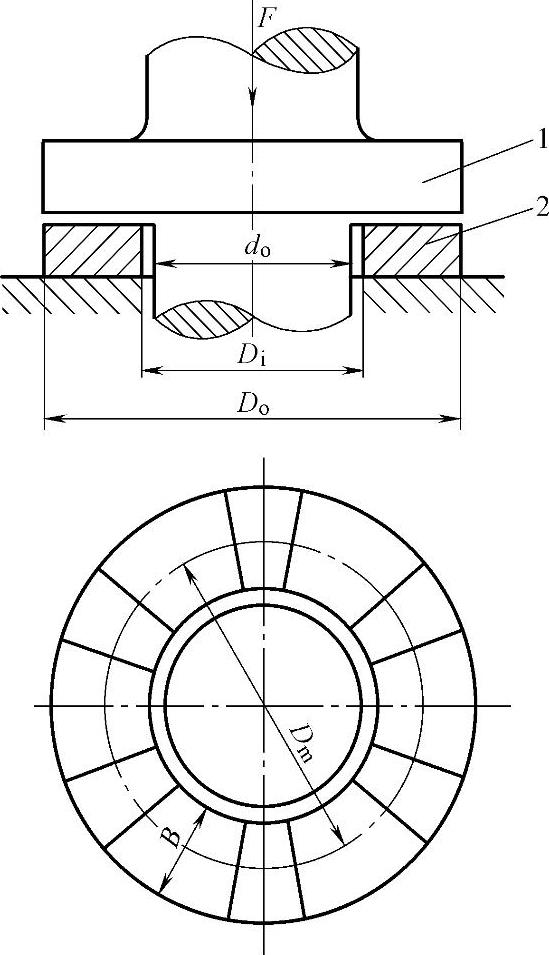

2.平面固定瓦推力轴承

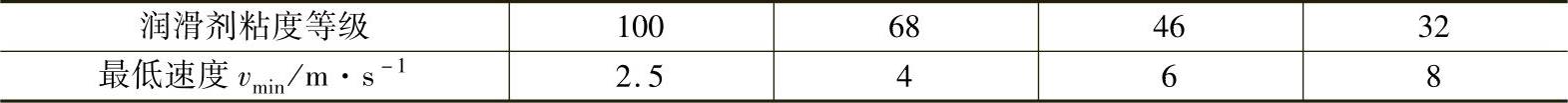

理论上说,如图3-4所示的平面止推环与平面瓦不可能形成动压作用。实际上,由于微量的表面起伏,运转时热膨胀引起的微小尺寸变化在一定的速度下也能产生动压作用。不同润滑油粘度时能产生动压作用的速度见表3-15。

这种轴承的性能不能精确地预测,只能作近似计算,最大载荷、功耗、润滑油流量分别按式(3-38)、式(3-39)、式(3-40)计算。

式中,.是载荷(N);.o为轴瓦外径(mm);.i为轴瓦内径(mm)。

. μ=70×10-6FnDm (3-39)

式中,.μ是摩擦功耗(W);.是轴的转速(r/s);.m是轴瓦中径(mm)。

.=2.1×10-12FnDm (3-40)

式中,.是流量(m3/s)。

图3-3 推力轴承的润滑方式

a)压力供油润滑 b)油池润滑 .f—供油流量 .s—侧泄流量 .1—进油油温 .2—出油油温 .i—进瓦油温

图3-4 推力轴承的组成

1—止推环 2—扇形瓦

表3-15 产生0.5MPa承载能力的最低速度(https://www.xing528.com)

图3-5 斜—平面固定瓦推力轴承

3.斜—平面固定瓦推力轴承

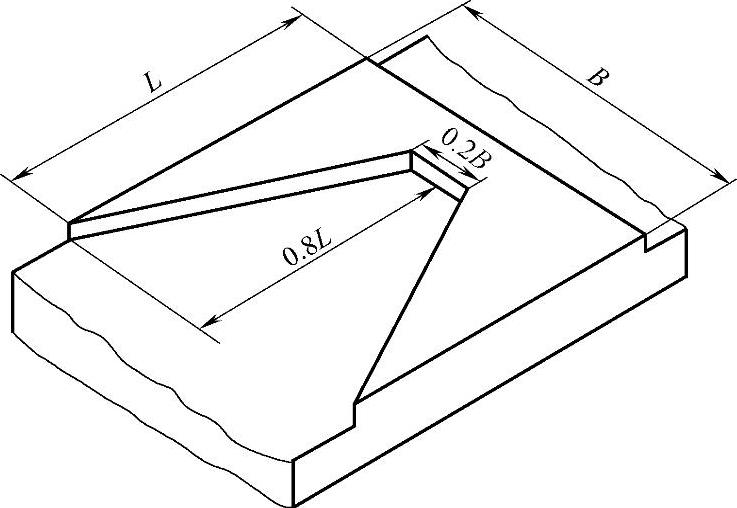

此类轴承主要用于中、小尺寸的推力轴承,最大直径约为0.6m,瓦面分为斜面和平面两部分(图3-5)。转子转动时止推环与瓦的斜面构成油模,在斜-平面上形成动压油膜。对于立轴,由平面部分承受全部静载荷。

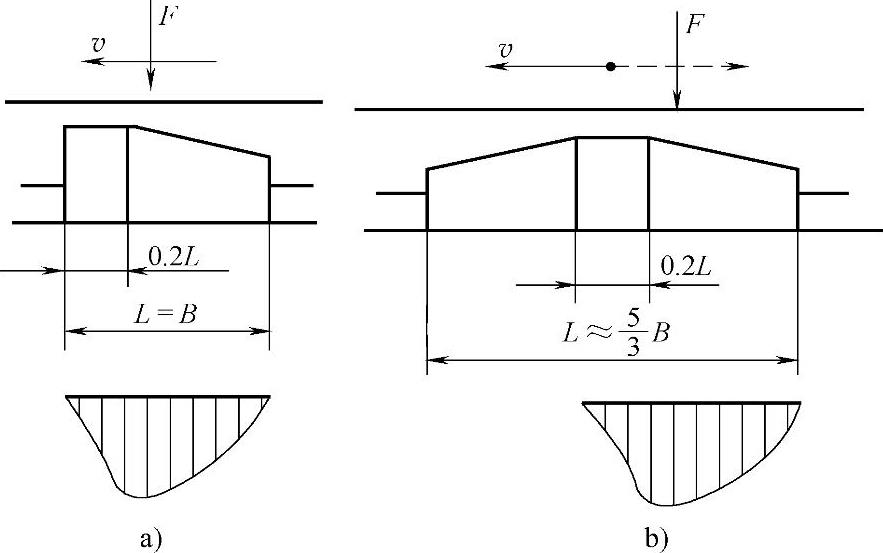

单向和双向转动的推力轴承,其瓦块沿轴承中径周长方向的轮廓,如图3-6所示,按图示比例尺寸轴承承载能力最佳。

双向旋转时,B/L=3.5,只有一个斜面起作用,和单向旋转的轴承相比,瓦块数约少1.3,承载能力约小35.,功耗约低20.。

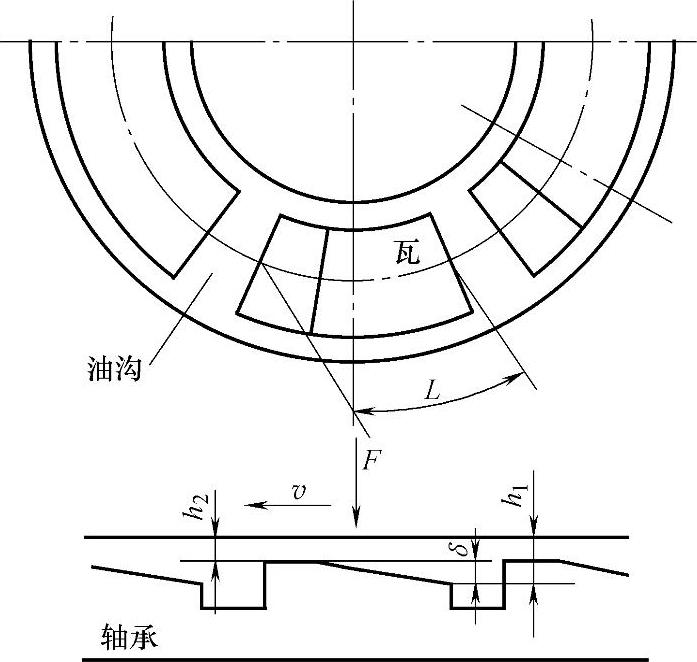

4.阶梯面固定瓦推力轴承

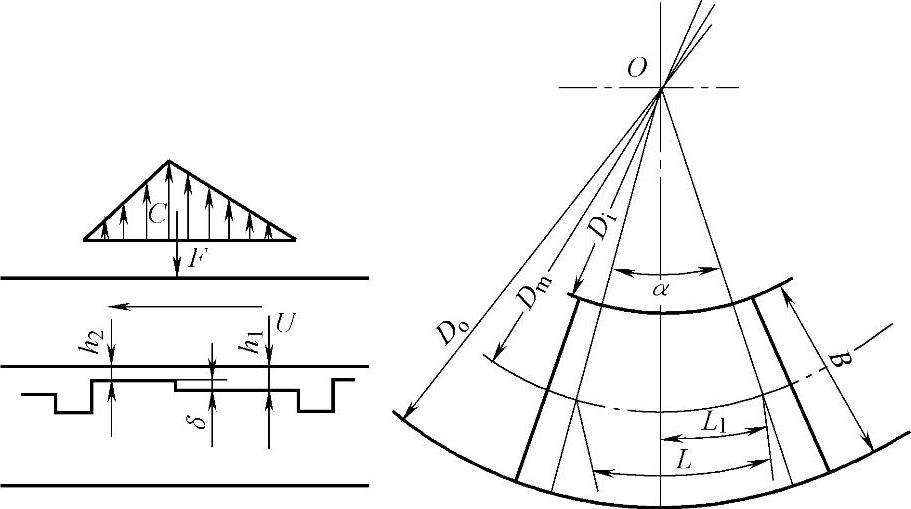

阶梯面固定瓦推力轴承(图3-7)结构最简单,主要用于小型轴承。每一瓦面由高度差为.的两平行平面组成。根据流体动力润滑的要求δ=h1-.2,应该近似等于最小油膜厚度.2,所以.是极小的值。这样小的.切削加工比较困难,可用压痕法、腐蚀法等制出阶梯面。

图3-6 斜—平面固定瓦块轴向轮廓

a)单向旋转 b)双向旋转

图3-7 阶梯面固定瓦推动轴承

运转中,当间隙比a=h1/h2=1.866,.1/L2=2.549时,轴承的承载能力最大。这时,计算油膜厚度和功耗的公式分别为

若欲提高承载能力,可将阶梯面制成带阻油边的形式(图3-8)。

图3-8 带阻油边的阶梯面固定瓦

5.可倾瓦推力轴承

可倾瓦推力轴承各瓦能适应工况的变化自动调节斜度,出油端油膜厚度.2相应改变,但间隙.1/h2保持不变(图3-9)。载荷或速度经常变化的大、中、小型轴承均适用,在大型轴承中应用最广。

图3-9 可倾瓦推力轴承

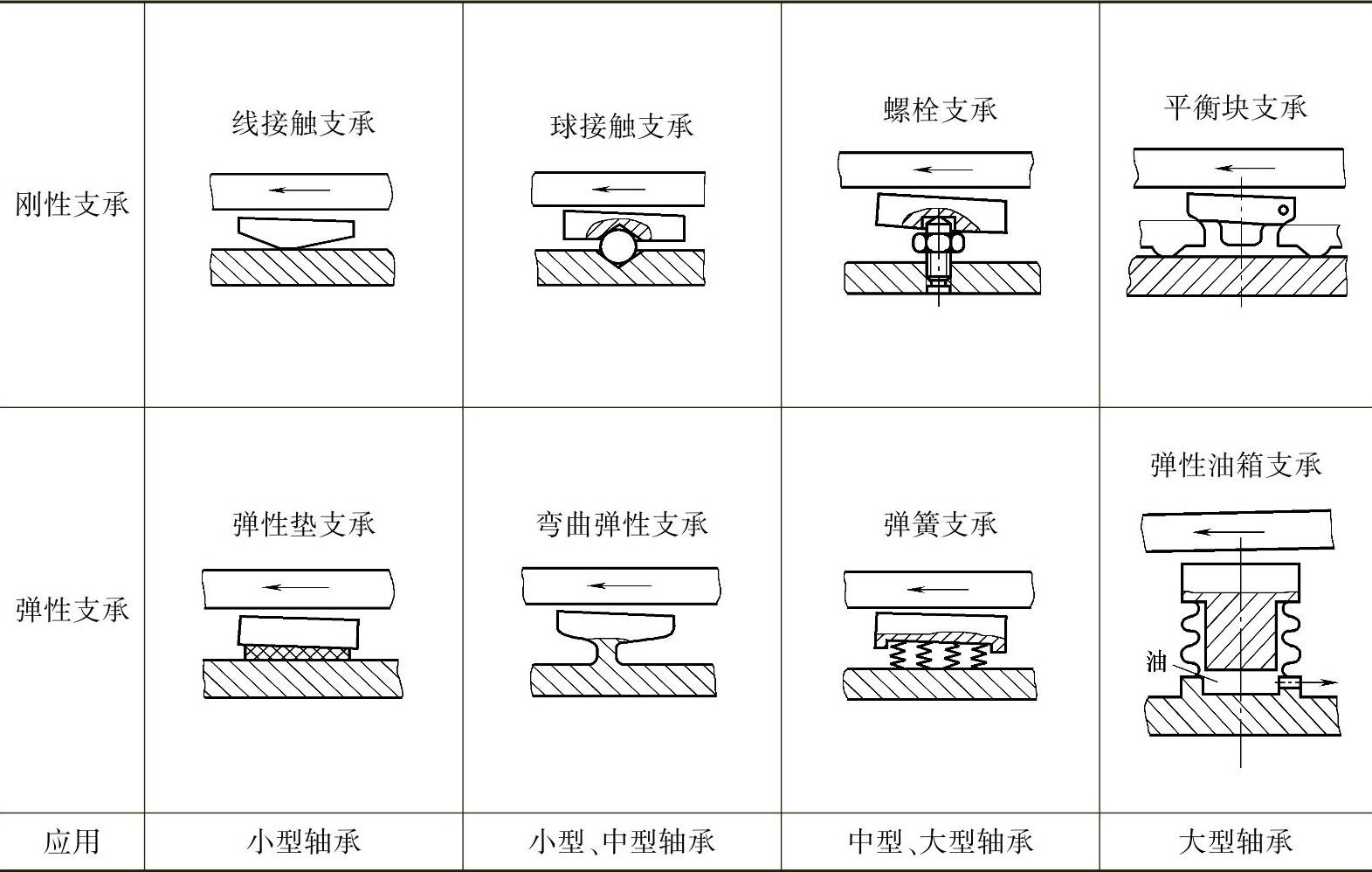

可倾瓦推力轴承的支承方式见表3-16。平衡块支承和波形油箱支承能自动调节,使各瓦载荷趋于均匀,但平衡块式只适用于低速。螺柱支承调整瓦高较为麻烦。

线接触支承、单向旋转的轴承,使承载能力最大的支承点位置和最佳间隙比如图3-10所示。双向旋转的轴承支承点只能取在瓦的中点。

为降低瓦温可以采取下列措施:适当增大瓦间距;改变瓦的形状,切去对承载能力贡献不大的瓦角,甚至采用圆形瓦;在瓦间设置冷却喷管;设置刮油板以刮去瓦上热油;在瓦内设冷却盘管等。后几种方法主要用于大型推力轴承。

图3-10 最佳支撑点位置和间歇比

表3-16 可倾瓦推力轴承的支承方式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。