1.承载能力计算

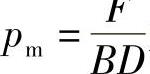

(1)载荷数

式中, 为轴承上的平均载荷,.是轴瓦宽度,.是轴瓦直径;.e是考虑轴颈、轴瓦宽度热膨胀后的有效平均相对间隙;.是转速;.e为计算油温下的油粘度;.是个无量纲数群,它是轴承包角.、偏心率.和B/d的函数。建议单位为:.(N),B、D(m),.e(Pa·s),.(r/s)。

为轴承上的平均载荷,.是轴瓦宽度,.是轴瓦直径;.e是考虑轴颈、轴瓦宽度热膨胀后的有效平均相对间隙;.是转速;.e为计算油温下的油粘度;.是个无量纲数群,它是轴承包角.、偏心率.和B/d的函数。建议单位为:.(N),B、D(m),.e(Pa·s),.(r/s)。

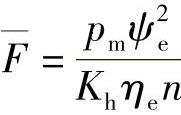

式(3-8)表示轴承在完全同轴时的承载能力,当轴有挠度和两轴承不同轴时,轴承承载能力将下降,用同轴度影响系数.h加以修正,即

,.h值见表3-3。

,.h值见表3-3。

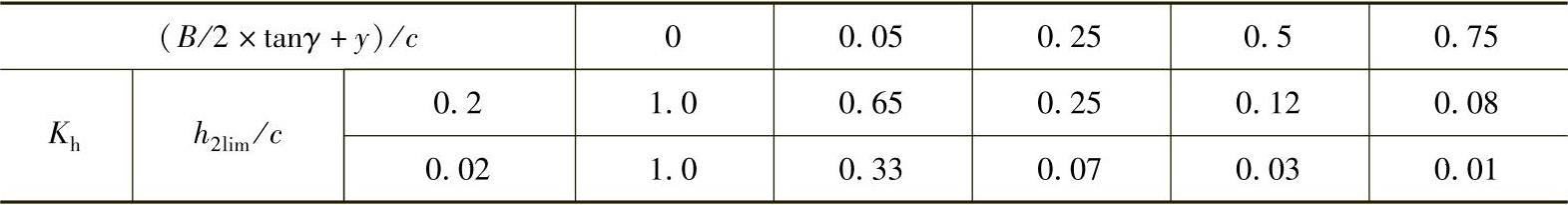

表3-3 同轴度影响系数.h

注:表中.是轴颈倾斜角,.是轴在端面的挠度。

(2)流量数

式中,.是轴承半径间隙(mm),c=R-.;.0是轴承的平均膜厚(mm),.0=.。

不同偏心率极限值下流量数随F/B2的变化曲线如图3-11所示,油绳润滑和滴油润滑能提供的流量可分别从图3-12和图3-13查出。脂润滑需要的供脂量的计算公式为

.=π.gDBh0 (3-10)

式中,.g是供脂量系数,其值和速度有关,.=100r/min时,.g=0.2h-1,.=250r/min时,.g=0.4h-1,.=500r/min时,.g=0.8h-1,.=1000r/min时,.g=2.0h-1。

(3)摩擦功耗 轴承摩擦功耗的计算公式为

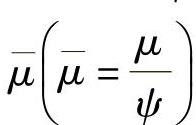

. μ=πμFDn (3-11)

按图3-14,根据.查出 ,计算出μ,即可计算出摩擦功耗。

,计算出μ,即可计算出摩擦功耗。

(4)工作温度 假定不完全油膜径向轴承中摩擦产生的热量全部经轴承座表面散去,进行热平衡计算。

轴承座表面的热流密度.为

式中,.为轴承座散热表面积。

由图3-15,根据.值和空气流动速度在点划线上找到一点,该点的横坐标为轴承座表面温度与环境温度之差。从该点垂直向上,与相应的实线相交,交点的纵坐标为油膜工作温度与轴承座表面温度之差。已知环境温度后即可求出油膜工作温度,它应在润滑剂和轴瓦材料的允许范围内,否则应采取加强散热的措施或改变轴承参数。(https://www.xing528.com)

2.主要参数选取

(1)轴承半径间隙 根据轴颈直径和制造精度选择合适的轴承间隙。一般轴承可按下式选取

.=(0.315.+10.44)μm (3-13)

若制造精度高、对中良好、经过仔细磨合,可按下式选取

.=(0.286.+2.68)μm (3-14)

若制造精度较差,可按下式选取

.=(0.467.+15.83)μm (3-15)

当采用脂润滑时,轴承半径间隙应比油润滑的大2~3倍。

(2)表面粗糙度 建议轴颈表面粗糙度值为Ra=0.2~0.4μm,轴瓦表面粗糙度值为Ra=0.4~0.8μm,一般铰孔和金刚石镗孔就能达到。

(3)最小油膜厚度极限值 最小油膜厚度的极限值取决于轴瓦材料和轴颈、轴瓦两表面的表面粗糙度值,可按下式计算

. 2lim=4.m(Ra1+Ra2) (3-16)

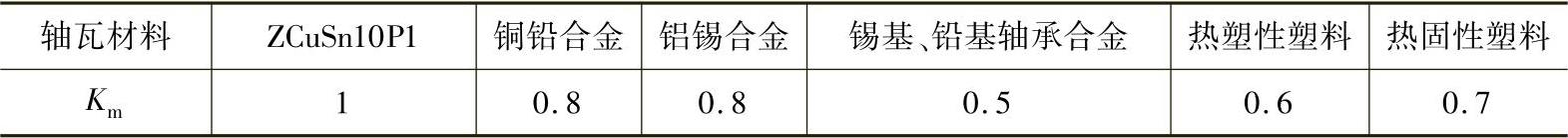

式中,.m是轴瓦材料系数,其值见表3-4;Ra1、Ra2是轴颈、轴瓦表面的表面粗糙度值。

(4)轴瓦宽度 根据宽径比确定轴瓦宽度,不充足供油径向滑动轴承的宽径比应在0.7~1.3之间选取。

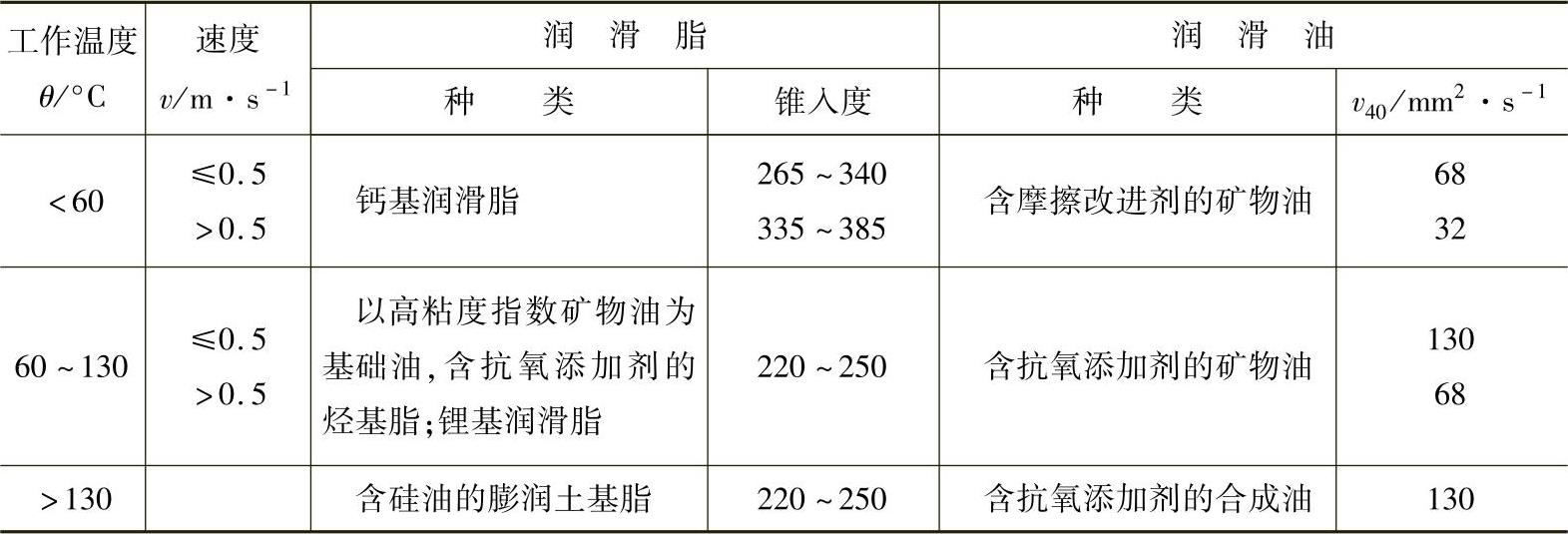

(5)润滑剂的选择 可按表3-5选取润滑剂。

表3-4 轴瓦材料系数.m

表3-5 不完全油脂径向滑动轴承润滑剂选择

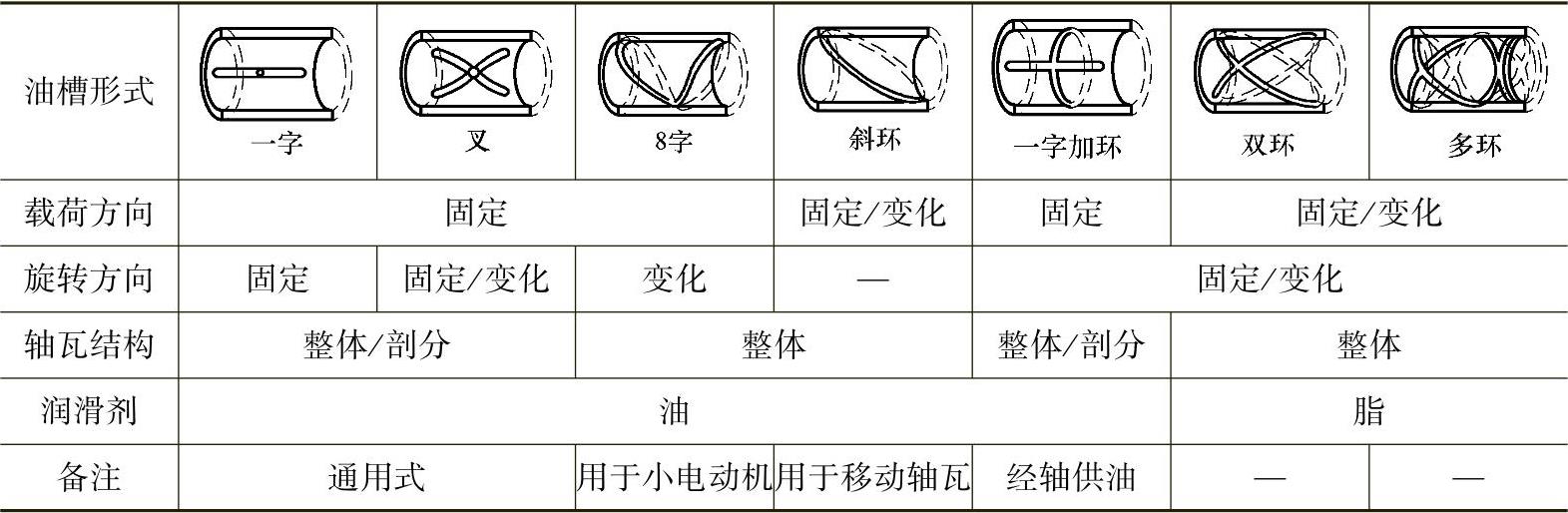

3.油槽形式

轴瓦内表面应开油槽,使润滑剂均匀分布于轴瓦工作表面上。除脂润滑外,油槽尽可能开在非承载区,槽的边缘要圆滑。脂、滴油、油绳润滑轴承常用的油槽形式见表3-6。

表3-6 不完全供油轴承油槽形式及其应用

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。