为保证轴承正常工作,除了合理选择类型及型号外,还应注意轴承与周围零件的关系,即轴承的组合结构设计,主要考虑四方面的内容:轴系的固定、轴承的配合、润滑和密封、提高轴承系统刚度。

1.轴承在轴上的固定方式

轴承的轴向固定包括内圈在轴上的固定和外圈在座孔里的轴向固定。轴向紧固装置的种类很多,选用时应考虑轴向载荷的大小、转速的高低、轴承类型及其在轴上的安装位置和装拆条件等。载荷越大,转速越高,轴向紧固应越可靠。

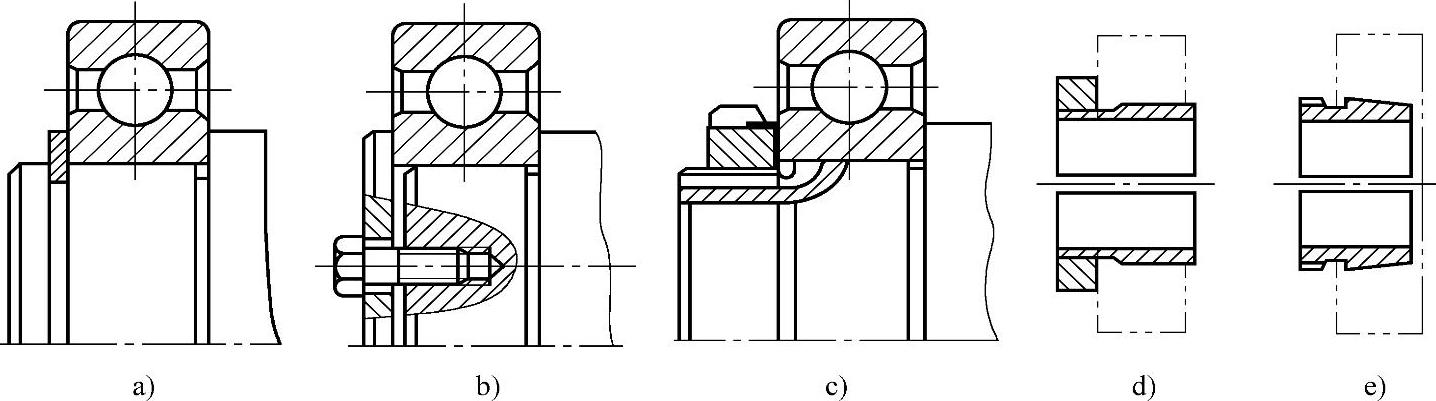

(1)内圈的轴向固定 内圈在轴上的固定就是轴上零件的轴向固定问题,第1章的轴上零件的固定方式,都可以用于轴承的轴向固定,可以根据载荷及转速选取合适的固定方式,常用的方式有:

一般用轴肩(图2-6a右侧)或套筒定位,定位端面应与轴线保持良好的垂直度。为保证可靠定位,轴肩圆角半径必须小于轴承的圆角半径。轴肩高度一般不大于内圈高度的3/4,具体尺寸根据轴承安装尺寸确定,过高不便于轴承拆卸。

转速高、载荷大时,多采用锁紧螺母与止动垫圈(图2-6c);高速且承受中等双向轴向载荷时,可采用轴端挡圈(图2-6d);轴向载荷较小、转速较低时,常采用轴用弹性挡圈(图2-6a)、紧定套(图2-6b)、退卸套(图2-6e)。

图2-6 轴承内圈固定的常用方法

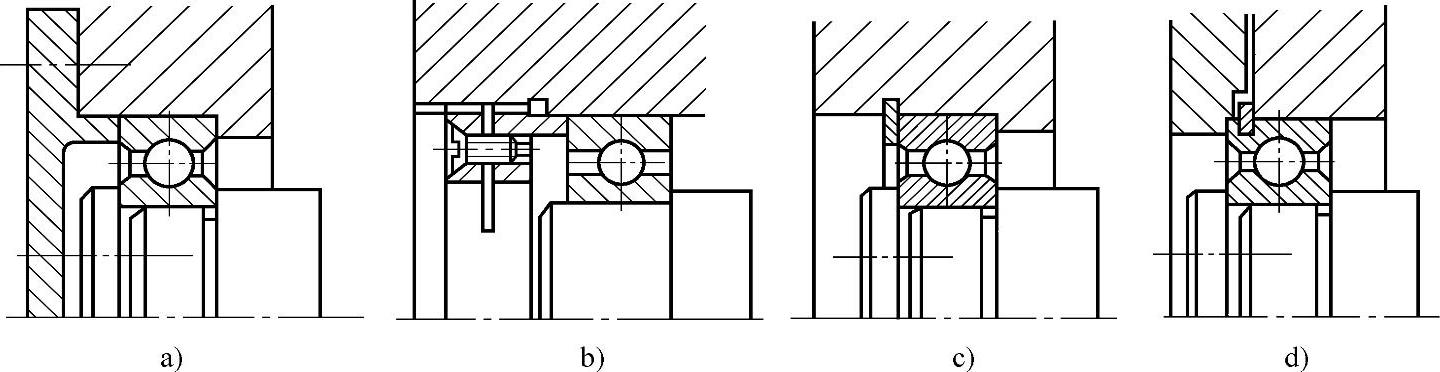

(2)外圈的轴向固定 转速高、轴向载荷大的各类向心轴承、推力轴承和角接触轴承常用轴承盖(图2-7a);转速高、轴向载荷大、不宜采用轴承盖轴向固定时,常采用开槽螺母(图2-7b);轴向载荷不大且需减小轴承组合轴向尺寸时,常用孔用弹性挡圈(图2-7c);对于轴承座孔不便于制作台肩且外圈为剖分式结构时,常采用止动环嵌入外圈止动槽内(图2-7d)。

图2-7 轴承外圈固定的常用方法

2.轴系的固定

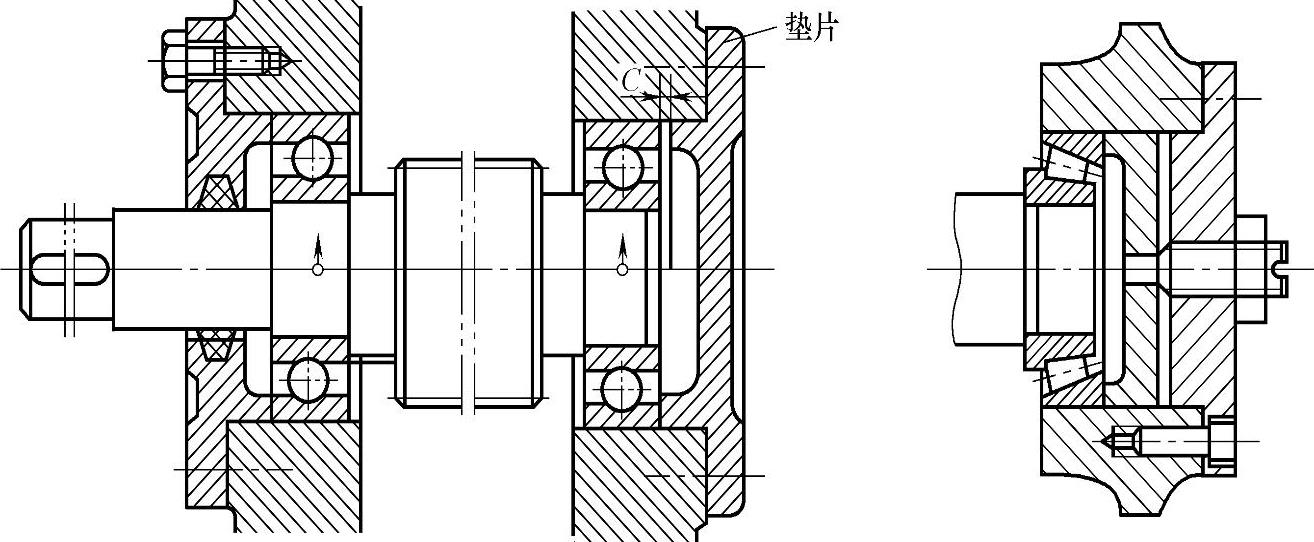

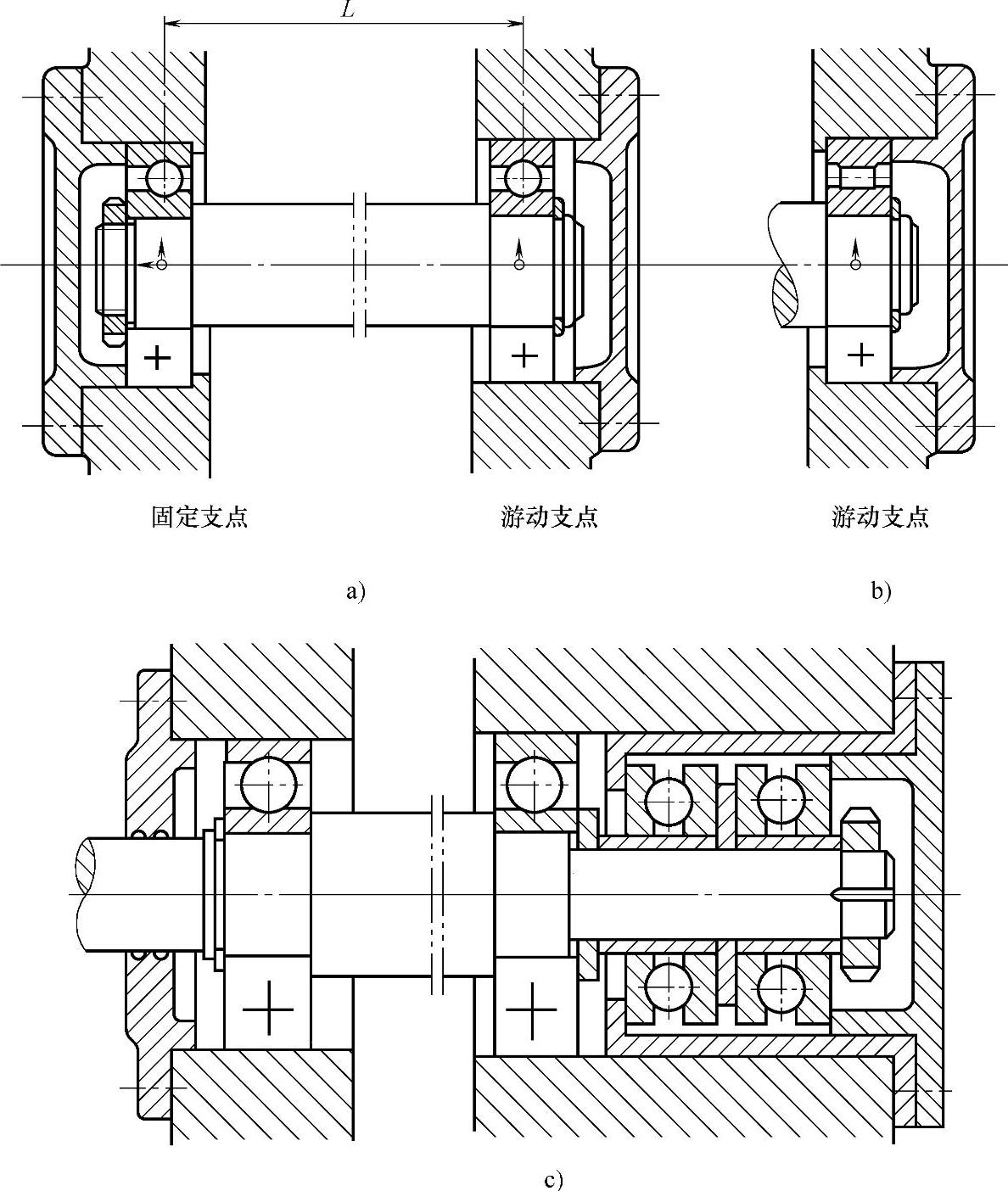

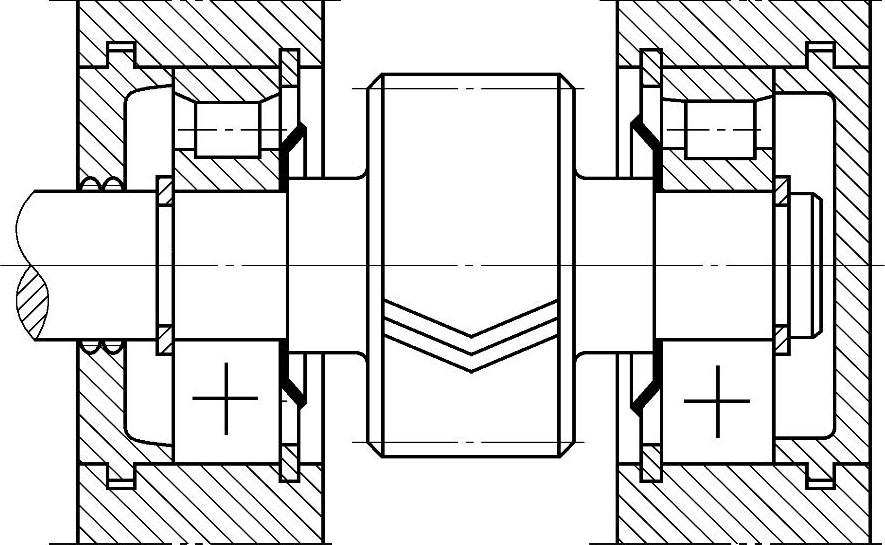

(1)两端单向固定(两个轴承都固定,也称全固式或双支点单向固定)此种方式用于轴承间跨度.≤400mm,工作温差不大的场合,这时每个轴承承受单向轴向力,所以轴承外圈和内圈均单向固定,每个支承都限制轴的单向移动,如图2-8所示。轴向力不太大时,可采用一对深沟球轴承(图2-8a);轴向力较大时,则可选用一对角接触球轴承或一对圆锥滚子轴承(图2-8b)。

图2-8 双支点单向固定

(2)一端固定、一端游动(固游式)当轴较长或工作温度较高时,轴的热膨胀伸缩量大,宜采用一端双向固定、一端游动的支点。固定端的轴承或轴承组承受双向轴向力,限制轴的双向移动;游动端保证轴伸缩时能自由游动。为避免松脱,游动轴承内圈应与轴作轴向固定(常采用轴用弹性挡圈)。固定端承受双向轴向力和径向力,常采用深沟球轴承、一对角接触球轴承或一对圆锥滚子轴承、推力轴承和深沟球轴承组合(推力轴承承受轴向力,深沟球轴承承受径向力)。游动端只承受径向力,常用深沟球轴承或圆柱滚子轴承。采用深沟球轴承时,内圈在轴上双向固定,外圈不固定,如图2-9a所示;用圆柱滚子轴承作游动支点时,轴承外圈要与机座作轴向固定,靠滚子与套圈间的游动来保证轴的自由伸缩,如图2-9b所示;还可以采用图2-9c所示的结构,固定支点由推力轴承和向心轴承组合,推力轴承承受双向轴向力,向心轴承承受径向力,游动端采用和图2-9a、b相同的结构。

(3)两端游动 此种方式适用于轴要求左右游动的情况,图2-10所示为人字齿轮传动的高速主动轴,为了自动补偿轮齿两侧螺旋角的制造误差,使轮齿受力均匀,采用允许轴系左右少量轴向游动的结构,故两端都选用圆锥滚子轴承。与其相啮合的低速齿轮轴系则必须两端固定,以便两轴都得到轴向定位。

图2-9 单支点双向固定

图2-10 两端游动轴系(高速人字齿轮轴)

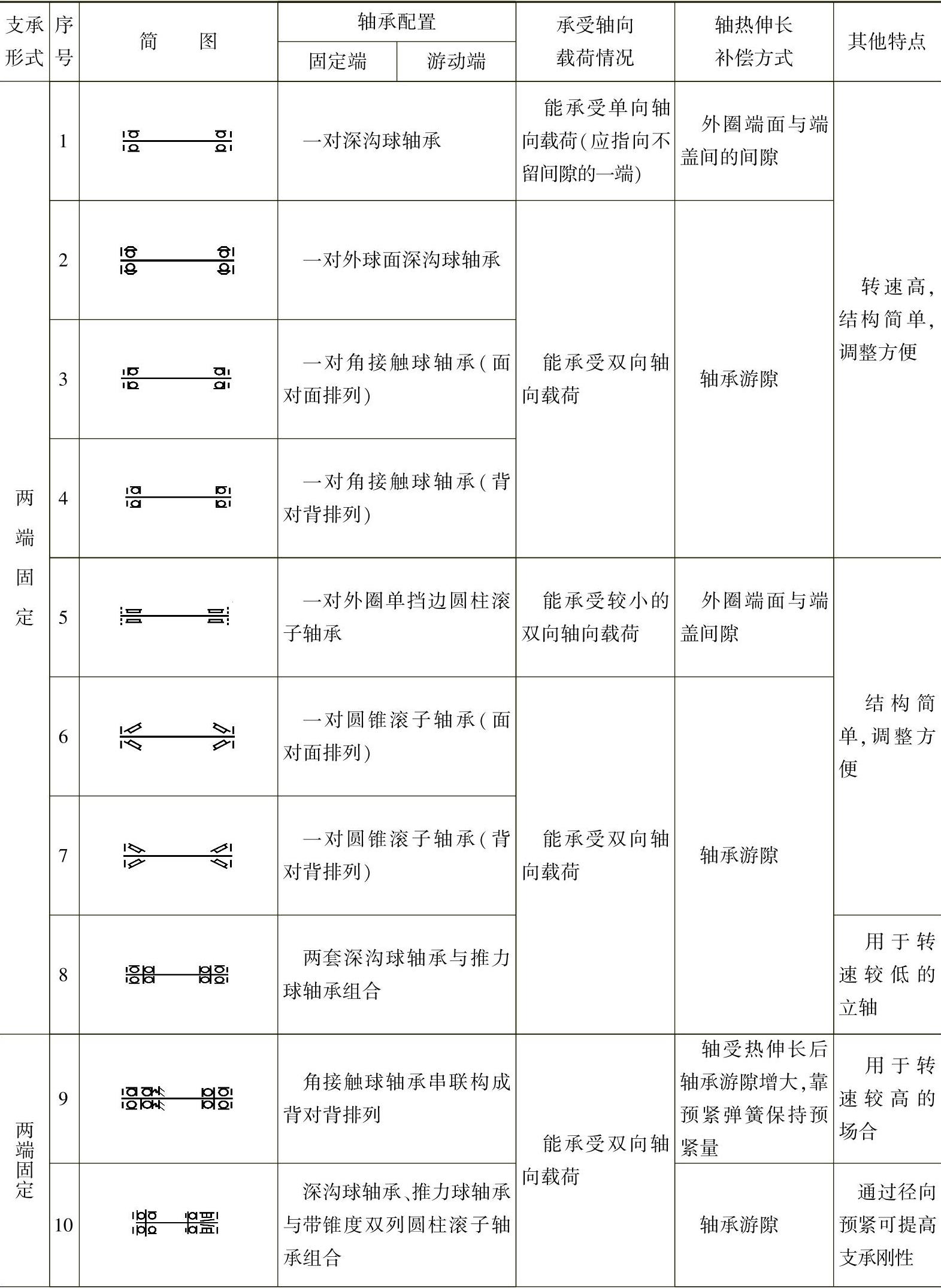

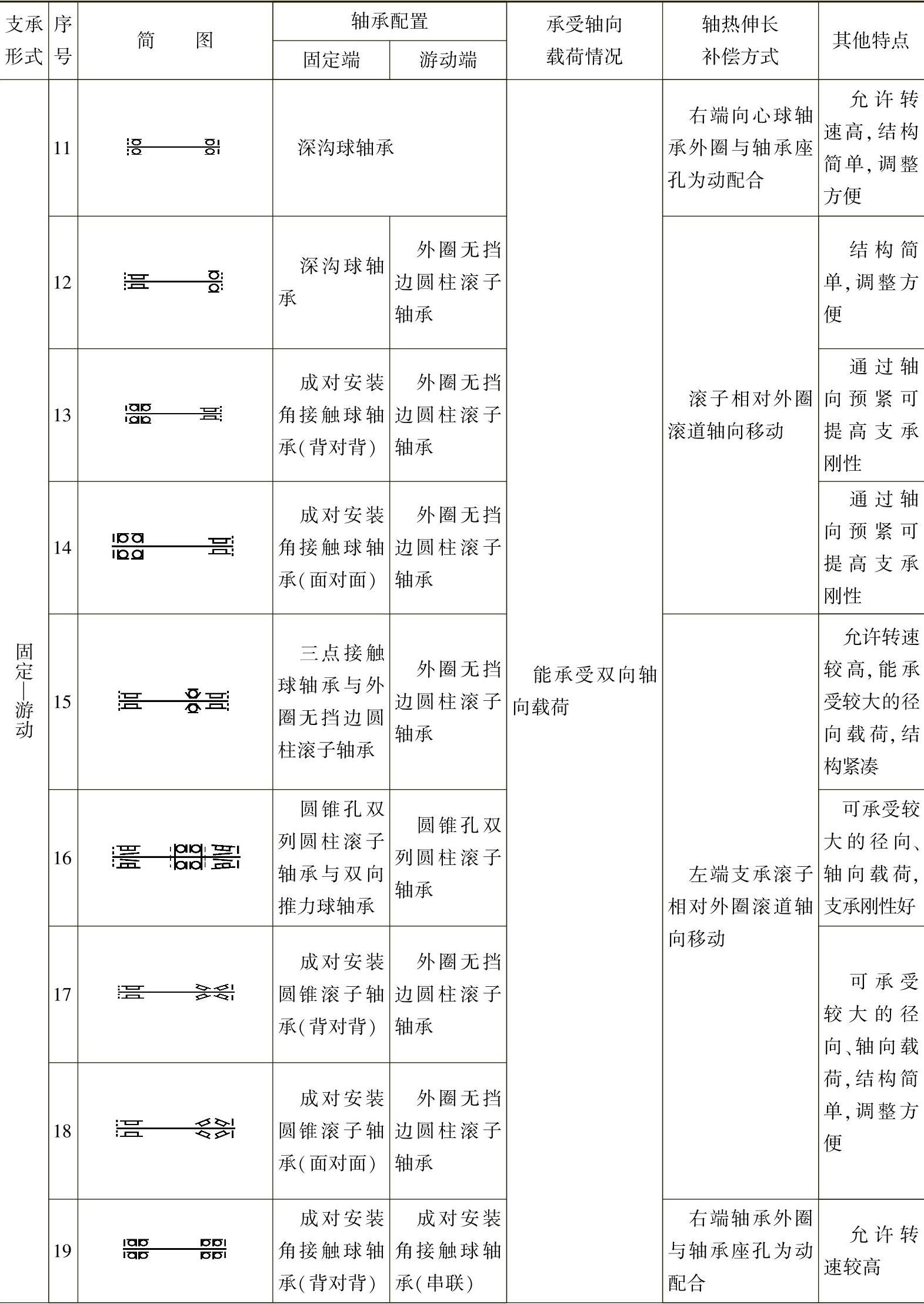

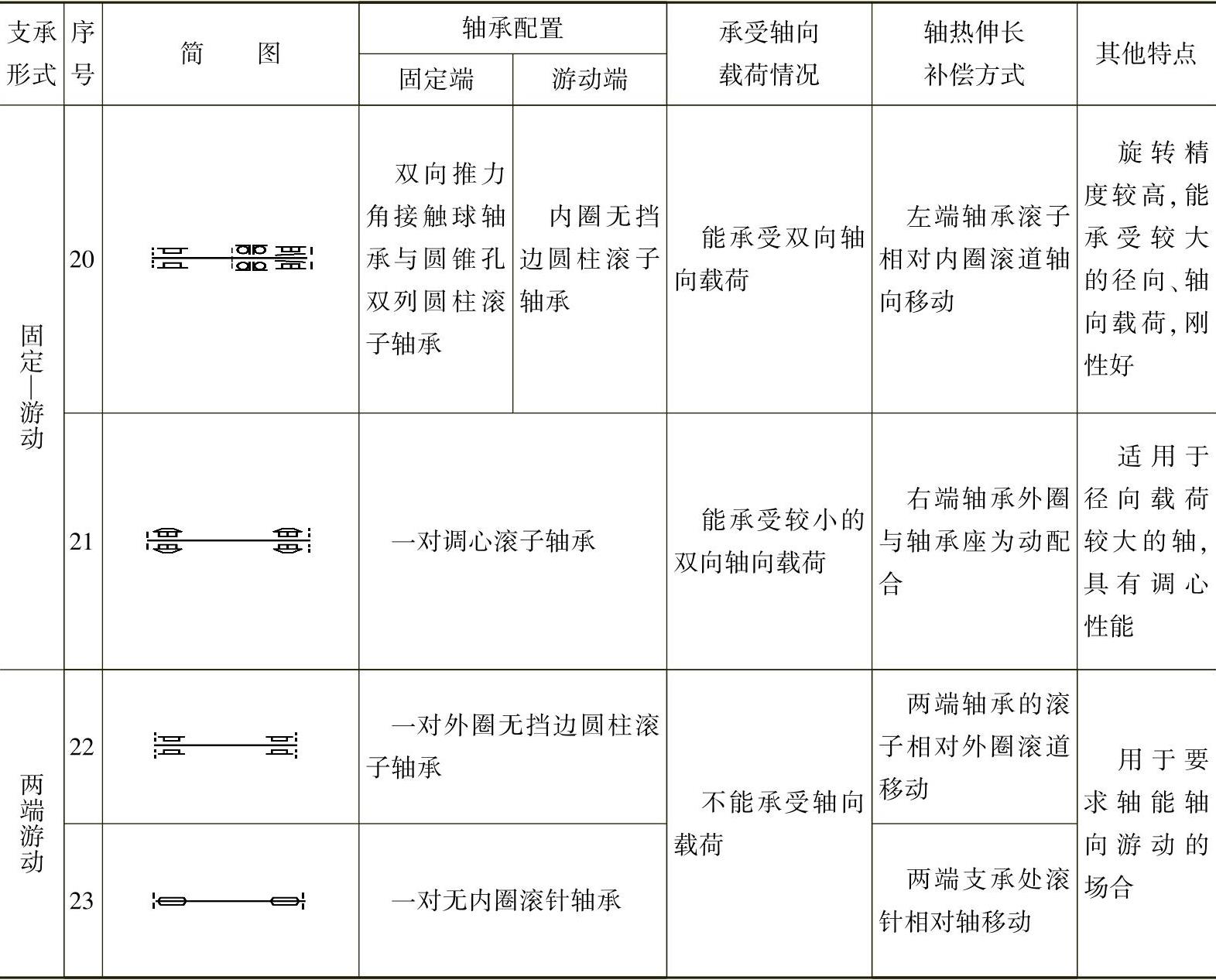

常见的轴系支承结构见表2-17。

表2-17 常见的轴系支承结构

(续)

(续)

3.轴承的配合

由于滚动轴承是标准件,选择配合时把它作为基准件,因此轴承内圈与轴的配合采用基孔制,轴承外圈与座孔的配合采用基轴制。在配合中只标注轴颈及座孔直径公差带代号。

相配合零件的加工精度一般应与轴承精度相对应,考虑到轴与外壳孔对轴承精度的不同影响及加工的难易程度,一般轴的加工精度取轴承同级精度或高一级精度,而外壳取低一级精度或同级精度。配合的选用及应用见表2-37、表2-38。

4.滚动轴承的润滑和密封

(1)滚动轴承的润滑 为了降低摩擦阻力,减小磨损,提高轴承性能,延长轴承的使用寿命,必须对轴承进行润滑。(https://www.xing528.com)

应根据工况选择合适的润滑方式。轴承的润滑分为脂润滑、油润滑和固体润滑。润滑剂选用原则见表2-45。

1)润滑脂的选用。

①润滑脂的选用原则。选择润滑脂一般是根据轴承的工作条件、工作温度和载荷条件来决定润滑脂的种类和性能。应遵循以下原则:

a.按照工作温度选择润滑脂时,轴承的实际工作温度应低于滴点10~20℃。合成润滑脂的使用温度应低于滴点20~30℃。

b.按照轴承载荷选择润滑脂时,重载荷应选针入度小的润滑脂。在高压下工作的润滑脂,除针入度外,还应有较高的油膜强度和极压性能。

c.按环境条件选择润滑脂时,环境潮湿、水分较多的场合应选用不易溶于水的钙基润滑脂。干燥、水分较少的场合应选用钠基润滑脂。

d.按稠化剂的种类不同,润滑脂可分为钙基、钠基、钙钠基、铝基、锂基、钡基、烃基等。同一种类的润滑脂,也会因牌号不同而性能相差很大,所以在选用时应注意。常用润滑脂的种类和一般特性、用途见表2-48。润滑脂按其流动性即针入度分为若干等级,针入度数值越大表示润滑脂越软。不同针入度润滑脂的使用场合见表2-49。特殊润滑脂的使用温度范围见表2-50。

②润滑脂的填充量。一般情况下,以填充轴承和轴承壳体空间的1/3~1/2为宜。当转速很低时,为防止外部异物进入轴承内,可以填满壳体空间。高速时应仅填充至1/3或更少,以防止搅拌发热大,使润滑脂变质恶化或软化。

③润滑脂的补充和更换。由于剪切作用和老化,润滑脂的润滑性能在工作过程中逐渐降低,在使用中磨屑也逐渐增多。因此,在多数支承中必须每隔一定时间补充或更换一次润滑脂。润滑脂的补充周期与轴承结构、尺寸、转速、温度和环境条件有关。

图2-11所示为深沟球轴承、圆柱滚子轴承、圆锥滚子轴承和调心滚子轴承的润滑脂补充周期曲线图。可根据轴承内径和转速查出润滑脂更换的大致时间。图2-11是在轴承外径表面温度为70℃的情况下绘出的,因此适用于轴承温度为70℃以下,若超过70℃,每上升15℃,补充周期应减半。如轴承用于尘埃很多,且密封不可靠的场合,补充周期可缩短到图示值的1/10~1/2。

④避免润滑脂的混合。原则上,牌号不同的润滑脂不能混合。含有不同种类稠化剂的脂相混合会破坏润滑脂的结构和稠度,不同基油的脂相混合会造成两元相流体而影响连续润滑。因此,一般应避免混合使用各种润滑脂,若必须更换牌号相异的润滑脂时,应把轴承内原有的润滑脂完全清除后,再填入新的润滑脂。

2)润滑油的选用。

①润滑油的选用原则。润滑油的选择主要是依据润滑油的粘度,要保证在轴承工作温度下足以在滚动体与滚道间形成一定厚度的油膜,避免金属直接接触。润滑油在工作温度下应具有最低所需粘度值。

滚动轴承的润滑一般用不含添加剂的矿物油,其在轴承工作温度下所需的最小运动粘度可由图2-12查出。

润滑油的粘度与温度有关,它随温度上升而下降,为了保证滚动体与滚道接触表面间形成足够的润滑油膜,润滑油在工作温度下必须保持一定的粘度。粘度过低,不能充分形成油膜,造成轴承异常磨损和寿命下降;粘度过高,由于粘性阻力而造成发热,扩大动力损失。

一般而言,转速高应选用低粘度的润滑油;载荷越大、轴承越大,则应选择高粘度的润滑油。通常希望在轴承工作温度下,润滑剂的粘度对球轴承不应低于13mm2/s,滚子轴承不应低于20mm2/s。

选用滚动轴承用润滑油时,推荐选用粘度指数Ⅵ至少为85的润滑油。如果运行温度已知,则在国际标准参考温度40℃(或其他温度)时润滑油粘度的对应值由可图2-13查出,此图是在粘度指数Ⅵ为85时绘出的。

②润滑油润滑方式。滚动轴承的润滑方式与轴承转速、载荷、温升及轴承类型有关。常用的润滑方式有以下几种:

a.油浴润滑。油浴润滑多用于低、中速轴承的润滑。轴承的一部分浸在油槽中,润滑油由旋转的轴承零件带起,然后又回到油槽中。当轴承静止时,油面一般应保持在最低滚动体的中心处。

b.滴油润滑。滴油润滑多用于较高转速的小型轴承,通过可视的油杯给轴承滴油,油量一般为每分钟数滴。

c.飞溅给油润滑。飞溅给油润滑是利用装在轴上的齿轮或简单叶片回转产生的飞溅来使轴承润滑的方法,这种方法广泛用于汽车变速器、差动齿轮装置及机床齿轮箱等。

d.循环油润滑。用液压泵将经过过滤的润滑油输送到轴承部件中,通过轴承后的润滑油再经过过滤,冷却后循环使用。由于润滑油循环可带走一定的热量,使轴承温度降低,故此方法适用于转速较高的轴承部件。循环供油系统的过滤装置可以排除磨粒和外界杂质,还可安装恒温控制阀以保证油的粘度处于最优范围。

循环润滑的油量可参考图2-14选取。若采用循环油润滑不是为了散热,而只是给轴承润滑,只需很少量的油就够了。若要散热,则需要较大的油量,为防止润滑油流过轴承时由于产生阻力而使油积存在轴承前面,可按图中的b和c确定润滑油流量的上限。具体在单位时间内需要供给多大的油量才能得到满意的工作温度,取决于发热与散热的比率,通常需要进行试运转。

e.喷射润滑。用液压泵将高压油经喷嘴喷射到轴承中,贯穿轴承内部流入油槽。在高速轴承中,当轴承旋转时,滚动体、保持架也以相当高的速度旋转,使其周围空气形成气流,造成较大阻力,用一般润滑方法很难将润滑油输入轴承中,这时必须采用此种方法,喷嘴的位置应指向内圈和保持架之间的间隙处。

喷射润滑所需要的油量主要取决于油应排出的热量。表2-51给出了与轴承大小对应的喷射润滑所需油量的大概值。根据油量确定喷嘴直径和压力大小,当喷嘴前的油压≤10MPa时,喷嘴直径一般可取0.7~2.0mm。在喷射润滑系统中,一般安装一个过滤器,以避免喷嘴堵塞。

f.油雾润滑。用经过过滤的极干燥、洁净的压缩空气与润滑油混合形成雾状,喷射到轴承中。轴承座内的气流可冷却轴承,而轴承座内产生的压力又可有效地防止杂质进入,润滑油量可精确调节,因而搅拌阻力小,适用于高速高温轴承部件的润滑。

g.油气润滑。采用活塞式定量分配器,每隔一定时间将微量油送到管内的压缩空气流中,在管壁上形成连续流动的油流,提供给轴承。由于经常送进新的润滑油,因而油不会老化。压缩空气使得外部杂质不易侵入轴承内部。油的微量供给减少了对周围环境的污染。油气润滑比油雾润滑油量少且稳定,摩擦力矩小,温升低,特别适用于高速轴承。

③换油周期。润滑油的更换周期与运行状况和润滑油用量有关。油浴润滑时如运行温度不超过50℃,没有污染现象,一般一年更换一次油。温度越高,换油次数应越多。如果运行温度接近100℃时,必须每三个月换一次油。运转条件恶劣时,也应增加换油次数。

循环油润滑和喷射润滑时,换油周期由润滑油循环快慢及机油是否污染和冷却状况来决定。合适的换油周期只能通过试验和分析检验润滑油状况来决定。油雾润滑和油气润滑中的润滑油仅通过轴承一次而不循环使用。

(2)滚动轴承的密封 为防止润滑剂流失及防止外界灰尘、水分等侵入轴承,轴承必须密封。密封装置一般可分为静密封(固定密封)和动密封(转动密封)两种。前者称为垫圈密封,后者称为密封圈密封。按密封的结构形式一般可分为接触式密封和非接触式密封。

接触式密封就是密封装置和所需密封部位间存在一定贴合压力的直接接触。因此,接触式密封装置的接触形式、贴合压力、润滑状态、滑动速度及相接触处的表面加工质量等因素都会直接影响到轴承的摩擦力矩、许用转速及温升。表2-53为接触式密封允许的圆周速度,表2-54为密封贴合面的要求。接触式密封常用结构形式见表2-52。由于密封件与配合件直接接触,在工作中摩擦较大,发热亦大,接触面容易磨损,而导致密封性能下降,因此接触式密封适用于中、低速的工作条件。

非接触式密封是密封装置和所需密封部位间不发生直接接触。由于非接触式密封装置中的密封间隙处除了存在润滑剂摩擦外均不会出现任何其他的摩擦,因此不会产生磨损,使用时间较长,也不会产生明显的热量,可适用于转速较高的场合。但密封的间隙也不能过大,否则起不到密封效果,表2-62为非接触式密封装置的间隙。常见的非接触式密封有间隙式、迷宫式和垫圈式等结构形式,应用于不同场合,参见表2-58。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。