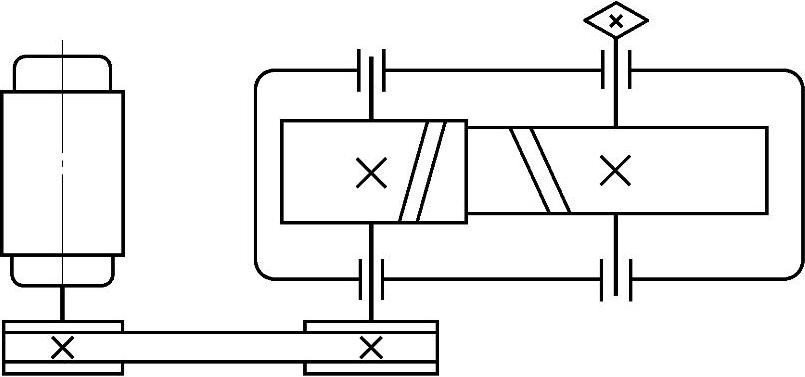

例2 试设计图1-8所示的单级平行轴斜齿轮减速器的低速轴Ⅱ。已知该轴传递功率.=2.5kW,转速.=104r/min;大齿轮分度圆直径.2=300mm,齿宽.2=80mm,螺旋角.=8°3′20″,左旋;链轮轮毂宽度.3=60mm,链轮对轴的压轴力.Q=4000N,水平方向;减速器长期工作,载荷平稳。

图1-8 单级平行轴斜齿轮减速器

解

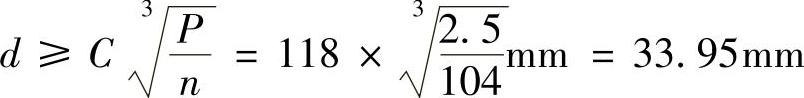

1.估算轴的基本直径

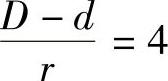

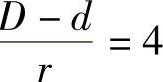

选用45钢,正火处理,查表1-12,硬度为170~217HBW,估计直径.<100mm,由表1-12查得.b=600MPa。查表1-4,取.=118,由式(1-2)得

所求.应为受扭部分的最细处,即装链轮处的轴径。但因该处有一个键槽,故轴径应增大3%,即.=1.03×33.95mm=34.97mm,取.=35mm。

2.轴的结构设计

(1)初定各轴段直径(图1-7)

1)链轮处:第一步按传递转矩估算的基本直径.=35mm。

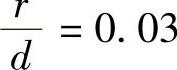

2)油封处:为满足链轮的轴向固定要求而设一轴肩,查表1-2,轴肩高度.=(0.07~0.1).=(0.07~0.1)×35mm=2.45~3.5mm,取.=2.5mm,该段轴径应满足油封标准,取为40mm。

3)轴承处:因轴承要承受径向力和轴向力,故选用角接触球轴承;为便于轴承从右端装拆,轴承内径应稍大于油封处轴径,并符合滚动轴承标准内径(5的倍数),故取轴径为45mm。初定轴承型号为7209C,两端相同。

4)齿轮处:考虑齿轮从右端装入,故齿轮孔径应大于轴承处轴径,查表1-23,取为标准直径48mm。

5)轴环处:齿轮左端用轴环定位,按齿轮处轴径.=48mm,查表1-2,轴环高度.=(0.07~0.1).=(0.07~0.1)×48mm=3.36~4.8mm,取.=4mm,即轴径为48mm+8mm=56mm。

6)左端轴承轴肩处:为便于轴承拆卸,轴肩高度不能过高,按7209C型轴承安装尺寸。

查表2-20,轴承的安装尺寸为52mm。

(2)确定各轴段长度(由右至左)

1)链轮处:已知链轮轮毂宽度为60mm,为保证轴端挡圈能压紧链轮,此轴段长度应略小于链轮轮毂宽度,故取58mm。

2)密封处:此端长度包括两部分,即轴承盖右端面与链轮左端面及轴承盖部分。

①第一部分的确定:为便于轴承端盖的拆装及对轴承加润滑脂,本例取轴承盖外端面与链轮左端面的间距为25mm。

②第二部分的确定:由减速器及轴承盖的结构设计,确定轴承右端面与轴承盖外端面间的距离,即轴承盖的总长,查表2-35,确定轴承盖轴向尺寸由两部分组成。轴承外径为75mm,轴承盖上的螺钉直径为8mm,.=1.2×8mm=9.6mm,取整为10mm。根据减速器箱体的轴承座孔结构确定.,首先确定箱体壁厚.,假定为8mm,考虑到轴承旁螺栓的扳手活动空间,则箱体外壁到轴承孔端面的距离为.1+.2,.1为轴承旁螺栓中心到减速器外箱壁的距离,.2为轴承旁螺栓中心到轴承座孔外端面的距离,其值可根据螺栓直径.1查附表2得到。为使轴承润滑脂不受齿轮润滑油的稀释,轴承左端面距离内壁为5~8mm,在此取为5mm。轴承座孔的总体轴向尺寸L=c1+c2+δ+5,所以m=c1+.2+.+5-(.+5),其中.为轴承宽度,查表2-20,.=19mm,.1、.2值与螺栓的直径.1有关系,.1与减速器地脚螺栓的直径.f有关,地脚螺栓的直径根据齿轮传动的中心距用经验公式计算。本题假定.f为M10,则.1=0.75×10mm=7.5mm,取标准值为M8,查附表2,.1=14mm,.2=12mm,则.=14mm+12mm+8mm-19mm=15mm,轴承盖总长为.+.=25mm。

则轴段长度为25mm+25mm=50mm。

3)齿轮处:已知齿轮轮毂宽度为80mm,为保证套筒能压紧齿轮,此轴段长度应略小于齿轮轮毂宽度,取78mm。

4)右端轴承处(含套筒):此轴段包括四部分:轴承内圈宽度为19mm;考虑到箱体的铸造误差,装配时留有余地,轴承左端面与箱体内壁的间距取为5mm;箱体内壁与齿轮右端面的间距取为20mm,齿轮对称布置,齿轮左右两侧上述两值相同;齿轮轮毂宽度与齿轮处轴段长度之差为2mm。故该轴段长度为19mm+5mm+20mm+2mm=46mm。

5)轴环处:轴环宽度.=1.4.=1.4×4mm=5.6mm,取.=10mm。

6)左端轴承轴肩处:该段轴长度为轴承右端面至齿轮左端面的距离与轴环宽度之差,即(20+5)mm-10mm=15mm。

7)左端轴承处:该段轴长度为7209C型轴承的内圈宽度19mm。

全轴长:58mm+50mm+78mm+46mm+10mm+15mm+19mm=276mm。

(3)传动零件的周向固定 齿轮及链轮处均采用A型普通平键,其中齿轮处按轴径查表1-37确定键槽剖面尺寸为14mm×9mm,键的长度应小于轮毂的宽度,并取标准键长为70mm。同样方法,链轮处剖面尺寸为10mm×8mm,长度为50mm。

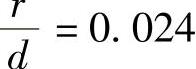

(4)其他尺寸 为减少加工刀具种类和提高劳动生产率,倒角、圆角、键槽等应尽可能取相同尺寸。本例中还应考虑轴承的轴向定位可靠,使轴上的过渡圆角要小于或等于轴承内圈的圆角,查表2-20,7209C型轴承的安装尺寸为.12min=1mm,所以轴上过渡圆角半径全部取.=1mm。轴端倒角为.2。

3.轴的受力分析

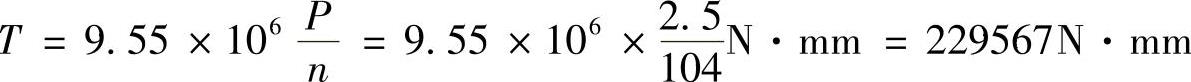

(1)求轴传递的转矩

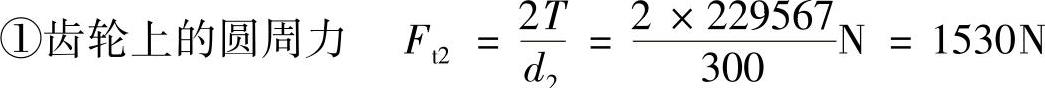

(2)求轴上作用力

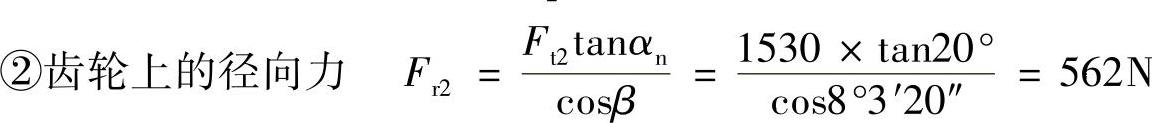

③齿轮上的轴向力.a2=Ft2tanβ=1530.tan8.3.20″=217N

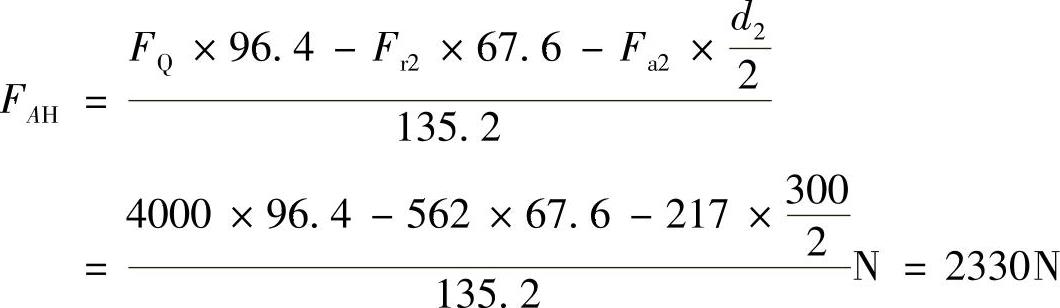

(3)确定轴的跨距 由表2-20查得7209C型轴承的.值为16.4mm,故左、右轴承的支反力作用点至齿轮力作用点的间距皆为

0.5×80mm+20mm+5mm+19mm-16.4mm=67.6mm

链轮力作用点与右端轴承支反力作用点的间距为

16.4mm+25mm+25mm+0.5×60mm=96.4mm

4.按当量弯矩校核轴的强度

(1)作轴的空间受力简图(图1-7b)

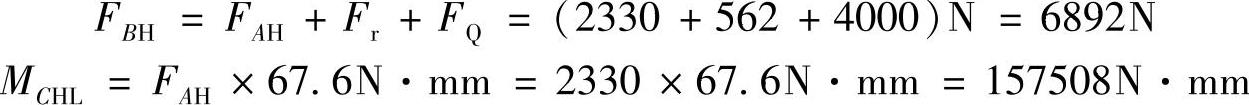

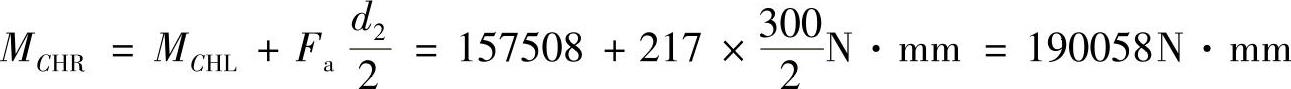

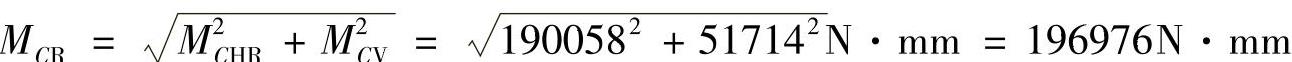

(2)作水平面受力图及弯矩.H图(图1-7c)

. .H=FQ .96.4N·mm.4000.96.4N·mm.385600N·mm

(3)作垂直面受力图及弯矩.V图(图1-7d)

. .V=F .V .67.6.765.67.6N·mm.51714N·mm

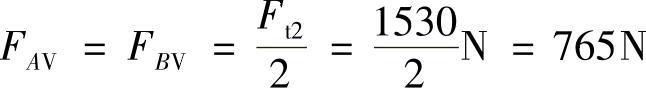

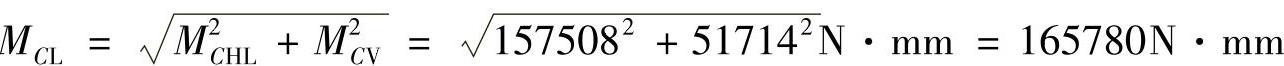

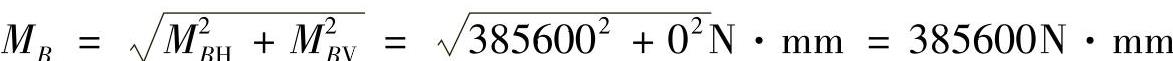

(4)作合成弯矩.图(图1-7e)

(5)作转矩.图(图1-7f)

T=229567N·mm

(6)作当量弯矩图.e(图1-7g)

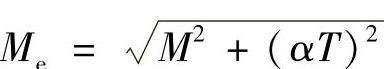

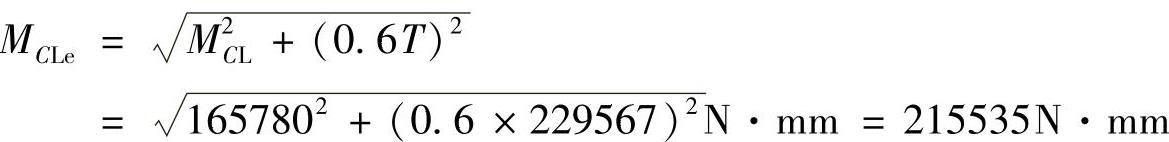

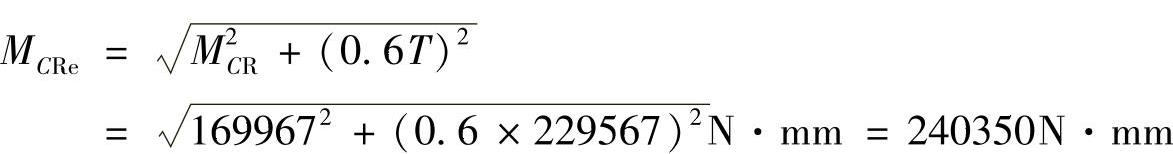

转矩性质按脉动处理,.=0.6,则(https://www.xing528.com)

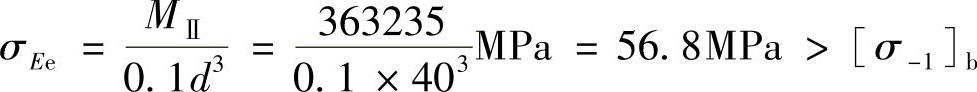

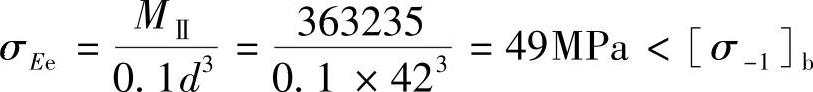

(7)按当量弯矩校核轴的强度

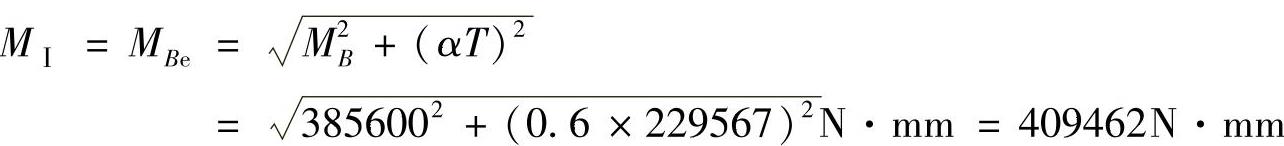

①由图1-7a、g可见,截面Ⅰ处当量弯矩最大,故应对此处进行校核。截面Ⅰ处的当量弯矩为

由表1-12查得,对于工件直径小于100mm的45钢,.b=600MPa,再查表1-5,[.-1]b=55MPa,故按式(1-3)得

②考虑截面Ⅱ相对截面Ⅰ尺寸较小,且当量弯矩也较大,故也应进行校核。

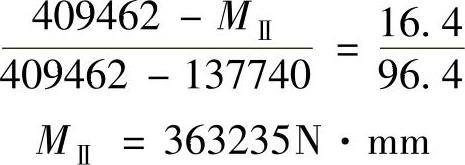

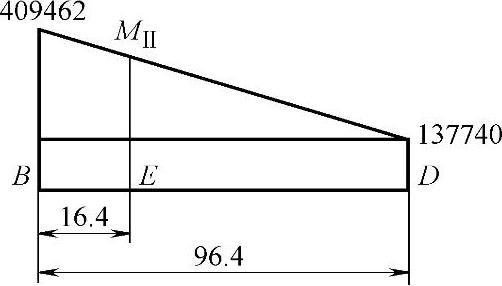

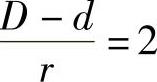

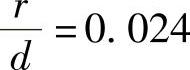

在当量弯矩图上用比例法求截面Ⅱ的当量弯矩.Ⅱ,如图1-9所示。

截面Ⅱ距截面Ⅰ16.4mm,B、D间距为96.4mm,设截面Ⅱ当量弯矩为.Ⅱ,按几何关系得

则截面Ⅱ即.点处当量应力为

图1-9 截面Ⅱ处的弯矩计算图

,故轴的强度不够。增大此轴段的直径,将直径从40mm增大为42mm,重新计算..e。

,故轴的强度不够。增大此轴段的直径,将直径从40mm增大为42mm,重新计算..e。

,故轴的强度足够。但如果采用羊毛毡密封,必须将轴径增大为45mm,因为羊毛毡为标准件,内孔直径应是5mm的倍数。

,故轴的强度足够。但如果采用羊毛毡密封,必须将轴径增大为45mm,因为羊毛毡为标准件,内孔直径应是5mm的倍数。

(8)安全系数法校核轴的强度 如果单独使用安全系数法校核,上面当量弯矩校核法中的步骤(1)~(5)仍需进行,一般也需校核两个或更多截面。

通过前面的计算发现截面Ⅱ更危险,且有应力集中,所以下面以截面Ⅱ为例进行安全系数校核。

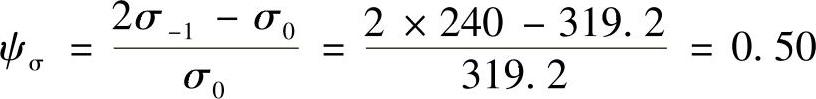

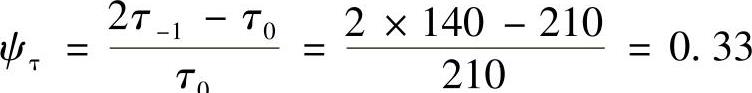

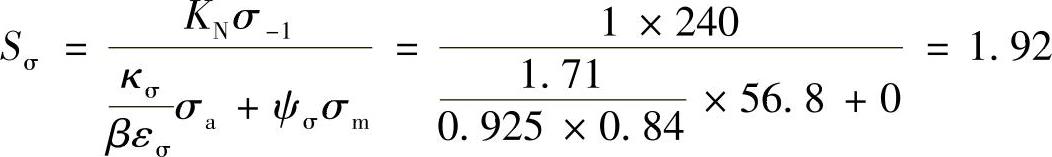

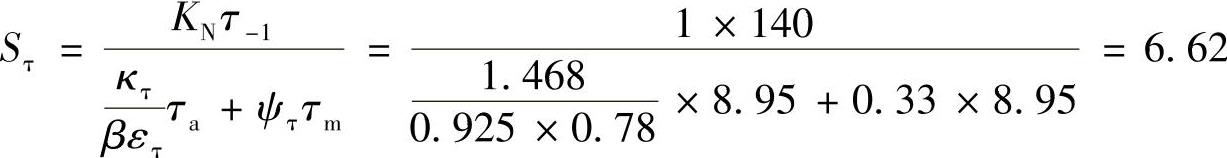

1)疲劳极限及等效系数。

①对称循环疲劳极限。查表1-12,毛坯直径小于100mm,.-1=240MPa,.-1=140MPa。

②脉动循环疲劳极限。查表1-13得

. 0 .1.33.-1.1.33.240MPa.319.2MPa

. 0 .1.5.-1.1.5.140MPa.210MPa

③等效系数。

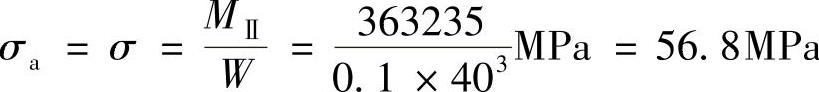

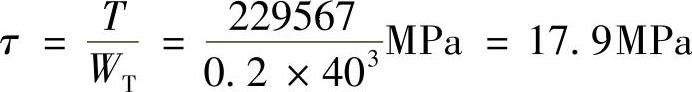

2)截面Ⅱ上的应力。

①弯矩。

.Ⅱ.363235N·mm

②弯曲应力幅。

③平均弯曲应力。

. m .0

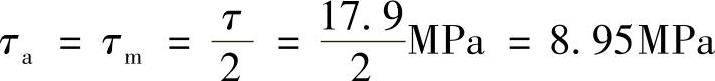

④扭转切应力。

⑤扭转切应力幅和平均扭转切应力。

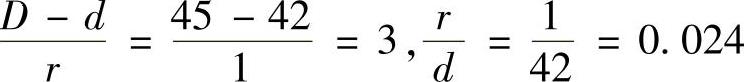

3)应力集中系数。

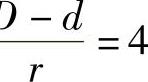

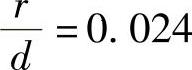

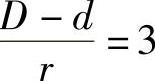

①有效应力集中系数。因为该截面有轴径变化,过渡圆角半径.=1mm,则

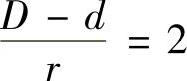

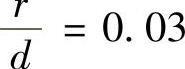

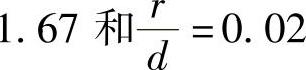

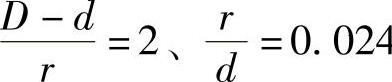

查表1-15,首先对.b=600MPa列, 大行中的小行

大行中的小行 、.σ=

、.σ= 、.σ=1.47线性插值,求得

、.σ=1.47线性插值,求得 4时,.σ=1.55。

4时,.σ=1.55。

再对.b=600MPa列, 大行中的小行

大行中的小行 、.σ=1.88和

、.σ=1.88和 0.02、.σ=1.86线性插值,求得

0.02、.σ=1.86线性插值,求得 、

、 时,.σ=1.87。最后,对

时,.σ=1.87。最后,对 、

、 、.σ=1.55和

、.σ=1.55和 、

、 、.σ=1.87线性插值,求得

、.σ=1.87线性插值,求得 、

、 、.σ=1.71。

、.σ=1.71。

同理,可得.τ=1.468。

如果一个截面上有多种产生应力集中的结构,则分别求出其有效应力集中系数,从中取大值。

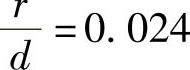

②表面状态系数。该截面表面粗糙度Ra=3.2μm,.b=600MPa,查表1-20车光,对材料强度.b为400MPa和800MPa,两列进行线性插值,得到.=0.925。

③绝对尺寸系数。查表1-21,毛坯直径在40~50mm范围内,则.σ=0.84,.τ=0.78。

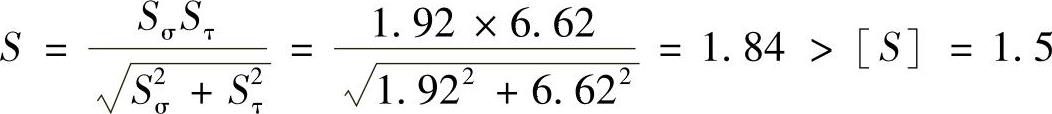

4)安全系数。按无限寿命,.N=1,由式(1-4)~式(1-6)得

所以截面Ⅱ安全。

其他截面的安全系数法校核,读者可按上述分析过程自行完成。

(9)绘制轴的零件工作图(图1-6)。

1)确定尺寸公差。轴颈处按表2-38,确定公差为k6,由附表1查得.45k6+0.018+0.002;安装齿轮的轴头部分的尺寸公差按过渡配合,公差为k6,尺寸在30~50mm之间,公差为+0.018+0.002mm;键槽尺寸查表1-37,宽度公差为N9(-0.0430),键槽深度.-.=48mm-5.5mm=42.5mm,公差为0-0.2mm。

确定安装链轮部分的轴头尺寸公差同齿轮方法相同,不再赘述。

2)确定轴径的形位公差。跳动和同轴度公差值查表1-40,跳动和同轴度都按尺寸.=45mm,6级精度查,得到公差值为0.012mm。

3)轴颈需要磨削,砂轮越程槽尺寸查表1-27。

4)中心孔查表1-24,选用B型孔。

5)表面粗糙度的选择。查表1-39,轴承处Ra=0.8μm;键槽和安装齿轮、链轮处Ra=3.2μm;其他部位Ra=6.3μm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。