【摘要】:应力集中、表面状态和尺寸系数等见表1-15~表1-22。表1-15 圆角处的有效应力集中系数表1-16 环槽处的有效应力集中系数表1-17 螺纹、键槽、花键及横孔的有效应力集中系数(续)注:1.滚动轴承与轴的配合按H7/r6配合选择系数。

应力集中、表面状态和尺寸系数等见表1-15~表1-22。

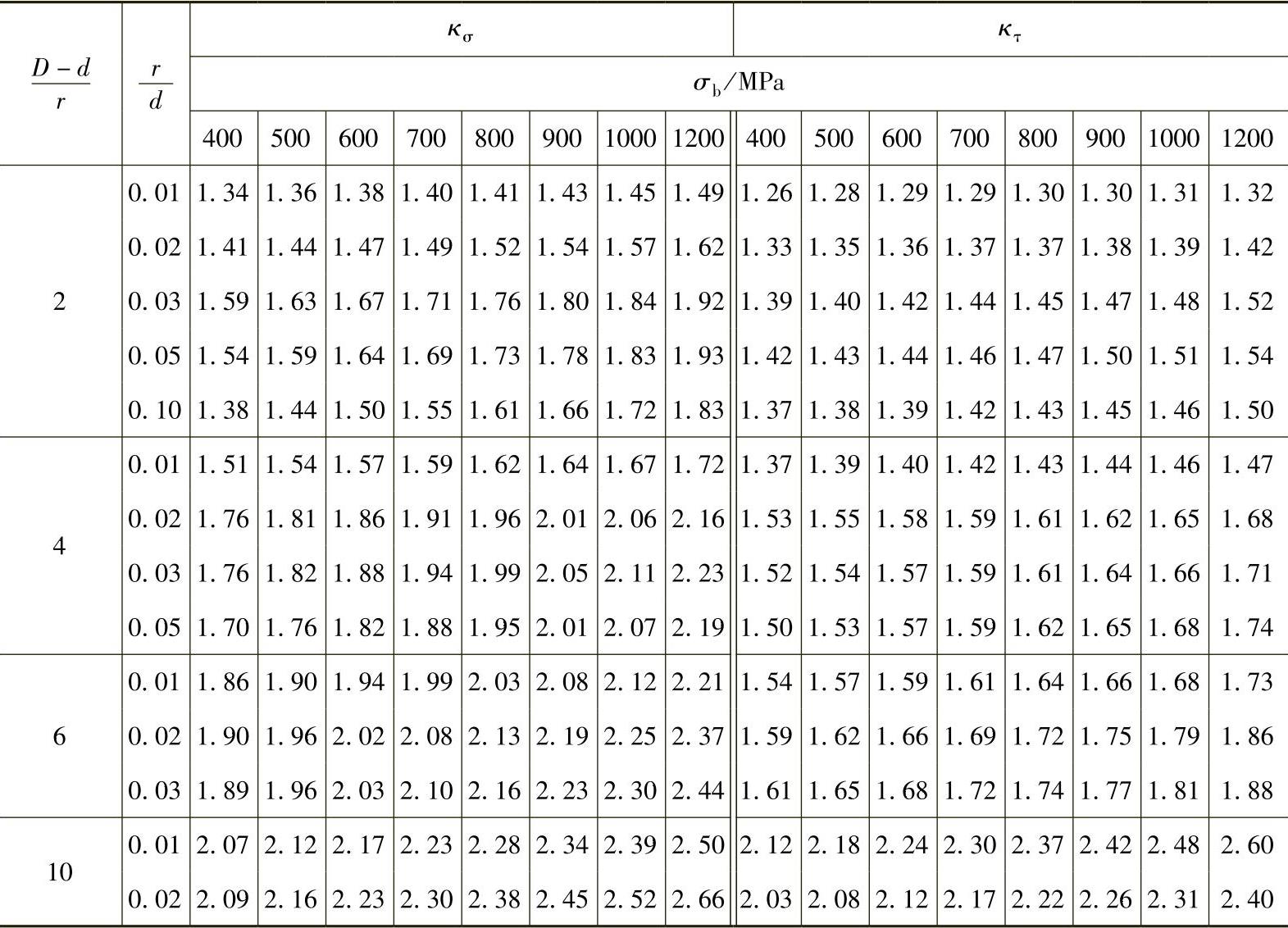

表1-15 圆角处的有效应力集中系数

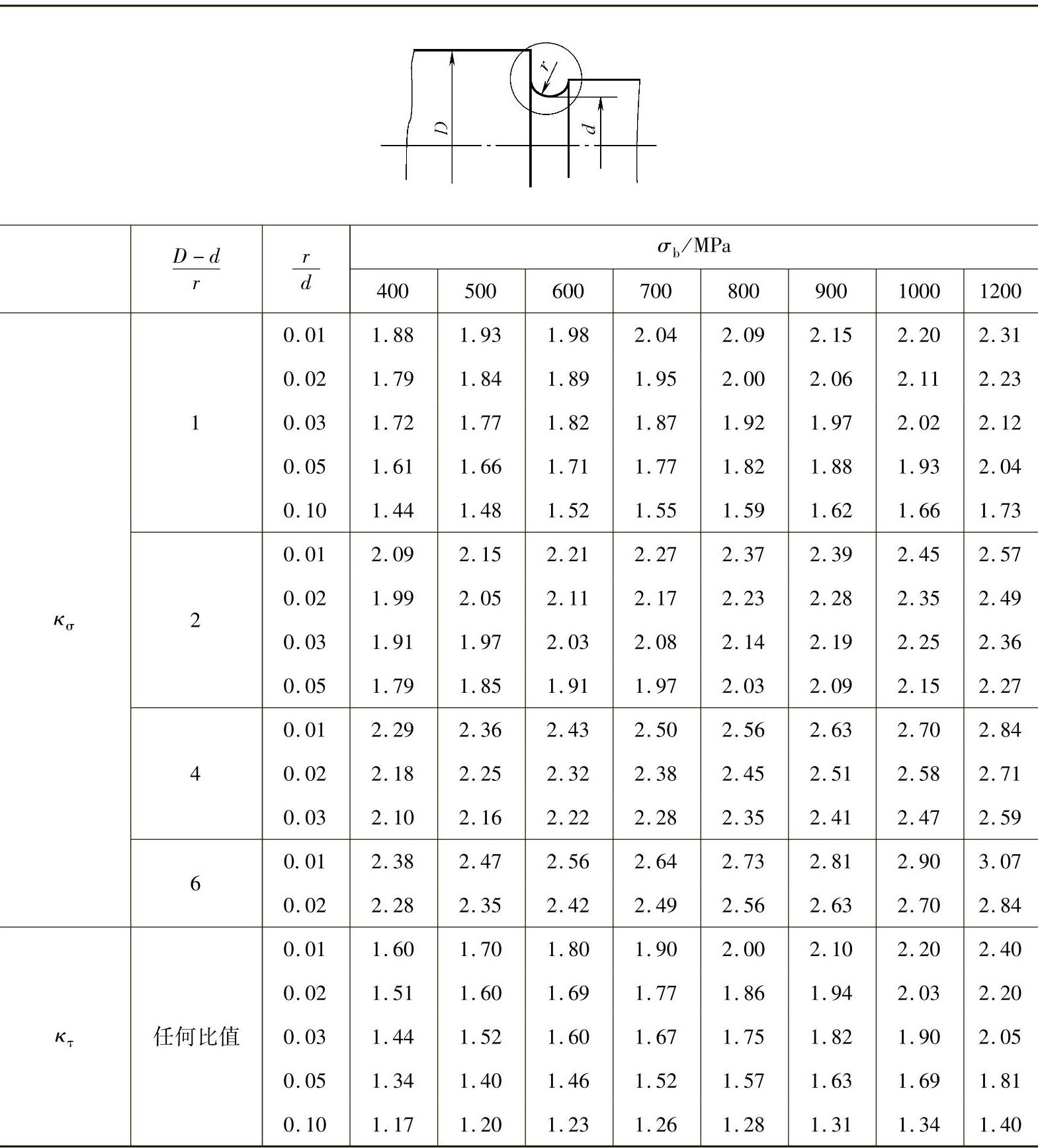

表1-16 环槽处的有效应力集中系数

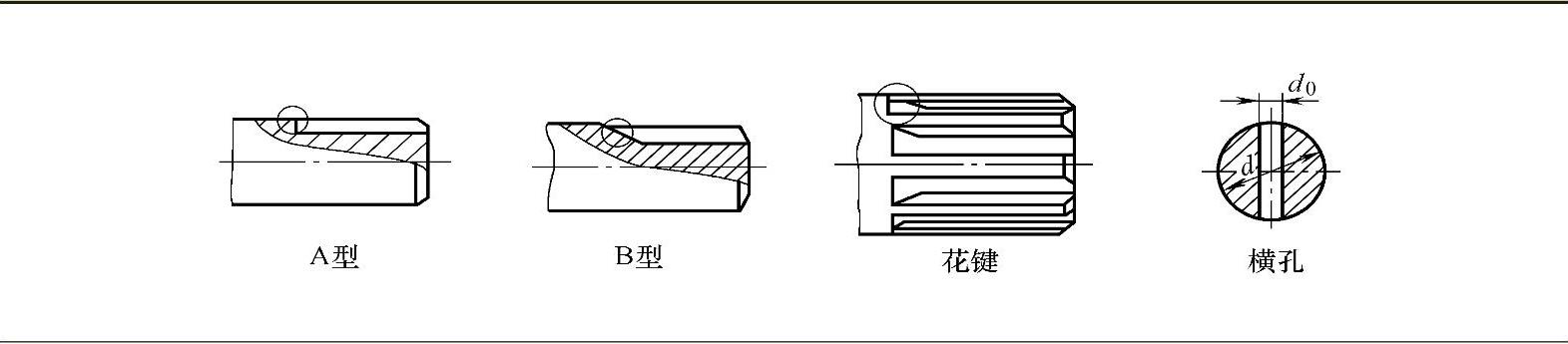

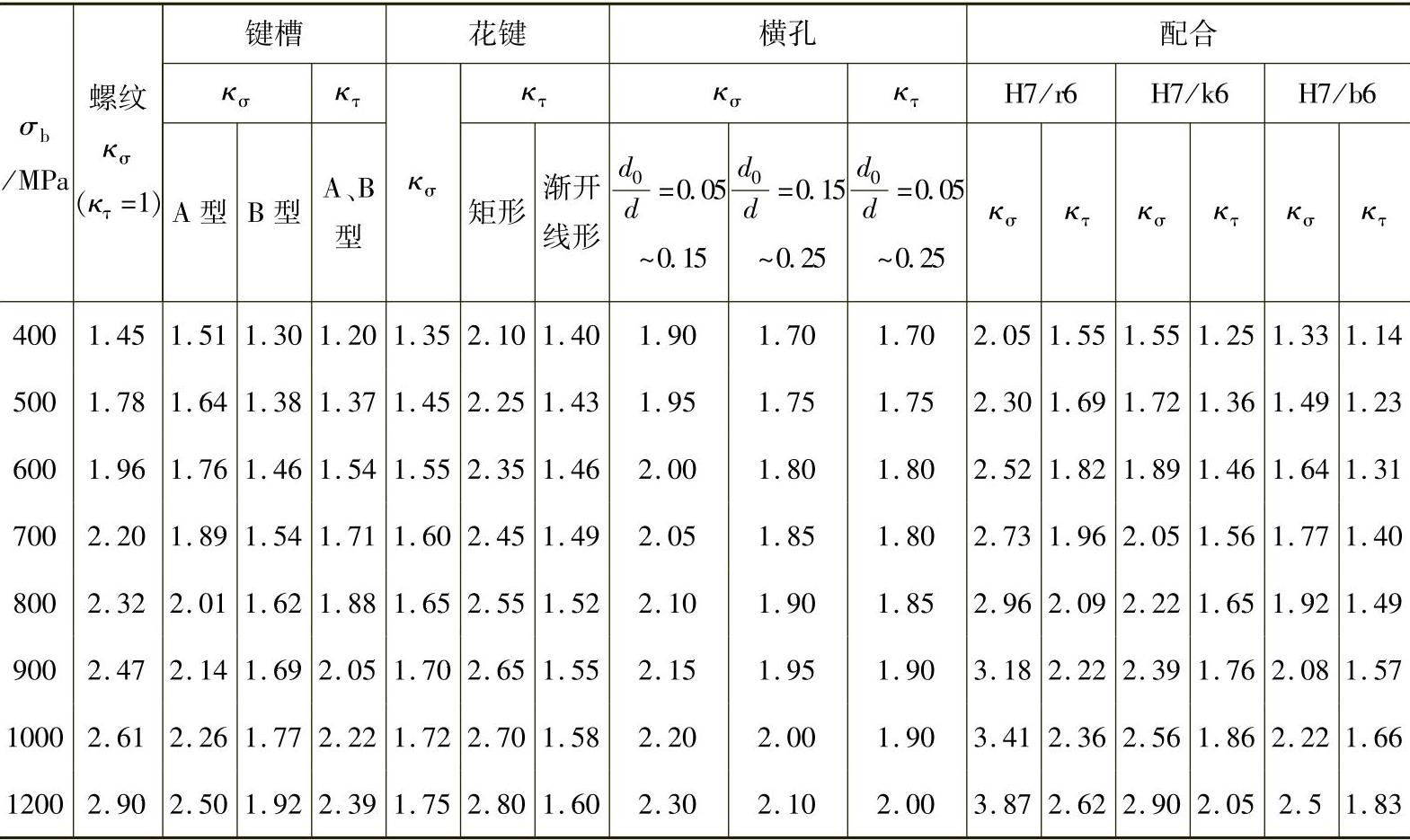

表1-17 螺纹、键槽、花键及横孔的有效应力集中系数

(续)

注:1.滚动轴承与轴的配合按H7/r6配合选择系数。

2.蜗杆螺旋根部有效应力集中系数可取.σ=2.3~2.5,.τ=1.7~1.9。

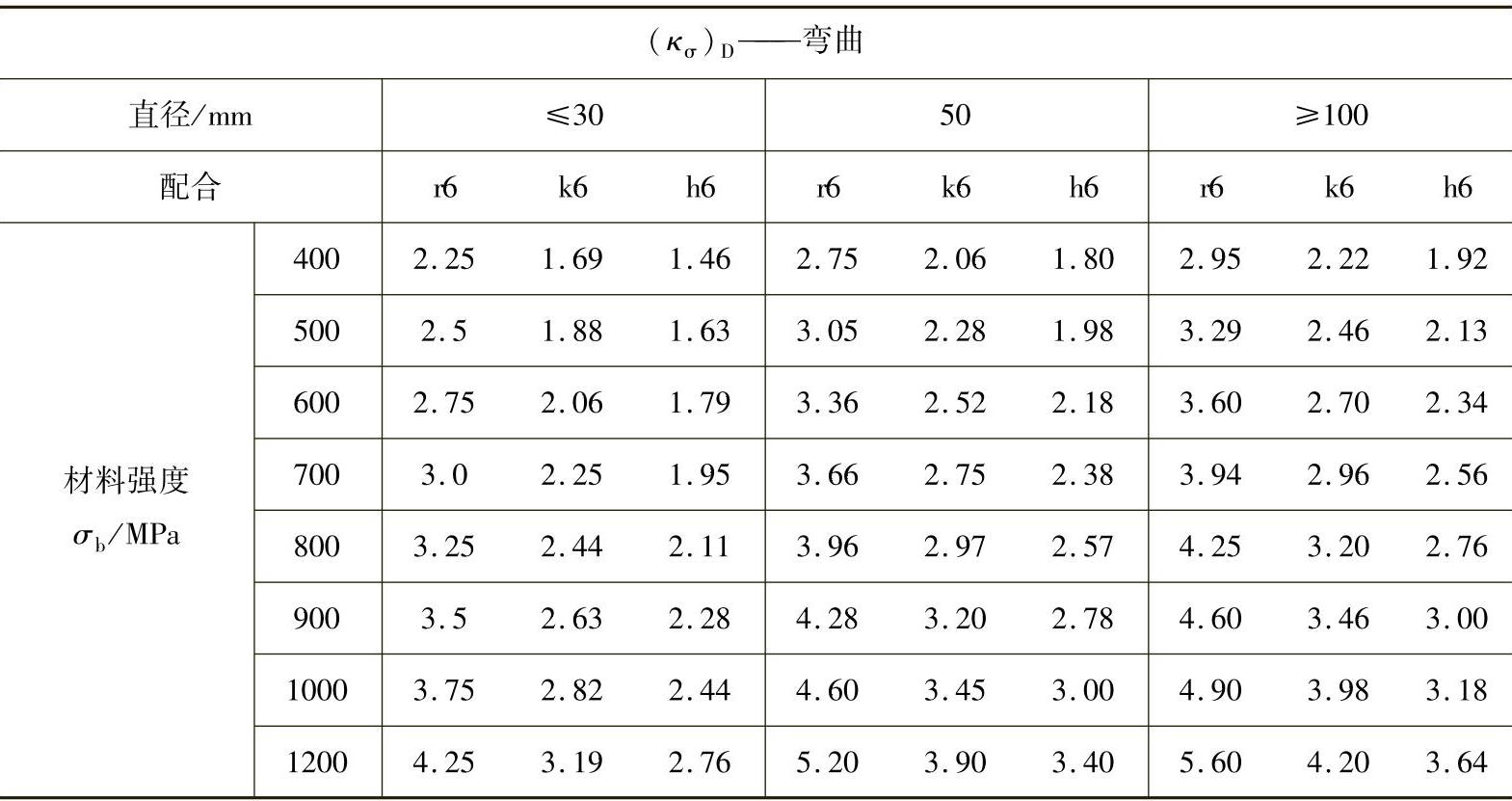

表1-18 配合零件的综合影响系数(.σ)D和(.τ)D值

注:1.滚动轴承内圈配合为过盈配合r6。

2.中间尺寸直径的综合影响系数可用插入法求得。

3.扭转(.τ)D=0.4+0.6(.σ)D。

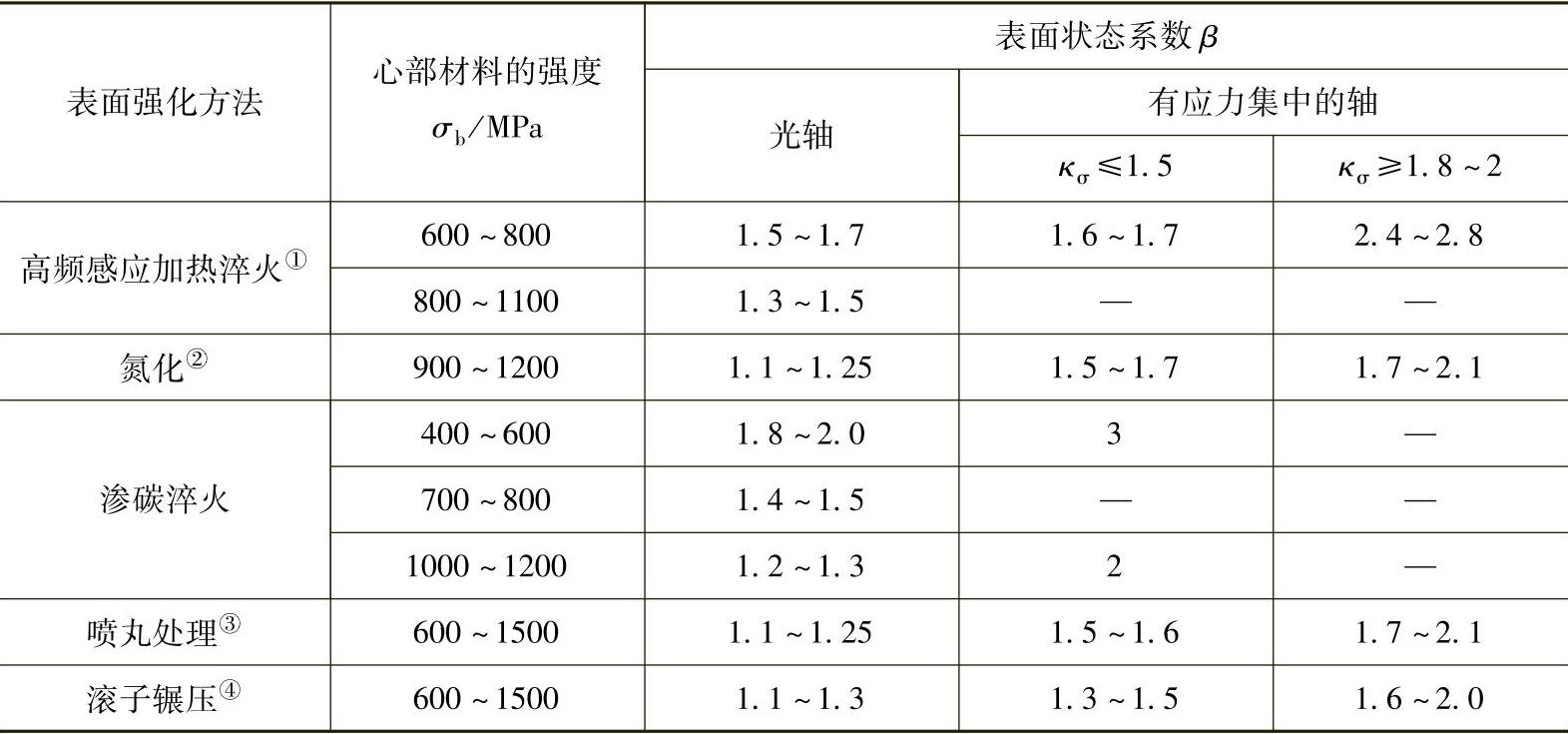

表1-19 强化表面的表面状态系数.值

(https://www.xing528.com)

(https://www.xing528.com)

①数据是在实验室中用.=10~20mm的试件求得,淬透深度为(0.05~0.20).;对于大尺寸的试件表面状态系数低些。

②氮化层深度为0.01.时,宜取低限值;深度为(0.03~0.04).时,宜取高限值。

③数据是用.=8~40mm的试件求得;喷射速度较小时宜取低值,较大时宜取高值。

④数据是用.=17~130mm的试件求得。

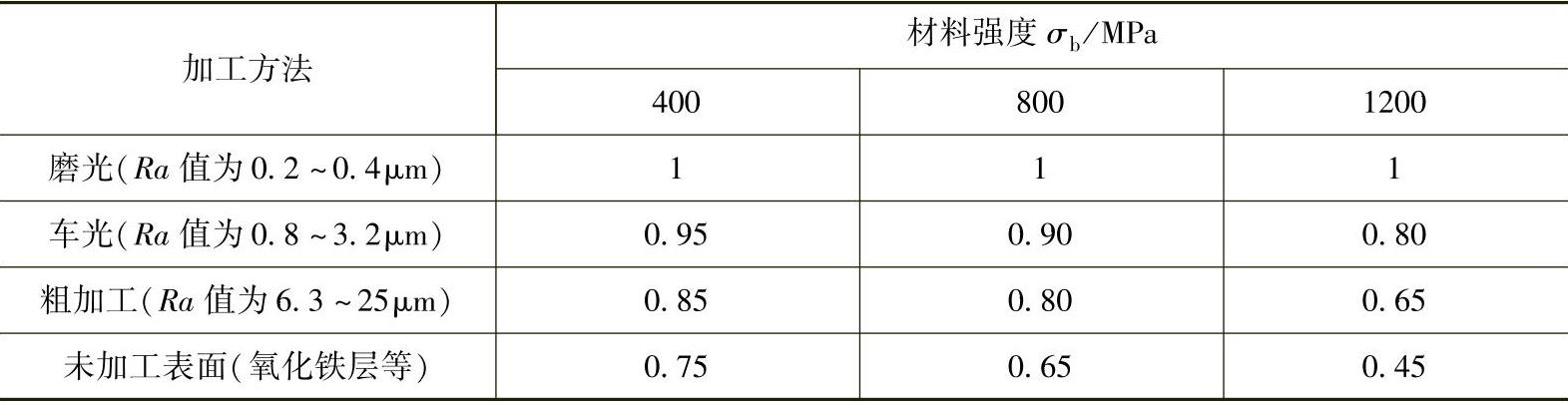

表1-20 加工表面的表面状态系数.3值

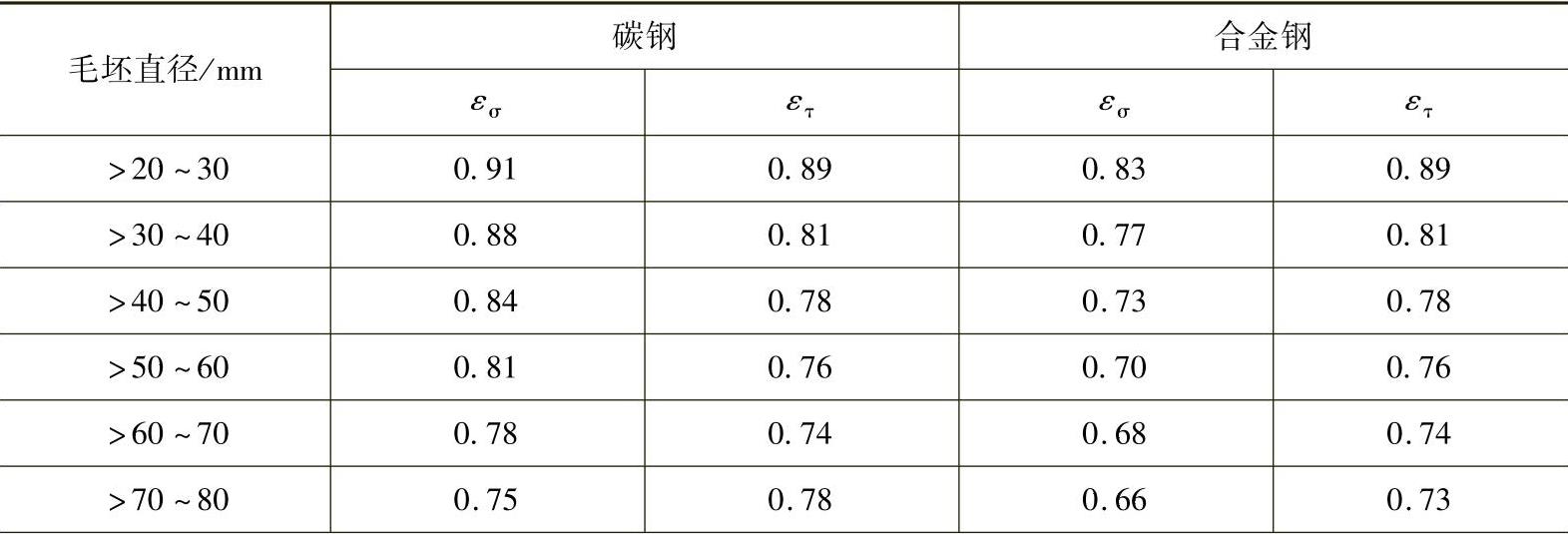

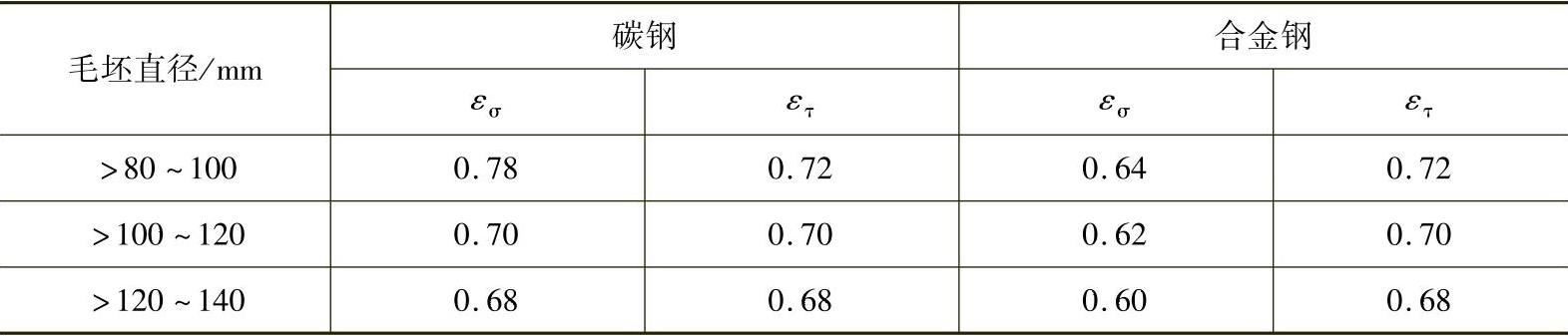

表1-21 绝对尺寸系数.σ和.τ

(续)

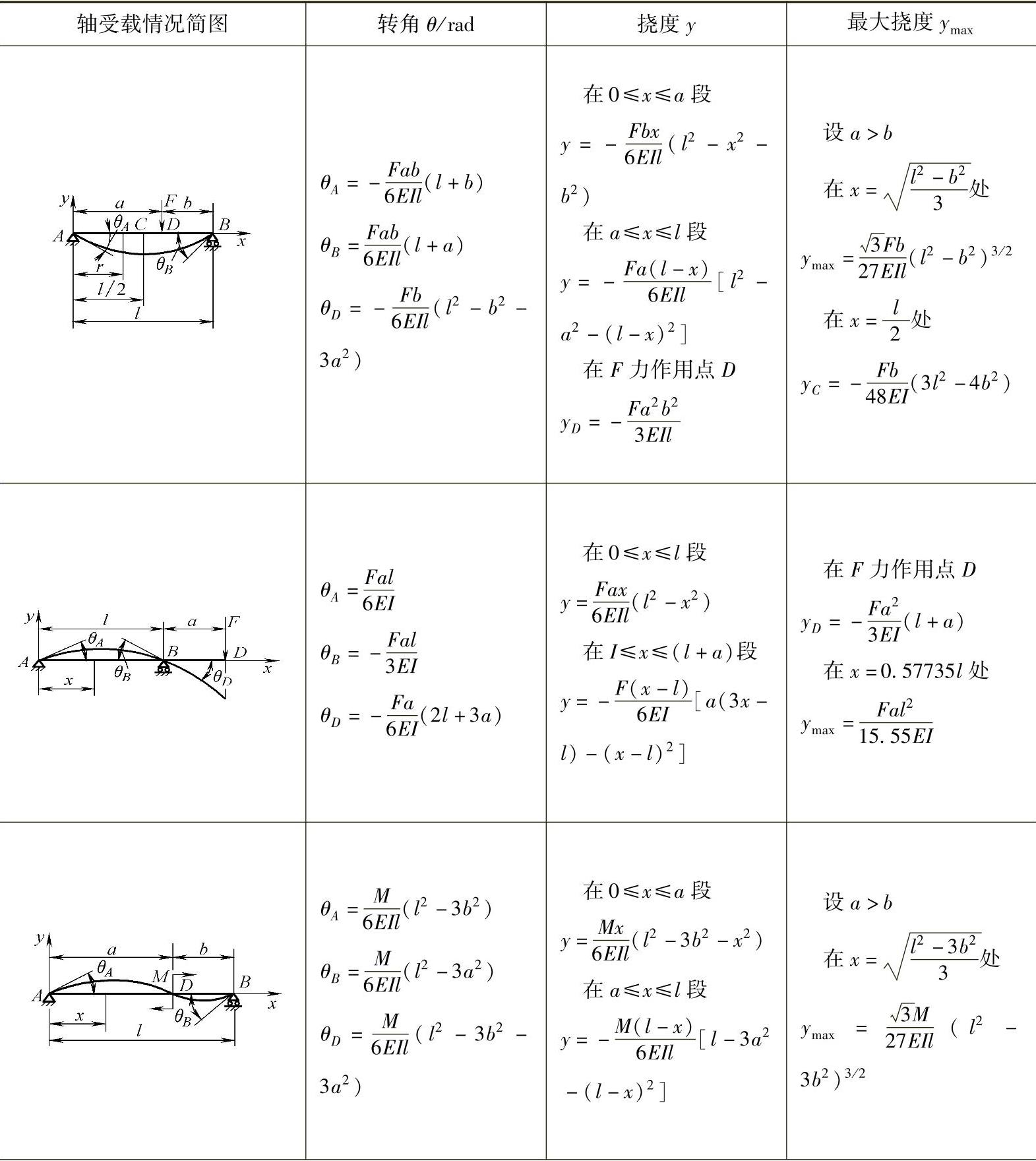

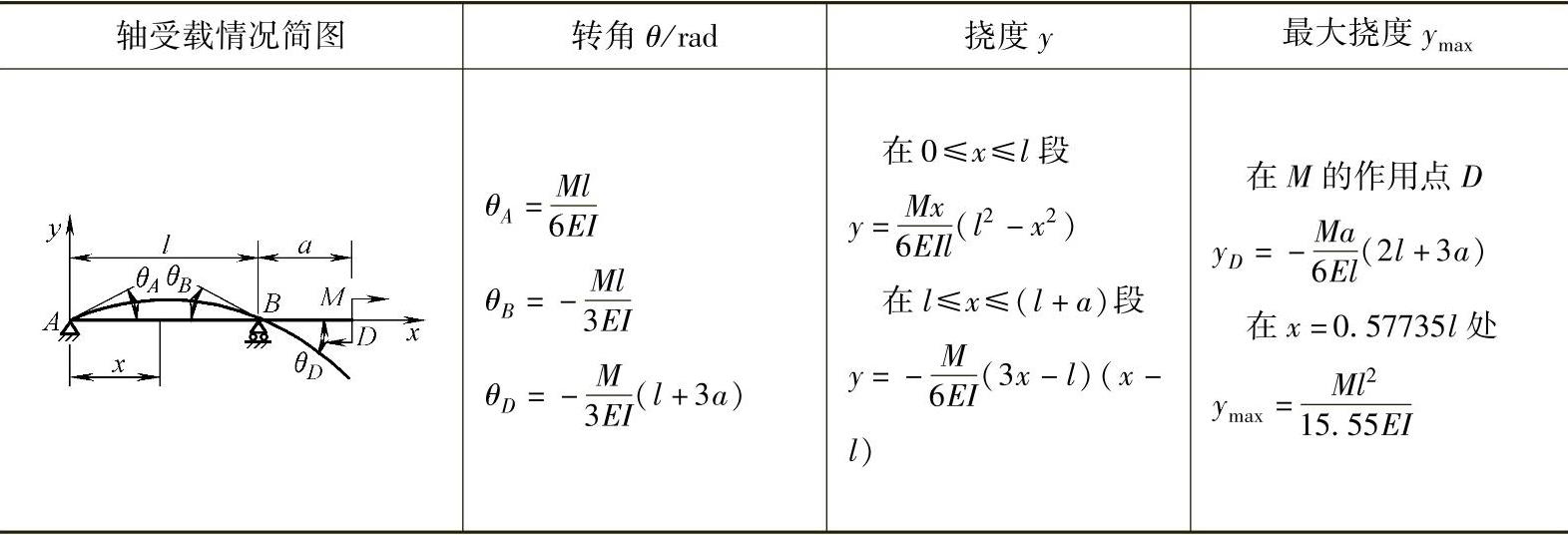

表1-22 轴的挠度.与转角.计算公式

(续)

注:1.挠度.与.轴线方向相同时为正,反之为负;如只需确定绝对值,则可不必考虑正负号。

2.支承处的转角.,当挠度.随.增大而增大时为正,反之为负。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。