(一)复合作用

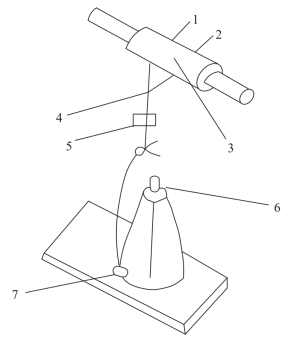

环锭复合成纱是在环锭细纱机上通过技术改进与创新,由两种或两种以上的不同组分或结构的粗纱与粗纱、粗纱与长丝、粗纱与短纤维纱等输出前罗拉后通过捻合复合在一起,形成结构新颖、性能优良的复合纱线。以两种组分的须条喂入为例,如图9-12 所示,分别为须条1 和2,如是短纤维须条则从后罗拉喂入,经牵伸装置牵伸后输出;如是长丝或纱,则直接从前罗拉喂入,不经牵伸装置。须条1 和2 由前罗拉3 牵伸后输出,形成一个三角区,并汇集到一点4,经断头自停装置5后由锭子6 和钢丝圈7 的回转给纱线加捻,捻度自下而上地传递直至前钳口握持处,使得汇聚点上侧的单纱上有捻度,而且与复合纱的捻向一致,由于汇聚点处两根单纱同向回转,使单纱中的纤维端头有可能被卷绕到相邻的另外一根单纱上,而后进入复合纱之中,从而使复合纱结构紧密、表面纤维排列整齐,外观光洁,表面毛羽大幅度下降,条干均匀。特别是处于须条边缘、长度较长的扩散纤维,上述情况更容易发生。可见该方法在消除毛羽方面独具特色。

(二)加捻过程

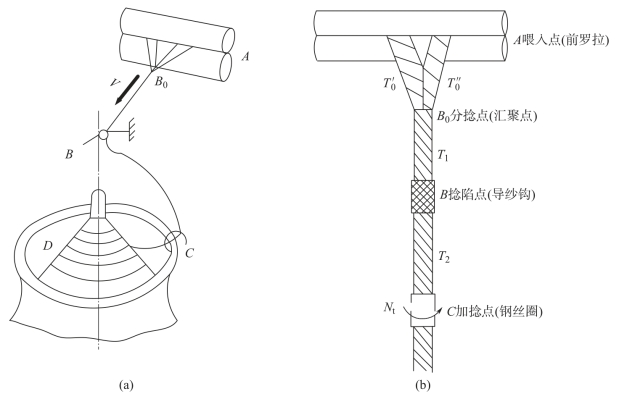

1.单纱与复合纱的捻度 环锭复合成纱的加捻过程如图9-13 所示,A 为前钳口线,即加捻段纱条的喂入点,B0 为两根单纱的汇聚点,B 为捻陷点(导纱钩),C 为加捻点(钢丝圈)。AB0 段为单纱,B0D 段为复合纱。

图9-12 环锭复合成纱

1、2—须条 3—前罗拉 4—汇聚点 5—断头自停装置 6—锭子 7—钢丝圈

图9-13 复合纺的加捻过程

以两根纱条为例,加捻时捻回自加捻点C 向喂入点A 传递,纱线通过导纱钩时受摩擦阻力的影响产生捻陷,使BB0 段纱条的捻度T1 小于BC 段纱条的捻度T2;然后,捻回继续向喂入点传递,在汇聚点B0 处分捻,即单根纱条上捻回的方向与复合纱相同,但数量少于复合纱,因此,汇聚点又称为分捻点,引入捻度分配系数δ 来描述纱条传递过程中的分捻现象,δ<1。受单根纱条的性状差异、纺纱工艺不同等因素的影响,每根纱条上传递的捻度不同,设δ1、δ2 分别为两根纱条的捻度分配系数。其捻度的计算过程如下:

![]()

式中:T1——分捻点到捻陷点的纱条捻度;

T2——捻陷点到加捻点的纱条捻度;

η——捻度传递效率。

因此,两根单纱上的捻度为:

![]()

式中:![]() ——第一根纱条捻度;

——第一根纱条捻度;

δ1——第一根纱条捻度分配系数。(https://www.xing528.com)

同理;

![]()

式中:![]() ——第二根纱条捻度;

——第二根纱条捻度;

δ2——第二根纱条捻度分配系数。

根据稳定捻度定理及捻陷和阻捻的概念,可求得从汇聚点B0 到卷绕点D 各段的捻度,其分析过程与第七章第四节中环锭细纱加捻过程的分析一致,可得卷绕到纱管上的复合纱捻度为:

式中:T——复合纱捻度;

Nt——钢丝圈转速;

V——纱条输出速度。

由于,δ<1、η<1,对比式(9-16)~式(9-18),可知![]() 。因此,捻回自加捻点向喂入点传递时,受捻陷与分捻的影响,单根纱条上的捻度小于加捻捻度,使输出单根纱条的强力较低,有可能导致单根纱条在加捻三角区处断头。

。因此,捻回自加捻点向喂入点传递时,受捻陷与分捻的影响,单根纱条上的捻度小于加捻捻度,使输出单根纱条的强力较低,有可能导致单根纱条在加捻三角区处断头。

2.影响捻度分配的因素 从式(9-16)与式(9-17)可以看出,捻度分配系数δ 越大,单根纱条上捻度越大,而捻度分配系数δ 的大小又取决于以下因素。

(1)单根纱条的性状。单根纱条内纤维越长、模量越小、表面越光滑,捻度分配系数δ越大;单根纱条越细,捻度分配系数δ 越大;两根纱条的性状差异越大,两根纱条的捻度分配系数δ 差异越大。如一根单纱是粗纱,另一根单纱是长丝时,由于两根单纱细度、模量与表面摩擦性能差异很大,造成加捻时两根单纱捻度差异较大,纺制的复合纱耐磨性较差,在后道加工中的各种摩擦作用容易“剥毛”。

(2)喂入张力。喂入张力越大,捻度分配系数δ 越大;两根纱条的喂入张力差异越大,捻度分配系数δ 差异越大。在某些工艺与产品开发中,可通过调节两根喂入纱条(或长丝)的张力,生产不同结构的包芯纱、波浪纱、圈圈纱等。

(3)须条间距。两根须条间存在一定的间距,由于捻回传递,使得每根单纱上存在一定的捻度,随着须条间距增大,捻回在传递分捻时的阻力增大,会使捻度分配系数δ 减小,单根纱条上的捻度减少。

(4)加捻三角区高度。加捻时,一开始获得的捻回保持在纱条上,捻回无法传到单根纱条,随着汇聚点下侧复合纱上的捻度逐渐增加、加捻三角区高度的减小,当加捻三角区高度在加捻扭矩的作用下,不能再缩小时,汇聚点再也不能上升,加捻三角区力矩达到平衡,此加捻三角区高度称为加捻极限高度,此时单根纱条捻度分配系数δ 最大,单根纱条的捻度也达到极大值。

(5)纺纱张力。纺纱张力越大,单根纱条上的捻度分配系数δ 越大,单根纱条上传递的捻度越大。纺纱张力由锭子速度、气圈形态等决定,且要保证纱线正常卷绕。

3.加捻三角区单纱断头 复合成纱是两根或两根以上单纱混捻成一根复合纱,因此,纺相同线密度的纱线,复合纺在加捻三角区每根单纱的线密度与传统环锭纺相比都要小。从复合成纱加捻过程的分析可知,受捻陷和分捻的影响,两根单纱的捻度小于复合纱的捻度。结果是复合纺单纱线密度低而捻度小,这与细纱捻系数(捻度)的选择依据不符,导致断头;此外,当其中一根单纱断头,而另一根未断时,就产生“跑单纱”现象,如不能及时发现,将使输出复合纱产生长细节,影响产品质量。针对复合纺加捻三角区单纱断头问题,需要在纺纱设备上采取专门措施加以避免,如断头打断器、断头自停装置等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。