环锭纺纱自1828 年问世以来,至今已近200 年的历史,因此环锭纺纱也被称为传统成纱方法。环锭细纱机被广泛采用以来,经过不断研究改进,现已达到相当高的水平,目前锭速已经达到15000~25000r/min,甚至更高,而且原料适应性强,适纺线密度和品种广,成纱结构紧密,强力较高。因此,环锭纺纱在当代纺纱领域中仍占有主导地位,迄今为止仍然是最主要的纺纱方法,但其在成纱质量、成纱原理方面仍存在一定的局限性。

(一)成纱质量的局限性

环锭纺纱由于其在加捻成纱过程中存在加捻三角区,致使成纱毛羽多,纱线表观光洁程度难以满足现代高速织机的织造要求,也难以满足高支高密类织物外观纹理清晰的产品要求;环锭纺纱的加捻使纱线内应力大、扭力不平衡、柔软性差,导致织物纹路歪斜、手感硬;环锭纺纱对适纺纤维长度、线密度等要求较高且较难纺制超低线密度纱线。因此,近年来对传统环锭纺纱技术的革新改造方兴未艾,出现了集聚纺纱、赛络纺纱、赛络菲尔纺纱、索罗纺纱、嵌入式复合纺纱、扭妥纺纱等新结构纺纱方法,这些革新技术是在环锭纺纱的基础上,通过在喂入部位、罗拉牵伸部位或加捻成纱部位等附加多根粗纱或长丝喂入装置、纤维集聚装置、假捻装置等,以降低纱线的毛羽、消除纱线的内应力、提高适纺性能。

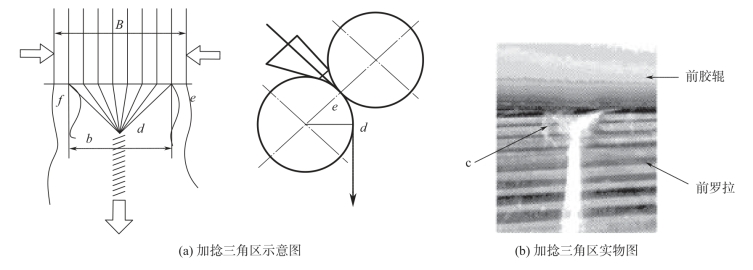

1.环锭纺纱线毛羽的产生 环锭纺纱过程中,纱线获得捻度的方式为纱线卷绕在纱管的同时带动钢丝圈回转,钢丝圈每回转一圈,纱线即获得一个捻回。在这样的加捻方式中,捻回自下而上由钢丝圈经过导纱钩,最终传递到前钳口,而在前钳口处,须条经过牵伸后呈有一定宽度的扁平带状。扁平带状须条从前罗拉输出,在纺纱张力的作用下,紧贴前罗拉表面时,形成一个包围前罗拉表面的弧(包围弧)。如图9-1 (a)所示,当捻回传递到前罗拉表面时,由于包围弧的阻碍,捻回只能传至d 点终止,无法传递到前罗拉钳口线ef,在捻回传递终止点与前罗拉钳口线间形成三角形。纤维从无捻到有捻成纱的区域fed,称为加捻三角区,也称无捻或弱捻三角区。在加捻三角区内,由于纺纱张力和捻回传递的作用,有一定宽度的须条从前罗拉输出后逐步向中间集中,成为有捻的圆柱形纱线。但处于须条边缘的一些纤维很难全部被控制收拢,而形成一些头端自由纤维c,如图9-1 (b)所示。输出须条真正宽度B 要大于加捻三角区的宽度b。这些头端自由的纤维或完全自由纤维,在成纱过程中或捻附在纱体表面形成毛羽,或变成飞花。

图9-1 环锭纺纱前罗拉钳口处加捻三角区

在细纱工序后,纱线还需经过络筒、上浆、织造等工序才能成为织物,在这些工序中,纱线会受到反复摩擦,导致毛羽不断增多,尤其在络筒过程中,毛羽增加明显。在织造过程中,纱线毛羽的存在会导致织造时纱线间的摩擦力增大,形成织疵,严重时导致纱线断头,影响织机效率。此外,大量的纱线毛羽会使织物表面起毛起球,纹理不清晰,还会影响织物的染色效果。目前,在织造前普遍采用上浆工艺,以减少毛羽对织造的影响,但上浆会形成二次毛羽,对织造同样有不利影响。因此,纱线毛羽成为继纱线强力、条干外越来越受到重视的纱线质量指标,特别是由于环锭纺纱独特的加捻成纱方法,致使其纱线毛羽较多,而大于3mm 的有害毛羽更多。虽然在后续加工中可通过烧毛、上浆、上蜡等措施减少毛羽的影响,但这些措施都不是从产生毛羽的加捻三角区出发,因而不能从根本上解决纱线毛羽问题,同时还会增加成本。因此,有效减少毛羽成为环锭纺纱技术革新的主要方向。

2.环锭纺纱线残余扭矩的产生 加捻是纱线生产中必不可少的环节。在粗细均匀的纤维须条上施加适量的捻回,使得纤维间相互抱合,在这个过程中,纤维被弯曲、扭转,产生扭矩。在纺纱及后加工过程中,一部分纱线扭矩会被释放,但仍有一部分保留在纱体内,形成纱线的残余扭矩。纱线的残余扭矩使纱线产生扭结,将纱线对折可清楚观察到两根纱线扭结在一起,当纱线捻度极大,如强捻纱,单纱也会直接扭结。由于纱线残余扭矩的存在,纱线会产生自动退捻的趋势以释放残余扭矩,这在针织物表面会更明显地表现为线圈的歪斜,一般称为纬斜,以及机织物表面不平整,这会影响织物的性能和结构的稳定,影响最终产品的外观效果。

由于纱线残余扭矩对后道工序及成品的种种不利影响,有大量研究旨在减少纱线残余扭矩。对于热塑性纤维,可以采用热处理。对棉/涤混纺纱的热处理明显减小了纱线扭矩。然而对于棉、羊毛等天然纤维纱线,减少残余扭矩的方法则比较复杂。目前工业上普遍采用蒸纱、丝光、初捻线ZS 或SZ 双股线反向加捻工艺等释放残余扭矩,稳定纱线结构,以减少针织物线圈歪斜,增加机织物表面的平整度。

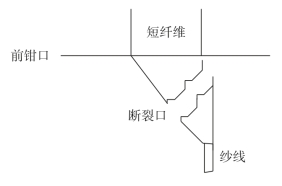

3.环锭纺纱的适纺性 环锭纺纱过程中,纺纱张力决定成纱强力,所纺纱线任意一段的强力只要低于纺纱张力,就会导致纺纱断头而影响纺纱的连续进行。理论而言,纺纱加捻三角区为纺纱过程中最薄弱的环节,该部位纤维须条纺纱强力大小直接影响环锭纺纱断头率以及纤维纺纱连续性,只要该部位须条横截面内纤维强度不够高,根数不够多,就会出现纺纱断头,如图9-2 所示。一般通过两个途径来实现纤维须条在环锭细纱机上正常连续的纺纱:一是通过调整纺纱工艺,降低纺纱张力,提高纱线捻度;二是通过合理选配纤维,使得细纱工序须条所包含的纤维具有足够的纺纱品质,以提高纺纱过程中纱线强力。环锭纺纱过程中,纺纱张力是促使纺纱三角区纤维内外转移以达到成纱目的的主要因素,不可消除,且环锭纺纱加捻和卷绕同时进行,消除纺纱张力,卷绕将无法完成。提高纱线捻度虽然能在一定程度上增强纺纱须条强度,但捻度过高会带来许多负面效果,如生产效率降低、纱线断裂强度下降、扭矩过大等。因此,在其他纺纱条件达到最佳的情况下,要保证环锭纺纱连续稳定生产,必然要求纺纱三角区须条截面内纤维有足够的线密度、根数与长度以及合适的线密度、模量、卷曲与表面摩擦等性能,以满足纺纱过程中纱条任何一处强力高于纺纱张力。

以所纺纤维的根数为例,纱条截面内纤维根数减少,纱条纺纱强力降低。当纱条内纤维根数降到一定值时,就会出现纱条强力过低而不能成纱,这也是传统环锭纺纱很难开发超高支纱线的根本原因。纱条截面包含足够纤维不仅是满足纱条连续稳定纺纱的需要,也是保证成纱质量的需要。首先在须条牵伸过程中,当输出纱条截面根数低到一定程度时,条干不匀会急剧恶化;其次,纱条截面纤维根数越少,纤维之间抱合力越低,纤维不易良好地捻入纱体,所以纱线越细,长毛羽相对越多,纱线外观越差;最后,纱条截面纤维根数越少,纱线强度和耐磨性越差,给纱线后续加工带来负担。

(二)成纱原理的局限性

环锭纺纱的加捻原理属于卷绕端回转加捻,加捻卷绕同时完成,即纱管插在锭子上,随锭子高速回转,纱管至导纱钩间的一段纱拖着钢丝圈沿钢领回转,钢丝圈每转一圈给纱线加一个捻回,筒管与钢丝圈转速之差就是纱管单位时间内的卷绕圈数。但这种加捻卷绕的方式,存在如下问题。

1.产量难以大幅度提高 由第七章第五节,分析环锭细纱加捻过程中推导出的钢丝圈线速度nt 与锭速ns 的关系式:

图9-2 环锭纺纱加捻三角区的断头

式中:nt——钢丝圈转速;

ns——锭子转速;(https://www.xing528.com)

V——前罗拉线速度;

dx——卷绕直径。

设纱线的捻度为T,由T=![]() 得ns=TV,代入式(9-1)整理得:

得ns=TV,代入式(9-1)整理得:

式中:T——纱线捻度。

由式(9-2)可知,捻度T 一定时,钢丝圈转速与前罗拉线速度成正比。所以,要提高环锭纺纱机的产量,即增加前罗拉线速度V,当捻度一定时,钢丝圈的转速就要加快,而钢丝圈在钢领跑道上摩擦回转,如果转速太高,钢领和钢丝圈的摩擦剧烈,会使机件发热损坏严重。就目前的材料和加工制造技术而言,钢丝圈的线速度以不超过50m/s 为宜,否则,易产生飞圈而增加断头,严重时不能纺纱。

2.增大卷装容量受到限制 卷装容量的大小直接影响生产效率的提高。如果卷装大,则满管周期长,停机时间短,机台利用率高,生产效率高。因此,高速化后大卷装尤为必要。对于环锭细纱机来说,增大卷装,就必须加大钢领直径或增加筒管长度。但是,加大钢领直径或增加筒管长度,会引起如下问题。

首先,因环锭纺加捻和卷绕作用同时进行,在加捻过程中,管纱也以锭子的速度高速回转,纱管从空管到满纱,锭子的负荷由小变大。如果进一步加大卷装,势必增加锭子的转动负荷。所以,卷装越大,负荷越大,越不利于锭子的高速。

其次,从式(9-2)可以看出,若增大钢领直径,在捻度和前罗拉线速度不变时,将增加钢丝圈的速度,加速钢丝圈的磨损,缩短钢丝圈的使用寿命。

而且若增大钢领直径或增加筒管长度,在一落纱过程中,大纱、中纱、小纱卷绕时,气圈形态变化和纱线张力波动太大,导致断头率大大增加。

经过长期深入的理论探讨,环锭纺纱中的关键部位:钢领、钢丝圈和锭子,在正常状态下运行必须遵守以下两个固有定律:

![]()

式中:H——气圈高度;

D——钢领直径;

C1、C2——特定固定常数。

由式(9-3)可知,速度受气圈高度H 的制约,即若提高速度,气圈高度要缩短,也即管纱卷装高度要缩短;速度还受钢领直径D 的制约,即若提高速度,钢领直径要适当缩小,也即管纱卷装直径要缩小。由此可以得出,环锭纺纱速度若要进一步提高,必须减小管纱卷装尺寸,因此,环锭纺纱的成纱原理使其存在高速度与大卷装的矛盾。

3.筒管随锭子同速回转不合理 筒管的任务主要是卷绕纱线。环锭细纱机筒管的卷绕速度是筒管实际转速与钢丝圈的转速之差,为筒管回转速度的1%~3%。因而筒管随锭子高速回转,不仅增加电力消耗而且易使锭子震动加剧,引起气圈形态的不稳定,增加卷捻部件的磨损。所以,筒管随锭子高速回转是不合理的。

由此可知,环锭纺纱时,如要加大卷装,就应降低锭速(产量将下降);如要提高锭速,就应减少卷装(容量将减小),两者不可兼得。所以,环锭纺纱加捻和卷绕同时进行的成纱原理使得其在现有状况下大幅度地提高纺纱速度、增大卷装容量是非常困难的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。