细纱机的卷绕属于圆锥型卷绕,其特点是卷绕往复一动程内,卷绕半径连续变化,而且是往复式交叉卷绕。细纱管纱的成形要求卷绕紧密、层次清楚、不互相纠缠、不脱圈,而且有利于后道工序高速(轴向)退绕,以及便于搬运和储存等。

(一)卷绕与成形过程

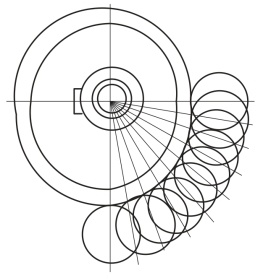

1.基本过程 细纱管纱都采用有级升的圆锥型交叉卷绕形式,又称短动程升降卷绕。环锭细纱机的卷绕和加捻是同时完成的。如图8-20 (a)所示,前罗拉输出的纱条经导纱钩后穿过钢领上的钢丝圈,绕到插在锭子上的细纱管上。锭子回转时,借助纱线张力的牵动,使钢丝圈沿钢领回转,因摩擦阻力等作用,钢丝圈回转总是滞后于细纱管转速,它与细纱管的转速差(即细纱的卷绕转速)使纱条卷绕到细纱管上。同时,随着钢领板的升降完成具有一定成形要求的卷绕,如图8-20 (b)所示。截头圆锥形的大直径,即管身的最大直径dmax 比钢领直径小3mm 左右,小直径D0 即筒管的直径,每层纱的绕纱高度为h,管纱成形角为![]()

图8-20 细纱卷绕成形过程与管纱卷装形式

2.钢领板运动要求 为了将细纱加工成满足要求的卷装形式,钢领板的运动应满足下列要求。

(1)钢领板做短动程升降运动,每次升降后应有级升,由成形凸轮完成。钢领板的往复升降运动靠凸轮作用于摆臂上的转子而使摆臂上的牵拉链条来回拉动分配轴旋转,再由分配轴上链轮带动钢领板升降拉杆,从而实现钢领板沿升降导杆上下运动。钢领板级升装置由棘轮机构带动蜗轮蜗杆机构完成。钢领板带动钢领钢丝圈做短动程h 升降,每升降卷绕一层纱后钢领板由级升轮及凸钉式机构控制完成一个很小的级升(升距)m。

(2)钢领板升降运动一般上升慢,下降快。钢领板的升降速度变化由成形凸轮来控制,如图8-21 所示。为了保持相邻的纱层次分清,不重叠纠缠,防止退绕时脱圈,凸轮的上升部分角度为270°,下降部分角度为90°,这样钢领板向上卷绕时速度慢,纱圈密些,称作卷绕层;向下卷绕时速度快,纱圈稀些,称作束缚层,起到隔离和束缚两层密绕纱层的作用。

(3)管底成形阶段,绕纱高度和级升由小逐层增大。在管底卷绕成形时,为了增加管纱的容量,防止纱线从筒管大头脱圈,每层纱的绕纱高度和级升均较管身部分卷绕时小。从空管卷绕开始,绕纱高度和级升由小逐层增大,直至管底卷绕完成,才转为常数h 和m,即管底阶段卷绕时,h1<h2<h3<…<hn=h,m1<m2<m2<…<mn=m,当管底卷绕成形完成时,才转变为常数h 和m。

图8-21 成形凸轮

(二)卷绕运动方程

1.卷绕速度方程 根据圆锥螺旋线的参数方程:

式中:x、y——底圆的垂直坐标轴;

z——等节距螺旋线的高度;

r——底圆半径;

γ——圆锥角;

h——螺距;

θ——角位移。

可推导出圆锥螺旋线的卷绕长度s:

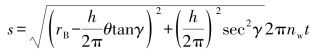

式中:角位移θ=2πnwt,则:

根据卷绕要求,单位时间内的卷绕长度应等于输出长度,细纱捻度大,考虑纱条加捻后的捻缩率,单位时间的输出长度为:πdFnFe。

上式中:nw 为卷绕速度;rB 为卷绕半径;dB 为卷绕直径;dF、nF 分别为输出罗拉直径和转速;t 为卷绕时间;e 为捻缩率。式(8-27)即为圆锥形卷绕的卷绕速度方程。由式(8-27)可知,卷绕速度随着卷绕直径变化的规律是很复杂的,这也是圆锥形卷绕与圆柱形卷绕的根本区别。

细纱的卷绕速度等于锭子速度与钢丝圈速度之差,因此,钢丝圈的速度方程为:(https://www.xing528.com)

式中:ns——锭子速度;

nt——钢丝圈速度。

在式(8-28)中,锭子的速度ns 是恒定不变的,因此,钢丝圈的速度要随着卷绕直径的变化而变化,其变化规律也是很复杂的。但环锭纺纱加捻卷绕的奥妙就在于卷绕段纱条带动钢丝圈在钢领上回转时,由于卷绕张力的变化,使钢丝圈与钢领表面的摩擦以及在钢领上的姿态发生变化,进而改变了钢丝圈的转速,使钢丝圈的速度具有自适应卷绕直径和卷绕速度变化的特点,不需要像粗纱机那样有一套复杂的变速卷绕成形机构,但其适应范围有限,卷绕直径过大、过小或纺纱速度过大都会因不相适应而产生问题(断头),这也是环锭纺纱卷装容量小、纺纱速度低的主要原因。

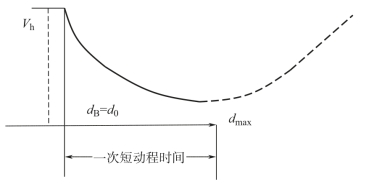

卷绕速度的变化规律如图8-22 所示。

图8-22 细纱卷绕速度变化规律

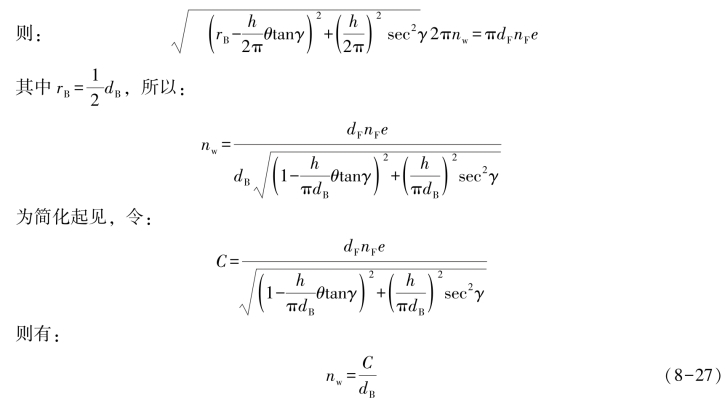

2.升降速度方程 在采用圆锥型短动程交叉卷绕的细纱成形中,往复升降规律应能满足同层纱卷绕节距h (螺距)不变,以保证均匀的卷绕密度。由卷绕基本原理可知,升降速度为:

![]()

将式(8-27)代入得:

升降速度的变化规律如图8-23 所示。

从图8-23 中可以看出,在细纱管上卷绕大直径时,升降运动速度要慢;反之,卷绕小直径时,升降运动速度要快,升降运动速度与卷绕直径呈现近似反比关系,只有这样,才能保证同层纱圈节距相等。

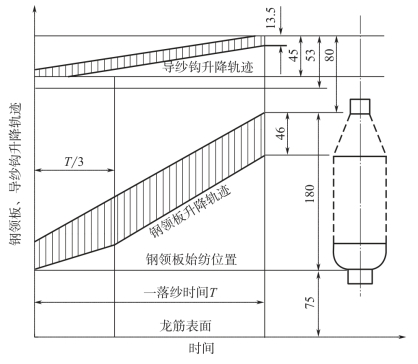

图8-23 圆锥形卷绕升降速度变化

环锭细纱机上为保持圆锥面各处卷绕密度相同,钢丝圈随钢领升降的速度应满足式(8-29)要求。另外,根据细纱成形的小动程往复式及管底成形卷绕要求,钢领板除应满足上升和下降速度的变化外,还应满足级升和管底成形的要求,其运动规律如图8-24 所示。

图8-24 钢领板、导纱钩升降轨迹

(三)电子成形系统

细纱机采用电子成形系统后,取消了棘轮机构、凸轮机构、卷绕密度变换齿轮等,避免了机械凸轮经过桃尖时的动作引起的换向冲击,减少机械磨损,减少功耗;改变了传统的纺纱成形工艺,可根据用户对纺纱品种的要求,通过人机界面进行参数设置。采用电子凸轮改善了纺纱成形曲线,满足了高速络筒不脱圈的要求。

1.电子凸轮系统的组成 电气部分主要由交流伺服系统、PLC 可编程控制器、开关电源、触摸屏和接近开关组成,系统的输出通过PLC 输出模块给主机,所有工艺参数和点动操作都在触摸屏上完成。电子凸轮通过模拟机械凸轮的运动以达到控制钢领板升降机构等运动的目的。与机械成形凸轮相比,控制精确性高,操作便捷,工作人员只需要更改输入参数即可随时改变工艺,大幅度减小了劳动强度,提高了工作效率,也满足了高速络筒的要求。

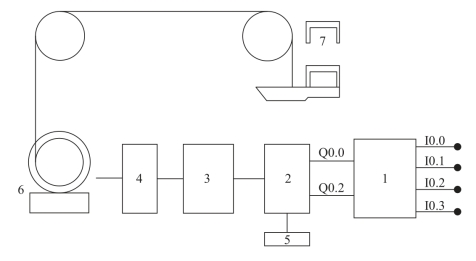

2.电子凸轮系统的控制原理 电子凸轮系统利用计算机控制交流伺服电动机驱动钢领板升降。如图8-25 所示,PLC 将接收到的用户输入信息通过运算,以脉冲的形式发送给伺服驱动器,伺服驱动器驱动电动机转动,再经减速器减速、增大扭矩后,由蜗轮蜗杆改变传输方向,通过链条带动钢领板运动。编码器实时监测伺服电动机的转速并将信号反馈给伺服驱动器,PLC 再根据反馈的信息作进一步修正,形成闭环控制回路,提高了控制的准确性。

电子凸轮控制钢领板运动的输入输出点的定义如下:I0.0 为启动开关,按下该开关后,钢领板立即回到预设位置,即始纺位置;I0.1 为中途停车,信号接通后钢领板立即停止运动;I0.2 为中途落纱满纱信号,此信号接通钢领板下降到最低位置;I0.3 为全机停止,信号接通后钢领板回到最低位置;Q0.0 为伺服脉冲信号;Q0.2 为PC 输出的脉冲信号的方向。

图8-25 电子凸轮系统示意图

1—PLC 2—伺服驱动器 3—伺服电动机 4—减速器 5—编码器 6—蜗轮蜗杆 7—钢领板升降机构

由于机械成形凸轮是等角速度运转的,且凸轮每转动一圈,带动钢领板上升下降一次短动程。根据该特点,利用PLC 中“多段管线生成包络表”的方法模拟机械凸轮运动,设计电子凸轮。将钢领板上升时成形凸轮的转动角度按一定角度划分为一段管线(包络表最多有255 管线),根据钢领板上升位移与时间的关系式,可以求出每段管线内的钢领板上升位移,继而得到管线内PLC 发送的脉冲数目给伺服驱动器,驱动伺服电动机转动相应的角度,通过链条带动钢领板运动一段距离。当该段管线内的脉冲串输出完成后,钢领板就完成一次上升短动程。下降控制原理也同上升一样,当钢领板完成一次上升下降动程后,循环以上操作直至整管细纱卷绕完成。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。