在传统的环锭纺纱加工过程中,粗纱分为有捻粗纱和无捻粗纱,其卷装均采用圆柱型卷绕形式完成。有捻粗纱机的纤维适纺范围广,对温度、含油、回潮率等适应范围较大,应用更加普遍;无捻粗纱机的适纺纤维范围较窄,通常在毛纺纺纱系统的部分产品上有应用。

(一)卷绕与成形过程

1.有捻粗纱 图8-10 所示为有捻粗纱的卷装形式,为圆柱型平行螺旋线卷绕方式,属于长动程卷绕,需要通过锭翼与筒管的相对回转和相对移动两种运动的合成来实现。

(1)相对回转运动。锭翼与筒管做相对回转运动,利用二者的转速差引导粗纱沿筒管的径向自里向外逐层进行卷绕,管纱的直径也因此逐渐增加。

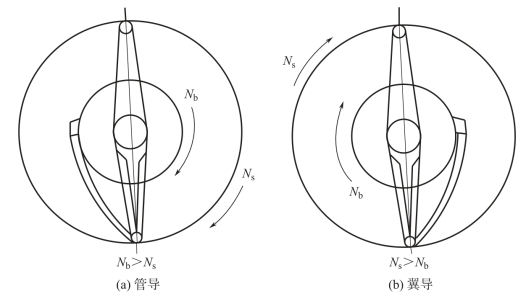

筒管与锭翼可以同向回转,也可以反向回转,一般多采用前者。当筒管转速大于锭翼转速时,称为管导式;反之,称为翼导式。纺纱中多采用管导式,在生产上有以下优点:

①当粗纱断头时,筒管上的纱尾在回转气流作用下,紧贴于管纱上,不致乱飞;

②随着卷绕直径的增加,管纱重量随之增大。采用管导式,筒管直径越大,其转速越低,动力消耗较均衡,回转亦较稳定;

③传向锭子的轮系中齿轮个数较少,开车启动时锭子总是略先转动,使压掌至筒管间纱段松弛,而翼导式开车瞬间该段张力增加,容易引起伸长或断头。

无论采用管导式还是翼导式,因粗纱捻向一定,故其转向不变,但因压掌位置不同,其绕纱方向相反,如图8-11 所示。

(2)相对移动。通过筒管与锭翼的相对移动,引导粗纱沿筒管轴向上下逐圈排列。为防止在卷绕和运输过程中因两端脱圈或两端崩塌而造成坏纱,卷绕动程应逐层缩短,以使两端形成截头圆锥形的卷装形式,如图8-10 所示。

图8-10 有捻粗纱卷装

图8-11 管导、翼导式卷绕方法

图8-12 无捻粗纱卷绕过程与成形

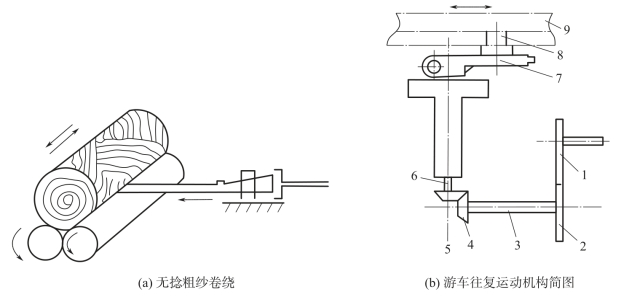

2.无捻粗纱 图8-12 (a)所示为无捻粗纱的卷装形式,采用卷绕滚筒和筒管边转动边往复横动的卷绕方式,将粗纱卷绕成圆柱形筒子。卷绕滚筒装在往复游车上,游车采用椭圆齿轮及曲柄滑块机构驱动往复运动,如图8-12 (b)所示。主动椭圆齿轮1 传动与其啮合的另一椭圆齿轮2,使伞齿轮4 一起转动,并带动曲柄轴6 转动,装在曲柄轴6 上端的曲柄7 也同时转动。曲柄7 上滑块8 受游车9 上的槽孔的限制,在槽孔上往复运动的同时,带动游车9 左右往复运动,实现交叉卷绕。图中3 为轴,5 为伞齿轮。该卷绕装置粗纱卷绕线速度为:

![]()

式中:Vw——粗纱卷绕线速度,m/min;

Vb——卷绕罗拉表面线速度,m/min;

r——滑块旋转半径,m;

N′k——曲柄轴转速,r/min。

(二)卷绕与成形方程

因有捻粗纱机纺制的粗纱其应用更加普遍,重点以有捻粗纱为例,介绍其卷绕与成形方程以及机构。

1.卷绕速度方程 为实现正常卷绕,必须保证任一时间内前罗拉输出的实际长度等于筒管的卷绕长度,即:

![]()

式中:Dx——粗纱管卷绕直径,mm;

VF——前罗拉输出的线速度,mm/min。

式(8-19)表示了卷绕速度与卷绕直径的关系,称为卷绕速度方程。

在管导式卷绕时,筒管转速与锭翼转速之差称为卷绕速度,即:

![]()

式中:Nw——卷绕速度,r/min;

Nb——筒管转速,r/min;

Ns——锭翼转速,r/min。

将式(8-19)代入式(8-20),得筒管转速方程:

在一落纱过程中,粗纱的捻度是不变的,式(8-21)中的Ns 和VF 不变,但Dx 在一落纱时间内逐层由小变大,所以筒管转速Nb 将随粗纱卷绕直径Dx 的增大而逐层减小。由此可见,筒管转速Nb 是由恒速的锭速Ns 和变速的卷绕速度VF/(πDx)两部分速度合成的,而合成的结果仍是变速。

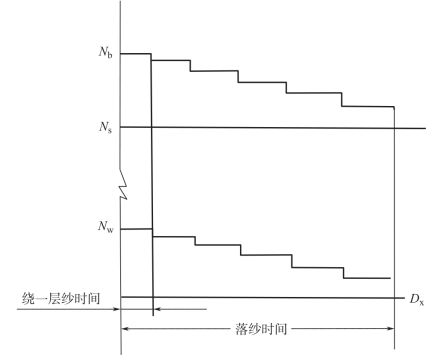

图8-13 所示为Nb、Ns、Nw 与卷绕直径Dx 之间的关系。可见,在一落纱的时间内,锭子速度不变,筒管转速与卷绕速度随卷绕直径的增加而逐层减小,并且在同一层纱内,筒管转速和卷绕速度也不变,但绕一层纱所需的时间随着层数的增加而有所增加。

图8-13 一落纱过程中Nb、Ns 和Nw 与Dx 的关系

2.升降速度方程 有捻粗纱机上粗纱沿筒管轴向的紧密排列由龙筋的升降运动来完成。为实现正常卷绕,必须保证任一时间内龙筋的升降高度与筒管的轴向卷绕高度相等,即:(https://www.xing528.com)

式中:VL——下龙筋(筒管)升降速度,mm/min;

h——粗纱轴向卷绕圈距,mm。

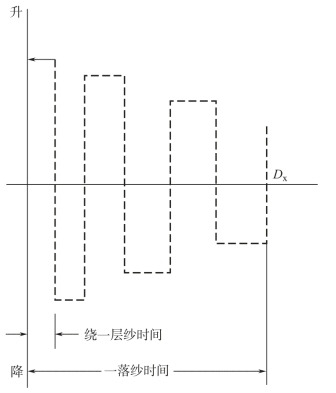

式(8-22)表示龙筋升降速度和卷绕直径的关系,称为粗纱机的升降速度方程。图8-14 所示为龙筋升降速度VL 与卷绕直径Dx 的关系。从图中可以看出,在一落纱时间内,龙筋升降速度随卷绕直径的逐层增大而逐层减小,但在同一纱层内,龙筋的升降速度不变。实践表明,龙筋升降一单程所需的时间,随卷绕直径的逐层增加而增加。

图8-14 下龙筋升降速度VL 与卷绕直径Dx 的关系

(三)卷绕与成形机构

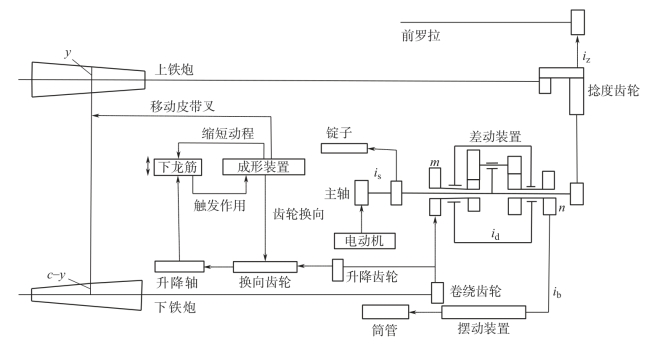

1.传统粗纱机 传统粗纱机的卷绕成形是由一个电动机及差动装置、锥轮(俗称铁炮)变速装置、成形装置、摆动装置、换向机构、张力微调机构等共同来完成。图8-15 所示FA401 型粗纱机,主轴由电动机传动,它一方面传向锭子,另一方面经捻度变换齿轮和捻度阶段变换齿轮传向上锥轮和前罗拉。上、下锥轮由小皮带传动,下锥轮经卷绕齿轮传向差动装置和升降齿轮,前者经摆动装置传向筒管,而后者经换向齿轮、升降轴传动下龙筋。锥轮皮带受成形装置的控制,沿锥轮轴向移动。由于锥轮为一圆锥体,各截面的直径不等,当移动锥轮皮带时,便改变了上、下锥轮的传动比,从而改变了筒管的转速和下龙筋的升降速度。图中:齿轮m 的齿数为56T,齿轮n 的齿数为68T;is 为主轴至锭子的传动比,id 为差速装置的传动比,ib 为齿轮n 至筒管的传动比,iz 为捻度齿轮至前罗拉的传动比;y 为锥轮皮带所在位置的上锥轮半径,c 为上下锥轮半径之和。

图8-15 FA401 型粗纱机卷绕传动关系图

传统粗纱机的变速机构包括差动装置和变速装置等,其作用是控制筒管和下龙筋的变速运动。

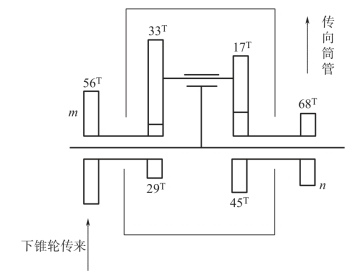

①差动装置。差动装置利用同一对锥轮同时完成筒管和下龙筋的变速运动,位于粗纱机的主轴上,处于锥轮至筒管间的位置,其结构为一周转轮系,作用是把主轴传入的恒速和锥轮传入的变速合成一种速度,通过摆动装置再传动筒管,以完成卷绕作用。图8-16 所示为FA401 型粗纱机差动装置。

采用差动装置,使主轴承担大部分载荷,锥轮仅负担变速部分的传动,可大大减轻锥轮的负担和锥轮皮带的溜滑;工艺上改变粗纱捻度需要调换捻度牙时,可在前罗拉输出速度变化的同时改变上、下锥轮速度,使卷绕速度相应变化,而不需作其他调节即可保持粗纱的正常卷绕;此外,落纱生头时,只需抬起下锥轮,使卷绕速度等于零,前罗拉输出的须条可作生头时包筒管用,而不需另外的生头机构。

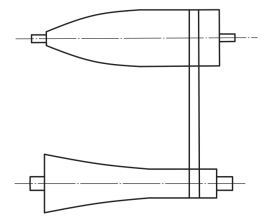

②变速装置。如图8-17 所示,在传统粗纱机卷绕过程中,变速是通过一对上、下锥轮的外形曲线来实现的,其原理是在任意皮带传动位置处,上、下锥轮的半径和为一常数。变速装置由锥轮、皮带和带动皮带在锥轮上移动的皮带叉等部件组成。主动锥轮由主轴传动,速度恒定,并通过皮带传动被动锥轮,移动皮带位置,则被动锥轮变速。当空管卷绕时,锥轮皮带处于起始位置,在主动锥轮的大端,也即被动锥轮的小端,此时,被动锥轮转速最大;以后每卷绕一层粗纱,成形装置控制锥轮皮带向主动锥轮小端移动一小段距离,主动锥轮直径减小,被动锥轮直径增大,转速减慢。

图8-16 FA401 型粗纱机差动装置

图8-17 粗纱上、下锥轮变速装置

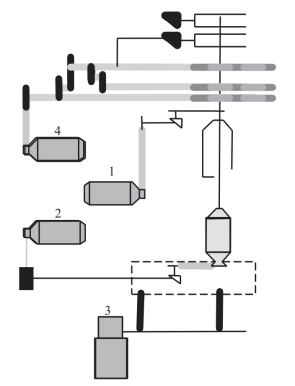

2.新型粗纱机 随着计算机、变频电动机和传感器技术的发展和应用,新型粗纱机的卷绕与成形也向着现代化、智能化方向发展。如图8-18 所示,现代新型粗纱机采用工业控制计算机通过控制多个变频电动机,分别传动锭翼、罗拉、筒管、龙筋等机构,实现粗纱机同步牵伸、卷绕成形的要求,简化了传动机构,提高了控制精度,也为粗纱机高速化提供了技术保证。其中,卷绕机构采用电子成形粗纱卷绕,取消了传统粗纱机中的差动装置、锥轮变速装置、成形装置、摆动装置、换向机构、张力微调机构等机械装置。

新型粗纱机主要由以下几部分组成。

图8-18 多电动机粗纱机传动控制示意图

图8-19 四电动机控制系统

1—锭翼电动机 2—筒管电动机 3—龙筋电动机 4—罗拉电动机

(1)电子成形控制系统。以某公司四电动机控制系统粗纱机为例,如图8-19 所示,四个电动机分别独立驱动,其中卷绕部分的锭翼电动机控制锭翼转动,筒管电动机控制筒管转动和龙筋升降。在电动机上安装的速度变换器由微计算机进行同步控制,只要输入平均锭翼转数和粗纱定量等基本条件,计算机便可根据卷绕直径的变化自动改变卷绕转速。

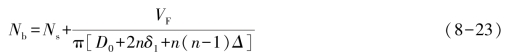

(2)电子成形卷绕方程。由粗纱的卷绕方程式可知,在一落纱中,随着卷绕的进行,纱层的增加导致筒管的卷绕直径逐步增大,而粗纱每层的厚度基本无差异,按照这一规律,可求得:

![]()

式中:Dx——卷绕第n 层粗纱时的卷绕直径,mm;

D0——空筒管直径,mm;

n——粗纱卷绕的层数;

δ1——粗纱初始卷绕厚度,mm;

Δ——粗纱每层厚度的增加值,mm。

由此可得,电子成形粗纱机的筒管卷绕方程为:

粗纱初始卷绕厚度主要与粗纱的定量(粗细)有关,按下式而定:

式中:W——粗纱定量(g/10m);

γ——粗纱密度,不同原料其粗纱密度也不同(g/cm3)。

粗纱每层增加值Δ 的大小与锭翼结构、一落纱中的压掌压力变化等有关,但对同一机型其Δ 的影响规律是一致的。Δ 主要影响纺中纱和大纱时的筒管转速,亦即影响中、大纱的卷绕张力,因此,Δ 应在δ1 设定后再进行相应设定或调整粗纱的张力为宜,Δ 一般为δ1 的0.3%~0.4%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。