(一)环锭细纱

1.环锭细纱加捻过程

环锭加捻靠钢丝圈的回转进行,广泛应用于环锭纺细纱机上,可用于生产单纱、股线和复合纱。如图7-26 (a)所示,从前罗拉输出的纱条经导纱钩穿过钢领上的钢丝圈,卷绕到紧套在锭子上的筒管上。锭子带动筒管回转时,由纱条张力拖动钢丝圈沿钢领回转,此时,纱条一端被前罗拉握持,另一端由钢丝圈带动绕其自身轴线回转,钢丝圈回转一周,使前罗拉钳口到钢丝圈的一段纱条上获得一个捻回。钢丝圈以下的细纱,只绕锭子中心线公转,不绕自身轴线回转,没有加捻。

图7-26 环锭细纱加捻过程

环锭细纱机的加捻与卷绕是同时进行的,如图7-26 (b)所示。正常卷绕时,如果不计纱条加捻所产生的长度变化,则同一时间内前罗拉实际输出长度应和细纱筒管上的卷绕长度相等,即:

式中:V——前罗拉输出速度,cm/min;

Dx——纱管卷绕直径,cm;

ns——锭子转速,r/min;

nt——钢丝圈转速,r/min。

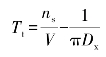

设某一时刻管纱上的捻度为Tt,它决定于钢丝圈的回转速度,则:

![]()

将式(7-35)代入上式,得:

因细纱管是锥形卷绕,则钢丝圈对纱条所加的捻度随纱管卷绕直径的不同而不同。卷绕大直径比卷绕小直径时所加的捻度多。但是,当成纱由轴向退绕(环锭细纱络筒加工)时,每退绕一圈将补偿捻度![]() 。因此,成纱的最终捻度为

。因此,成纱的最终捻度为 即:

即:

因锭速和前罗拉转速一旦设定就不变动,故成纱捻度是一个不变的定值。

2.加捻区的捻度分布及应用 将图7-26 (a)展开成图7-27,已知前罗拉钳口A 为须条喂入点,纱条以速度V 自A 向D 运动,C 处的钢丝圈为加捻点,又可视作阻捻点,以转速nt回转,B 处的导纱钩为捻陷点,D 为卷绕点。根据稳定捻度定理及捻陷和阻捻的概念,可求得各段纱条上的捻度。

图7-27 环锭细纱加捻示意图

AB 段:即由前罗拉钳口至导纱钩的纱段,称为纺纱段。该纱段由C 加给的捻回为nt,因受捻陷B 的影响,实际上C 给AB 段加上的捻回为ntη,而自B 带出的捻回为TABV,则ntη=TABV,得:

![]()

式中:η——导纱钩的捻度传递效率。

BC 段:即由导纱钩至钢丝圈的纱段,称为气圈段。由C 加给的捻回nt,因受捻陷B 和阻捻C 的影响,实际C 给BC 段加上的捻回为nt(1-η),由AB 段带入的捻回为TABV,而自C带出的捻回为λTABV,则nt(1-η)+TABV=λTBCV,得:

式中:λ——钢丝圈的阻捻系数。

CD 段:即钢丝圈至卷绕点的纱段。CD 段无自转,不加捻,因受C 的阻捻影响,只有由BC 段带入的捻回λTBCV,而自D 带出的捻回为TCDV,则λTBCV=TCDV,得:

![]()

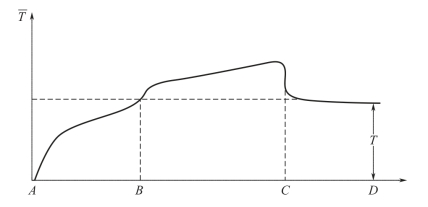

因λ<l、η <1,比较式(7-37)~式(7-39),则TBC >TCD >TAB,各段的捻度分布如图7-28 所示。

图7-28 环锭细纱加捻区的捻度分布

从图7-28 中可知,由于在捻回传递过程中存在导纱钩的捻陷和钢丝圈的阻捻,使得各段捻度不等,阻捻使气圈段增捻,捻陷使纺纱段减捻。实际上,纺纱段的捻度也呈某种分布,靠近前罗拉钳口处的捻度最小,称为弱捻区,贴在前罗拉表面的包围弧没有捻回,称为无捻区。设法增加弱捻区和无捻区的捻度,是细纱机断面尺寸设计和工艺参数合理调整的重要内容。

图7-29 是细纱机断面尺寸图,α 为罗拉座倾角,β 为导纱角,γ 为纱条对前罗拉的包围角,R 为前罗拉半径,B 为导纱钩到前罗拉中心水平线的垂直距离,A 为前罗拉中心至锭子中心的垂直距离。在此基础上,生产上要特别注重工艺参数(纺纱段长度、导纱角、前罗拉包围弧、气圈高度等)对纺纱段的捻度影响。

(1)纺纱段长度。由图7-29 可知,纺纱段长度![]() ,当A 和R 一定时,Ls随B 而变。因纺小纱比纺大纱时的B 大,即Ls 长,此时,Ls 段对导纱钩的包围弧虽小,但弱捻在Ls 段停留时间长,易造成上部断头。

,当A 和R 一定时,Ls随B 而变。因纺小纱比纺大纱时的B 大,即Ls 长,此时,Ls 段对导纱钩的包围弧虽小,但弱捻在Ls 段停留时间长,易造成上部断头。

(2)导纱角。由图7-29 可知,导纱角β=tan-1![]() ,即β 随B 的减小而减小,故纺大纱时导纱钩的捻陷严重,从而影响捻度的传递效率。

,即β 随B 的减小而减小,故纺大纱时导纱钩的捻陷严重,从而影响捻度的传递效率。

(3)前罗拉包围弧。由图7-29 可知,前罗拉包围弧γ=β-α,当α 一定时,γ 随β 的增大而增大,故纺小纱时前罗拉对纱条的包围角大,即包围弧长,则加捻三角区的无捻区长度增加,前钳口处的纱条捻度少。

图7-29 细纱机断面尺寸图

(4)气圈高度。由图7-29 可知,小纱时气圈高度H=L+D+C,式中,L 为卷装高度,C为筒管顶至导纱钩的距离,D 为满纱时绕纱顶面至筒管顶的距离;大纱时的气圈高度h=l+D+C,式中,l 为由小纱至满纱时导纱钩的动程。因L>l,故H>h,则纺小纱时的气圈高度较纺大纱时高,此时,气圈凸形大,捻陷严重,纺纱段捻度小。

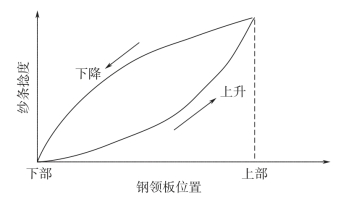

3.气圈段捻度的变化 环锭细纱的卷绕成形过程详见第八章。在一落纱和钢领板升降过程中,包括从小纱到大纱及从小直径到大直径,因卷绕直径和气圈高度在发生变化,导致纱条在钢丝圈和导纱钩上的包围弧和接触压力不同,从而使阻捻系数和捻度传递效率发生变化,所以,气圈段的捻度也在按一定规律发生变化。

一落纱过程中气圈段的捻度变化规律如图7-30 所示。卷绕直径相同时,气圈高度减小,钢丝圈与纱条的摩擦力增加,钢丝圈的阻捻效应增强,导致在捻回输出过程中,保留在气圈段的捻回增加,即纱条捻度随气圈高度的减小而增加,满纱部位的气圈段纱条捻度较小纱多。(https://www.xing528.com)

在钢领板一次动程内,如图7-30 和图7-31 所示,钢领板由下部位置(大直径)向上部位置(小直径)卷绕时,气圈段纱条的捻度逐渐增加,即卷绕大直径时的纱条捻度较卷绕小直径时少,其中,尤以管底成形(钢领板处于起成形部位)结束时,气圈段纱条捻度最少;从上部向下部卷绕时,气圈段纱条的捻度逐渐降低,即钢领板一次升降内气圈段纱条的捻度呈周期性变化,但钢领板上升或下降到同一高度位置时,气圈段纱条的捻度并不是一样的,钢领板上升时纱条的捻度比下降时略小。

图7-30 一落纱过程中气圈段纱条的捻度变化

图7-31 钢领板一次升降过程中气圈段纱条的捻度变化

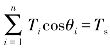

4.环锭纱的加捻结构 如图7-32 (a)所示,加捻时,前罗拉钳口处的须条围绕自身轴线回转,须条宽度逐渐收缩,两侧折叠且逐渐卷入纱条中心,形成加捻三角区。在加捻三角形中,须条的宽度与截面发生变化,由扁平带状逐渐形成近似圆柱形的纱条。由于每根纤维在加捻时受到的张力不同,从而便产生内外层转移。设纱条横截面内的纤维根数为n,各根纤维与须条输出轴向的夹角为θi,在纺纱张力Ts 作用下,每根纤维均受到张力Ti,其轴向按平衡条件有 ,其径向产生向心压力Tisinθi。边缘纤维的θi 大,则Tisinθi 也大;中心纤维的θi→0,则Tisinθi→0,因此,从加捻三角形中纤维的几何位置和纺纱张力所产生的力学条件分析,使得边缘纤维挤向中心,而中心纤维又挤向边缘。当边缘纤维挤入中心后,其向心压力趋于零,这时又被另一些边缘纤维挤出来。一根纤维从外到内,再从内到外,往往发生内外转移20 多次,使纱条中纤维呈圆锥螺旋线,其几何形状如图7-32 (b)、(c)所示。图7-32 (b)是一根纤维在纱条每隔0.2mm 切面上各点的投影,图7-32 (c)是一根纤维在纱条中的侧面投影。若纤维头端被挤出后,由于没有张力及向心压力的作用,不再移向内部而留在纱的表面,成为毛羽。这种结构的纱条在承受拉伸负荷时,由于纤维的张力作用,对纱条产生向心压力,促使纤维内外转移和相互抱紧,增加了纤维间的滑动阻力和纱条紧密度,使纱条获得较高的强力。翼锭粗纱机和环锭细纱机上的纱条加捻结构就属于这种,称为卷捻结构。

,其径向产生向心压力Tisinθi。边缘纤维的θi 大,则Tisinθi 也大;中心纤维的θi→0,则Tisinθi→0,因此,从加捻三角形中纤维的几何位置和纺纱张力所产生的力学条件分析,使得边缘纤维挤向中心,而中心纤维又挤向边缘。当边缘纤维挤入中心后,其向心压力趋于零,这时又被另一些边缘纤维挤出来。一根纤维从外到内,再从内到外,往往发生内外转移20 多次,使纱条中纤维呈圆锥螺旋线,其几何形状如图7-32 (b)、(c)所示。图7-32 (b)是一根纤维在纱条每隔0.2mm 切面上各点的投影,图7-32 (c)是一根纤维在纱条中的侧面投影。若纤维头端被挤出后,由于没有张力及向心压力的作用,不再移向内部而留在纱的表面,成为毛羽。这种结构的纱条在承受拉伸负荷时,由于纤维的张力作用,对纱条产生向心压力,促使纤维内外转移和相互抱紧,增加了纤维间的滑动阻力和纱条紧密度,使纱条获得较高的强力。翼锭粗纱机和环锭细纱机上的纱条加捻结构就属于这种,称为卷捻结构。

图7-32 环锭加捻结构

(二)走锭纺纱

走锭纺纱主要在毛纺粗纺细纱机上使用,可分为走锭和走架两种纺纱方式,主要区别是走架细纱机在工作的时候是线轴架做往复运动,走锭细纱机在工作的时候是锭子做往复运动。但是二者的加捻原理相同,都是利用锭子连续地给纱线加捻的一种非自由端真捻纺纱方法。以走锭纺纱的加捻过程为例,其工艺过程如图7-33 所示。锭轴与粗纱平面几乎垂直,但稍稍前倾。在牵伸和加捻过程中,锭子旋转时纱线在锭子顶部滑脱,将捻度加入粗纱中而不是将粗纱卷绕到管纱上。在工作周期的第一阶段,表面转筒将粗纱从线轴架上输送出去,走车以输送速度后移,同时,锭子旋转加进少量捻度。在走车后移到预设点上,输送罗拉停止,而走车继续后移。这样加捻过的粗纱轴向开始得到牵伸,同时继续加入捻度。牵伸结束时,锭速增加到最快,加入最后的捻度。随着走车返回到起点,毛纱就卷到了卷装上。在卷绕过程中,张力弓和卷绕弓缚住粗纱,这样,锭子的旋转就可以将捻过的毛纱以一定的成形方式卷绕到管纱上。

图7-33 走锭加捻示意图

1—机架 2—退卷滚筒 3—毛卷轴 4—下给条罗拉 5—上给条罗拉 6—锭子 7—锭带轮 8—锭子传动滚筒 9—锭绳 10—导纱弓 11—张力弓 12—走车轮 13—轨道

(三)细纱捻系数的选择

1.细纱捻系数与纱线物理性能关系

(1)与强力及伸长的关系。细纱捻度与纱线强力和断裂伸长的关系如图7-34 所示。可见,在一定的捻度范围内,纱线强力和断裂伸长均随捻度的增大而增大,但当捻度增加到一定值Tk (Tk′)后,反而使纤维强力在纱的轴向的有效分力降低,而且,捻度过大会增加纱条内外层纤维应力的分布不匀,加剧纤维断裂的不同时性,则自Tk (Tk′)后,断裂强力值和断裂伸长率开始下降。Tk (Tk′)称为临界捻度,与其对应的捻系数称为临界捻系数。

图7-34 捻度与纱线强力和断裂伸长率的关系

(2)与弹性的关系。在一定的拉伸负荷下,细纱受到拉伸而伸长,其长度称为总伸长。当负荷去除后,被拉伸的细纱很快回缩,但不能回缩到原有长度,这个可回缩的长度称为弹性伸长。细纱的弹性伸长率C0 可用下式求得:

![]()

式中:ε1——弹性伸长;

ε0——总伸长。

在负荷一定、捻度不大的情况下,随着捻度的增加,弹性伸长ε1 增加,总伸长下降,故弹性随着捻度的增加而增大。但捻度达到一定程度后,弹性下降,同样也存在临界值。细纱弹性增加,其承受反复拉伸能力提高,纱线耐疲劳。

(3)与光泽、手感的关系。捻度大时,捻回角β 也大,光向旁边侧面反射,光泽就差;反之,光泽就好。捻度大时,纤维间压力大,纱的紧密度增加,手感较坚硬;反之,手感柔软。但捻度过小,纱易发毛,手感松烂,光泽也不一定好。

(4)与捻缩的关系。纱条加捻后使纤维成螺旋线倾斜而引起纱条长度的缩短,称为捻缩,用捻缩率K 表示。

式中:Lf——前罗拉输出纱条的理论长度;

L0——筒管上的实际卷绕长度。

细纱的捻缩率随捻度的增加而增加,捻缩率的增加反过来又影响细纱的线密度和生产效率,故在纺纱工艺设计中必须考虑捻缩这个因素。

2.细纱捻系数的选择依据 由以上分析可见,细纱捻系数主要是根据纱线的用途和最后成品的要求来选择。

(1)机织用纱。机织物的经纱,由于所经过的工序多,承受的张力大,要求强力高,弹性好,因此,捻系数应大一些;纬纱因经过的工序少,承受的张力也较小,为了避免纬缩疵点,其捻系数应小一些。一般情况下,同线密度的经纱捻系数比纬纱大10%~15%。对于高密度的府绸类织物,因经纱浮于织物表面,所以其捻系数应适当小些,而纬纱捻系数应适当大些,以增加纬纱的刚度,使经纱易于凸起而形成颗粒状,这对改善织物的外观风格和手感均有好处。对于麻纱类织物,经纱捻系数应大些,这可使织物具有滑爽感。

(2)针织用纱。针织物一般要求柔软度较高,故针织用纱的捻系数应比机织用纱小些,但也因品种的不同而不同。棉毛衫用纱的捻系数应小些;汗衫要求有凉爽感,捻系数应大些。起绒织物及捻线用纱,捻系数应小些。

(3)其他影响因素。细纱捻系数的选择还应参照纱的线密度、使用的纤维原料、纺纱系统、温湿度及机械状态等因素综合考虑。

在国家纱线标准中规定了各种不同粗细的细纱其捻系数的选择范围,生产中应在保证成纱品质的前提下,尽可能采用较小的捻系数,以提高细纱机的生产效率。表7-3 列出了常用细纱品种的捻系数选择范围。

表7-3 常用细纱品种捻系数

(四)细纱捻向的选择

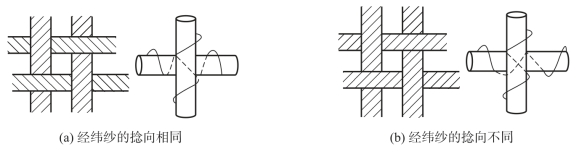

如前所述,就单纱而言,捻向与加捻后纱条的力学性质无关,但可通过不同捻向的细纱相互配合而得到不同风格的织物。图7-35 所示为经纬纱不同捻向配置在平纹织物中的反映。图7-35 (a)为经纬纱的捻向相同,则在经纬纱交错处的纤维倾斜方向一致,彼此容易吻合而密贴,使织物具有紧密的外观及触感,但织物表面由于经纬纱的纤维排列彼此相反,易引起光线的漫反射作用而减弱光泽,因而纹路不甚明显。图7-35 (b)为经纬纱的捻向不同,则在织物表面的纤维倾斜方向一致,纹路清晰,但在经纬纱交错处的纤维倾斜方向相反,经纬纱被不同的纤维倾向所隔开,不能紧密接触,因此,织物质地松厚而柔软。不同捻向的经纬纱一般在斜纹织物上采用较多,以得到清晰的纹路及柔软的手感。

图7-35 经纬纱的捻向在平纹织物中的反映

此外,由于纤维倾向不同而引起的反光方向不同,使织物表面呈现明暗反映,例如,在经纱中采用Z 捻与S 捻间隔排列时,可以织出隐条闪光效应的织物。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。