(一)翼锭纺纱

1.翼锭加捻过程分析 翼锭加捻广泛应用于粗纱工序,依靠锭翼的回转对纱条进行加捻,其加捻过程如图7-19 所示。须条的一端被前罗拉钳口握持,另一端经锭翼顶孔穿入,再由侧孔引出,然后顺锭翼空心臂绕过压掌卷绕到筒管上。这样,当锭翼每回转一周时,由锭翼侧孔带动粗纱绕其自身轴线回转一周,使锭翼侧孔至前罗拉钳口的一段纱条上获得一个捻回。侧孔以下的纱条只绕锭子中心线公转,而不绕自身轴线回转,因此没有加捻。粗纱最终获得的捻度为T=![]() ,式中:n 为锭子回转速度,V 为前罗拉输出纱条的速度。

,式中:n 为锭子回转速度,V 为前罗拉输出纱条的速度。

图7-19 粗纱锭翼加捻过程

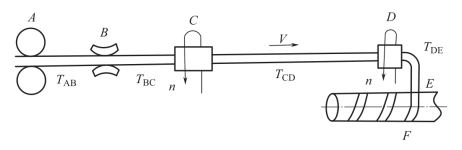

2.翼锭粗纱加捻区的捻度分布 研究加捻区内的捻度分布,有利于找出弱捻区域及其形成原因,便于采取必要的技术措施提高生产效率。将图7-19 展开成图7-20,前罗拉钳口A 为纱条的喂入点,纱条以速度V 自A向E 运动,锭翼侧孔C 为加捻点,以转速n 回转,锭翼顶孔边缘B 为捻陷点,D 为空心臂下端至压掌的转折处,E 为压掌上纱条的绕扣,F 为管纱卷绕点,C、D 和E 均可视作阻捻点。

图7-20 粗纱加捻过程示意图

根据稳定捻度定理及捻陷、阻捻和假捻效应概念,可以求得图中各段纱条上的捻度。

AB 段:由C 加给的捻回n,因受捻陷B 的影响,实际上C 给AB 段加上的捻回为nη,而AB 段自B 点带出的捻回为TABV,则nη=TABV,得:

![]()

式中:η——顶孔的捻度传递效率。

BC 段:由C 加给的捻回n,因受捻陷B 和阻捻C 的影响,实际上C 给BC 段加上的捻回为n(1-η),由AB 段带入的捻回为TABV,而自C 带出的捻回为λ1TBCV,根据稳定捻度定理,则n(1-η)+TABV=λ1TBCV。因TABV=nη,则:

![]()

式中:λ1——侧孔的阻捻系数。

CD 段:CD 段无自转,不加捻,因受C 和D 的阻捻影响,只有由BC 段带入的捻回λ1TBCV,而自D 带出的捻回为λ2TCDV。根据稳定捻度定理,则λ1TBCV=λ2TCDV,得:

式中:λ2——空心臂下端纱条转折处的阻捻系数。

DE 段:DE 段无自转不加捻,因受D 和E 的阻捻影响,只有由CD 段带入的捻回λ2TCDV,而自E 带出的捻回为λ3TDEV,则λ2TCDV=λ3TDEV,得:

![]()

式中:λ3——压掌绕扣的阻捻系数。

EF 段:由DE 段带入的捻回为λ3TDEV,而自F 带出的捻回为TV,则λ3TDEV=TV,得:

![]()

式中:T——EF 段的捻度,即为成纱的捻度。

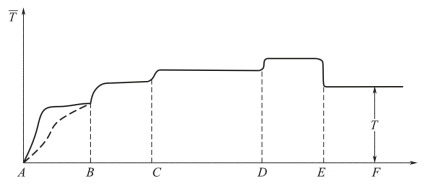

将式(7-28)~式(7-32)作比较,并令λ1 >λ2 >λ3,则TDE >TCD >TBC,各段的捻度分布如图7-21 所示。因η<1,故AB 段捻度比其他各段少。这是因为翼锭粗纱加捻过程中,锭翼顶孔为捻陷点,通过对纱条的摩擦作用阻碍了捻回的向上传递,使前罗拉钳口与阻碍点区域内的纱条获得捻回少,纱体松散,纤维彼此间的联系弱,纱条强力低,正常纺出粗纱的伸长率也较大,影响产品质量。可见,设法增加AB 段的捻度是技术措施的重要内容。

图7-21 翼锭纺粗纱加捻区的捻度分布

3.粗纱假捻器 为减少因捻陷带来的不良影响,粗纱机上利用假捻效应,采用假捻器暂时增加纺纱段的捻度,提高纺纱段的强力。则锭翼顶孔边缘B 既是捻陷点,又是假捻点,设假捻捻回为n′。根据假捻加捻原理,CD 段、DE 段和EF 段纱条捻度不受影响。那么各段纱条上的捻度如下。

AB 段:除了由C 给AB 段加上的捻回为nη 外,由B 给AB 段的假捻捻回为n′,而AB 段自B 点带出的捻回为TABV,则nη+n′=TABV,得:

![]()

式中:η——顶孔的捻度传递效率;

n′——顶孔给AB 段纱条的假捻捻回。

BC 段:除了n(1-η)+TABV 外,由B 施加的假捻捻回为-n′,则有:n(1-η)-n′+TABV=λ1TBCV。根据式(7-33)有:(https://www.xing528.com)

![]()

通过假捻效应,各段的捻度分布如图7-22 所示。纺纱段AB 的捻度提高,有利于翼锭纺纱加工过程的顺利进行。

图7-22 因假捻效应引起的加捻区捻度分布

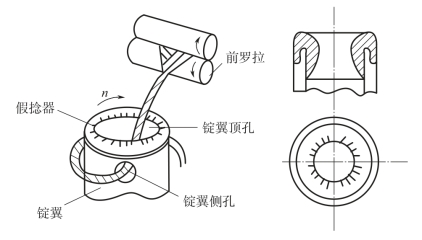

如图7-23 所示,粗纱假捻器可分为锭翼顶孔刻槽和顶孔戴帽两类,其中锭帽所用材料有塑料、尼龙、橡胶、聚氨酯等。综合分析,影响粗纱假捻效应的因素如下。

图7-23 粗纱假捻器

(1)锭翼顶孔直径大,锭翼回转一周,纱条沿顶孔滚动的附加转数增加,假捻效应大。

(2)顶孔边缘对纱条的摩擦力大,如顶孔边缘刻槽或加装假捻器等,则纱条在顶孔边缘的滑动减少,滚动转数增加。

(3)假捻器的类型不同,对纱条的摩擦力也不同。实践证明,塑料假捻器摩擦系数小,不耐磨,使用寿命短,假捻效果较差,已逐渐被淘汰;尼龙和橡胶假捻器的增捻效果接近,尼龙假捻器使用寿命较长,如青泽660 型粗纱机配置尼龙假捻器使用时间近10 年,纱条张力稳定,无跳动。橡胶假捻器摩擦系数大,假捻效果好,粗纱伸长率也小,但是使用寿命较短,一般为3~5 年。

4.粗纱捻系数的选择 粗纱的加捻一方面使其获得一定的强力,用以承受粗纱成形过程中因卷绕而引起的张力,避免意外伸长的产生;另一方面可增加粗纱中纤维之间的摩擦力,在细纱加工的后牵伸区形成附加摩擦力界以控制纤维的运动。因此,粗纱捻系数的增加可以提高产品的强力。但是,捻系数太大时,粗纱产量低,且增大了细纱后区的牵伸力,胶辊易打滑,牵伸不开出现硬头,从而增加断头和产品的不匀;捻系数太小时,易产生意外牵伸,同样会增加断头和产品不匀。因此,在粗纱工序,捻系数的选择通常是与牵伸倍数、罗拉隔距和罗拉加压同等重要的工艺参数。

粗纱捻系数的选择主要是根据纤维长度和粗纱线密度而定,同时还要参照温湿度条件、所纺品种、纤维其他性质、细纱后区工艺以及粗纱断头情况等合理选择。当纤维长、整齐度好、线密度小时,捻系数应小,反之应大;当粗纱线密度大、纤维伸直度差时,捻系数应小,反之应大;当用精梳条时,其中纤维整齐度比粗梳条好,前者的捻系数应比后者小;当纺针织用纱时,为避免细长节,减少汗布阴影,捻系数以大一些为宜,这样可加强细纱后区摩擦力界,有利于对纤维运动的控制。

粗纱捻系数对气候季节很敏感,需按当时当地的具体条件调整。一般来说,潮湿季节,粗纱发涩,捻系数应小;干燥季节,粗纱发挺,捻系数应大。但有些地区,在黄梅季节,粗纱发烂时,捻系数增加后反而导致生产正常;在寒冷季节,纤维发硬时,捻系数减小后反而生产正常。

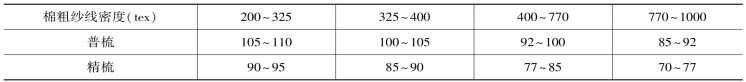

在实际生产中,由于调整粗纱捻系数比调整细纱后区工艺方便,因此,常常通过调整粗纱捻系数来辅助细纱后区工艺的调整。在细纱机牵伸机构完善、加压良好的条件下,粗纱捻系数应偏大掌握,以改善细纱质量和降低粗纱断头。在加工中等长度的棉纤维时,粗纱捻系数的具体选择可参考表7-1 的数据。

表7-1 普梳、精梳棉粗纱捻系数的选择

在加工化纤混纺、纯纺及中长纤维时,由于纤维长度较长,细度较细,整齐度好,摩擦系数大,粗纱捻系数比同线密度的纯棉纱粗纱为低。具体选择可参考表7-2 的数据。

表7-2 化纤混纺、纯纺及中长纤维粗纱捻系数选择

(二)无捻粗纱

1.无捻粗纱机工艺过程

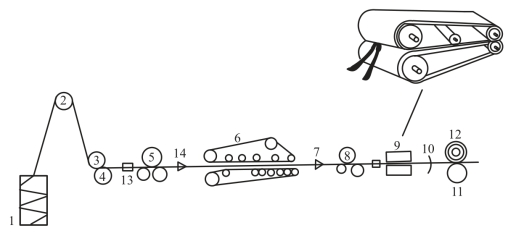

在粗梳毛纺的罗拉梳毛机、精梳毛纺的无捻粗纱机等机台上,由前罗拉输出的须条呈无捻松散状,利用搓捻作用对半制品进行加捻,增加纤维抱合力,以提高其断裂强度,减少意外牵伸。无捻粗纱机的工艺过程如图7-24 所示。该机由喂入、牵伸、搓捻、卷绕四部分组成。毛条从毛条筒1 引出,经导纱辊2、3、4 及喂入导条器13 而进入后罗拉5,再经过导纱集合器14、双胶圈6、集合器7,受前罗拉8 牵伸后,无捻松散状的须条再通过搓皮板9 搓成粗纱。粗纱由具有往复运动的摆动导纱器10 送到卷绕罗拉11 处,被卷绕在筒管12 上。

图7-24 无捻粗纱机工艺过程

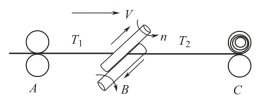

2.无捻粗纱机加捻过程 无捻粗纱的加捻过程如图7-25 所示。图中的A、B、C 点分别对应图7-24 中的前罗拉8、搓皮板9、卷绕筒管12 的位置。须条由A 点以速度V 输出到达搓皮板,上、下搓皮板一方面做相对往复运动,另一方面以转速n 做积极回转运动。离开搓皮板的须条连续卷绕到筒管上。设AB 段纱条的捻度为T1,BC 段纱条的捻度为T2,则各段纱条上的捻度如下。

图7-25 无捻粗纱加捻过程

AB 段:单位时间内由B 加给AB 段的捻回为n,由AB 段带出的捻回数为T1V。根据稳定捻度定理,有:

![]()

BC 段:单位时间内由B 加给BC 段捻回为-n,由AB 段输出的捻回为T1V。根据稳定捻度定理,有:

由此可得,BC 段的捻度为0。可见,搓皮板在无捻粗纱加捻过程中为假捻点,经过搓皮板的纱条在相对长度上具有了假捻。搓捻强度可由改变搓皮板往复运动次数来调节。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。