并合是纺纱中最常用且最简易的匀整方法。并合可以匀整纱条所有的不匀,包括粗细不匀和结构不匀,其中结构不匀包括纤维组分比例不匀、颜色不匀等,此时体现为混合均匀。

(一)并合的均匀作用

并合的实质是将各根纱条的横截面沿着长度方向连续叠加,在此过程中,由于纱条粗细片段之间的随机叠合,使并合后纱条的均匀度得到改善。

1.两根纱条并合 现以两根纱条的并合为例,说明并合过程的均匀作用。两根纱条并合时,每根纱条的各个片段粗细不一,并合后可能出现三种情况。

(1)粗段与细段相并合,其结果可得到粗细适中的纱条,有明显的均匀作用,是并合中最好的情况。

(2)粗段与粗段或细段与细段并合后,其结果是粗细不匀既没有改善,但也没有恶化。

(3)粗段或细段与粗细适中的片段相并合,其结果是并合后不匀的相对差异缩小,也有一定的均匀效果。

在实际并合过程中,以上三种情况均有可能产生,因此,两根纱条并合的结果是改善了产品的均匀度。

根据数理统计学的理论,并合后的效果可写成下面的表达式:

式中:C——并合后纱条的不匀率;

C0——并合前纱条的不匀率;

r——相关系数,表示两根纱条并合时粗细片段之间的相关程度,其数值在±1 之间。

当r=+1 时,表示两根纱条粗片段与粗片段相叠合、细片段与细片段相叠合,此时,C=C0,反映出并合后纱条不匀率既没有改善,也没有恶化,称完全正相关;

当r=-1 时,表示一根纱条的粗片段与另一根纱条的细片段相叠合,此时,C=0,在这种情况下,将得到充分均匀的纱条,称完全负相关;

当r=0 时,表示两根纱条间的叠合是随机的,称不相关。

生产实际中,各根纱条的粗细分布是没有规律的,并合时粗细相遇是随机的,即r=0,因此,式(6-17)可以写成:

由式(6-18)可知,![]() ,C>C0。

,C>C0。

2.n 根纱条并合 同理,当n 根纱条并合时,式(6-18)可成为:

由式(6-19)可知,n 根纱条并合后其不匀率为并合前单根纱条不匀率的![]() ,2 是最小的并合根数,

,2 是最小的并合根数,![]() ,所以,C<C0。

,所以,C<C0。

但由于并合的各根纱条不匀率C0 不可能完全相等,而且纱条粗细段的叠合也不是完全随机的,因而实际的相关系数不可能等于零,而是在-1~1 之间,所以式(6-19)只是近似计算。

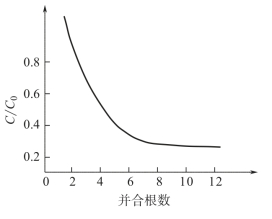

上述并合作用分析,还可用解析图的形式更加直观地表示,如图6-35 所示为并合根数与并合效果的关系。

图6-35 表明:并合根数越多,并合效果越好,但是并合根数超过一定数量后,并合均匀效果改善程度就不明显了;并合前单根纱条的不匀率越大,并合效果越好;并合前单根纱条的不匀率越小,则并合效果不显著。

图6-35 并合数与并合效果的关系

3.实际应用 在实际生产过程中确定并合根数时,除了考虑并合效果外,还要考虑工艺、操作及经济上的合理性。实际应用示例如下:

棉纺纯纺并条采用8 根并合,而混纺则为6 根,精梳前准备和精梳工序中,条卷的并合根数为18~22 根,并卷数为3~6 卷,条并卷联合为18~22 根×3 卷;

苎麻针梳、并条常用的并合根数以8~10 根为宜;

毛纺混条、精梳采用的并合根数多在20 根及以下,而针梳机经常采用的并合数在10 根以下。

此外,在前几道工序的机台上须条的不匀率较大,可以采用较多的并合根数;在后几道工序的机台上,随着条子均匀度改善和条子逐渐变细,就不宜采用过大的并合根数。

(二)并合的混合作用

并合不仅能使条子粗细达到均匀,还可以使条子中各种纤维成分、结构和色泽得到混合,且达到混合均匀的目的。例如,混条机、针梳机、并条机上的并合作用既有纱条粗细方面的均匀作用,又有成分、结构和色泽方面的混合均匀作用。(https://www.xing528.com)

并条过程中的混合也称为纤维条混合(条混),是将两种或两种以上的混合成分分别制成一定线密度的条子,然后在并条机或针梳机上通过并合进行混合的一种方法。条混与散纤维混合(原料混合)共同构成纺纱过程中混合的主要方式。

条混主要应用于性能差异较大的纤维的混合,特别是当纤维的含杂差异较大时,为控制落率需要分别制条。例如,在棉纺纺纱系统中,当棉与涤纶、黏胶纤维等化学纤维混纺时,往往在并条机上进行条混。为了使各成分之间混合均匀、比例正确,要采用多次并合(三道混并),并且还要根据设计混纺比、喂入根数、回潮率等,计算出相应的喂入、输出定量。

混纺比、混合根数、条子干重的关系,可用下式计算:若采用A、B 两种条子进行混合,其干重混纺比为:

式中:Y、1-Y——A、B 两种条子的混纺比(干重比);

n1、n2——A、B 两种条子的混合根数;

g1、g2——A、B 两种混条的干重定量。

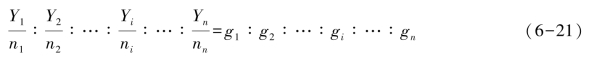

同理,当n 种原料采用条子混合时,混纺比计算式为:

式中:Yi——第i 种原料干混纺比,i=1,2,…,n;

ni——第i 种纤维条根数,i=1,2,…,n;

gi——第i 种原料纤维喂入条子的干定量,i=1,2,…,n。

根据实测的回潮率,可计算出各种条子的湿重定量,便于生产上掌握使用。

例:纺涤/棉混纺纱,混纺比为65/35,在并条机上进行条混,如果并条机采用6 根并合,涤/棉条子的根数为4/2,即涤条4 根,棉条2 根,求两种纤维条的干重比。

解:已知Y=0.65,n1=4,n2=2 代入式(6-20),得g1=0.929g2。

采用式(6-20)或式(6-21)时,一般可根据经验或要求,合理确定混合条子根数及条子干定量。

(三)并合与牵伸的关系

在纺纱过程中,并合和牵伸是同时进行的,并合可以弥补纱条的不匀,但使纱条变粗,增加了本工序及后工序的牵伸负担;牵伸可使纱条变细,但会引起纱条的附加不匀,而附加不匀又会随着牵伸倍数的增加而增加。因此,对于纱条的均匀度来说,增加并合根数,对较长片段的均匀度一般是有帮助的,然而对于纱条短片段均匀度就不一定有效。因此,并合的同时,必须考虑牵伸倍数对纱条均匀度的影响。正确运用牵伸和并合的关系,有助于获得最好的并合效果。

在纺纱过程中,可以是n 根纱条先并合成1 根粗(厚)纱条,然后进行牵伸;也可以是n 根纱条分别进行牵伸,然后把输出条子集合成为1 根纱条。两种并合后的不匀率如下。

先并合后牵伸:

先分别牵伸再并合:

式中:C1、C2——输出纱条的不匀率;

C0——喂入纱条的不匀率;

CE、C′E——牵伸产生的附加不匀率;

n——并合根数。

如果CE 和C′E 大小接近,则C1 >C2。所以,以采取先分别牵伸,后集合成条为好。例如,纺纱生产中的并条机、针梳机喂入均采用多根纱条平行喂入,先分别牵伸,然后集合成条,这样有利于改善并合后纱条的均匀度。但这样就要求并合纱条的细度最好是相同的或者接近的,因为当细度差异过大的纱条同时喂入时,罗拉钳口不能很好地同时握持控制粗细差异过大的纱条。

(四)配条和配重

配条和配重是毛纺生产中常用的一种人工匀整方法。由并合原理可知,在r=-1,即负相关时,并合效果最为显著。在毛纺前纺工程中,在没有采用自调匀整装置的情况下,为使生产出的产品更加均匀,常用人工的方法对喂入的毛条进行轻重搭配。

所谓配重就是在前纺机台上将轻重不同的毛条适当搭配喂入。具体做法是将喂入的毛团或毛球按重量不同(如重的、标准的、轻的)分别放置;再将重的、轻的按重量分为+1、+2、+3 和-1、-2、-3 不同程度;然后按轻的、重的搭配成标准的或接近标准的重量喂入,使生产出的毛条重量符合要求。为了进行配重,一定要有定长装置,即一台车上所绕毛团的长度必须一致,否则无法配重。配重可进行一次或二次。配重时必须折合成标准重量,以避免温湿度引起的差异。

卷绕两根毛条的毛团不宜配重,因为两根毛条之间还会出现重量不匀。此时,可采用轻重交叉喂入,这种喂入方法称为配条。

上述并合和配条、配重有一定的匀整作用,但也存在如并合根数受限等一些缺陷,所以单纯依靠增加并合作用来改善纱条的均匀度有一定的局限性,而采用在线控制的自调匀整方法更有积极的意义。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。