纤维在牵伸区的运动是由慢速转变为快速,每一根纤维都有一个变速的位置,称为变速点,此时快、慢速纤维间产生了相互位移,牵伸作用产生。由前面讨论可知,决定纤维变速的条件是作用在纤维上的引导力与控制力的大小,而影响此二力的因素较多,且带有一定的随机性,致使牵伸过程比较复杂。

因此,需要做一些假设和简化,通过理想牵伸的讨论来揭示实际牵伸的基本规律。

(一)理想牵伸

所谓理想牵伸有两方面的假设:一是喂入理想状态须条,即须条中纤维均平行、伸直、等长;二是纤维在牵伸区的同一个位置变速,可以是前钳口,也可以是牵伸区中的某一位置。

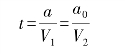

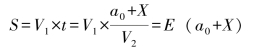

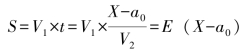

设在牵伸区须条中的两根纤维分别为A 和B,图6-10 所示为其在原须条中的排列位置,若两者之间的头端距离为a0,这个距离称为这两根纤维的头端“移距”,当纤维A 的头端到达前钳口时则A 变速,即以前罗拉速度V1 快速运动,而此时纤维B 仍然以后罗拉速度V2 慢速运动,于是A、B 两根纤维发生相对运动,移距开始变化。而当纤维B 经过t 时间到达前钳口时,也转变为快速V1,两纤维间不再有相对运动,此时A、B 两根纤维头端移距为a。在时间t 内,A 纤维移动的距离为a,B 纤维移动的距离为a0,则有:

图6-10 理想牵伸时纤维的头端移距

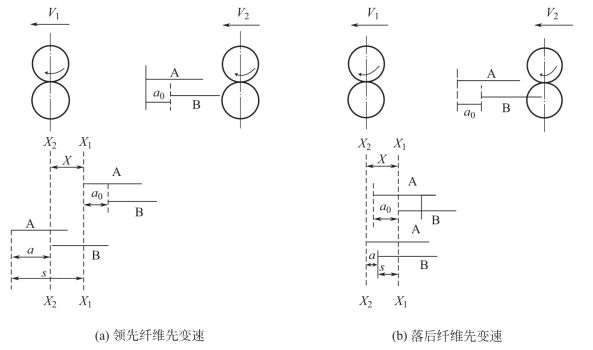

牵伸后A、B 两根纤维的头端移距a 为:

式中:E——牵伸倍数;

a0、a——牵伸前、牵伸后纤维头端的移距。

式(6-8)表明,须条中任意两根纤维间的距离,通过理想牵伸E 倍后也增大了E 倍,即纤维沿须条轴向产生了E 倍的相对位移,使纤维分布在更长的长度上,但不会产生附加的不匀。

(二)实际牵伸

事实上,喂入牵伸区的须条并非理想状态,而是不均匀的,单位长度的重量随时间而变化,纤维长度不相等,也不完全平行伸直。这种状态的须条进入牵伸区后,须条内纤维所受的引导力与控制力也会随之波动,直接影响浮游纤维的运动与变速,致使变速点变化。

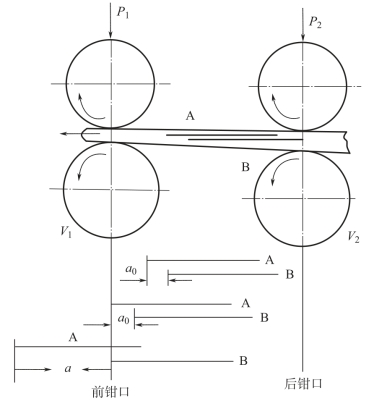

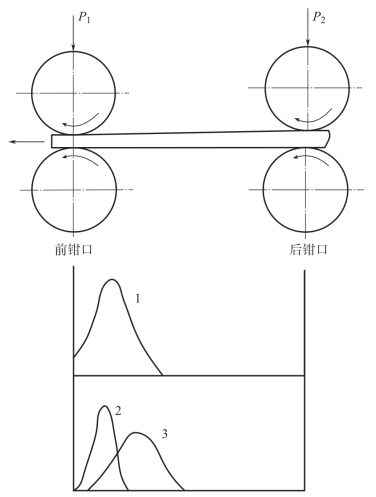

因此,牵伸过程中纤维均在前罗拉钳口(或牵伸区内某一截面上)变速,这一假设与实际情况不符,实际上大部分纤维的变速点均不在同一个位置(截面)。纤维头端在不同位置变速时的实际牵伸情况如图6-11 所示。

图6-11 纤维头端在不同位置变速时的牵伸

图中:a0 为牵伸须条中任意两根纤维A、B 变速前的头端距离;X1—X1、X2—X2 (前钳口线)为纤维的变速位置;X 为变速点间的距离

1.当领先的纤维先变速 即A 在X1—X1 截面由原来的慢速V2 变成快速V1,B 纤维经过t时间后,到达X2—X2 截面才由慢速V2 变成快速V1,此时,纤维A、B 头端的距离为a,也即牵伸后的头端距离(移距),计算如下。

A 到达变速点后,B 到达其变速点X2—X2 所需的时间t 为:

而在时间t 内,A 又由X1—X1 截面处向前运动了距离S,则:

因此,A 与B 的距离变为:

![]()

2.当落后的纤维先变速 即B 在X1—X1 截面由慢速V2 变成快速V1,而A 经过t 时间后,到达X2—X2 截面也由慢速变成快速,此时,两者的头端距离可以计算如下:

B 到达变速点后,A 到达其变速点X2—X2 所需的时间t 为:

而在t 时间内,B 又由X1—X1 向前运动了距离S,则:

因此,A 与B 的距离变为:(https://www.xing528.com)

![]()

综合上述两种情况,任意两根初始头端距离为a0 的纤维,牵伸后产生新的移距a 可用下式表示:

![]()

式中:Ea0——E 倍牵伸时的理想移距;

±X (E-1)——牵伸过程中,纤维头端在不同截面变速时引起的移距偏差;

X——变速点间的距离。

式(6-9)表明,牵伸倍数越大,移距偏差越大,纤维在牵伸区内变速点间的距离越大,移距偏差越大。当移距偏差为“正”时,表示领先的纤维先变速,牵伸后纤维的头端移距比理想牵伸时大,表示牵伸后的须条比正常值细;反之,当移距偏差为“负”时,表示落后的纤维先变速,则牵伸后纤维的头端移距比理想牵伸时有所缩小,表示牵伸后的须条比正常值粗。移距偏差揭示了实际牵伸过程中须条产生不匀的原因,由牵伸产生的不匀称为牵伸不匀,是一种附加不匀。

(三)纤维变速点分布

由于罗拉钳口间的距离大于纤维长度,因此,每根纤维总有一浮游过程。当任意纤维的尾端离开后钳口开始浮游时,其接触慢速纤维的平均概率总是大于接触快速纤维的概率,此时控制力大于引导力,故在牵伸区的中后部(靠近后钳口处)保持慢速运动;之后,随着该纤维向前运动,其接触的慢速纤维减少,快速纤维逐渐增加,纤维的头端越接近前钳口,这种变速的可能性越大。纤维在牵伸区中的受力和运动状态的变化,使其在牵伸过程头端变速的位置不同,自变速点至前钳口形成一种分布,即为变速点分布,如图6-12 所示。

图中曲线1 表明,大部分纤维会在钳口附近集中变速,而一部分纤维的变速点距前钳口较远,即提前变速,使得这部分纤维变速点间的距离X 值增大,移距偏差增大,牵伸后须条的附加不匀增大。曲线2 的变速点更加集中且靠近前钳口,此时纤维变速点间的距离X 减小,移距偏差减小,牵伸不匀降低。而曲线3 正好相反。由此可见,降低牵伸不匀,必须使纤维变速点集中且靠近前钳口。

(四)影响纤维变速点分布的因素

牵伸区中摩擦力界的变化是影响纤维变速点分布的主要原因,而纤维长度、罗拉隔距、牵伸倍数等影响牵伸区的摩擦力界及其分布,进而影响纤维变速点的分布,可见纤维在牵伸区内变速的规律是比较复杂的。

为了进一步探讨影响纤维变速点分布的因素,可采用实验方法,变速点实验方法有示踪纤维(或示踪纱)法和间接测量法。前者是用记号纱条或嵌入有色纤维的纱条喂入牵伸装置,最后在输出产品上测量计算变速点分布曲线。后者采用模拟牵伸装置,并测出(或确定)纤维长度、线密度、牵伸倍数、隔距及牵伸区各有关断面的纤维根数,再借助纤维摩擦系数测定仪,用相关计算式进行统计计算,求出变速点分布曲线。

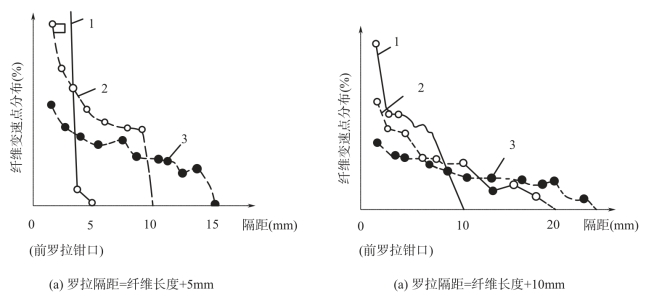

图6-13 为用间接测量法求得的变速点分布情况。结果表明:纤维长度越短,变速点分布越分散,纤维长度越长,变速点分布越集中。同时,采用的隔距小,纤维的变速点靠近前钳口,且较集中;隔距大时,变速点比较分散。

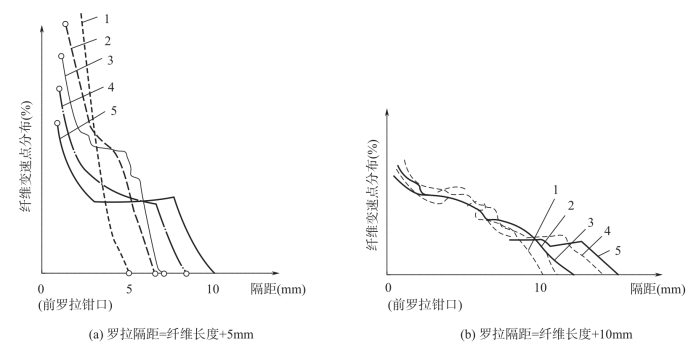

图6-14 为牵伸倍数和罗拉隔距不同时变速点分布情况。结果表明,当输出须条的纤维根数不变,只改变牵伸倍数时,牵伸倍数越大,意味着喂入须条数量增加,纤维变速点分布越分散,且变速点越远离前钳口。同样,当隔距增大时,纤维变速点分布越分散,但此时牵伸倍数的影响不明显。

由以上实验可知:

(1)随着纤维向前钳口靠近,按前罗拉速度运动的纤维数量逐渐增加,但开始时增加比较缓慢,然后转变为急剧上升,在靠近前钳口处,纤维几乎全部变为快速纤维。

(2)长度相同或整齐度好的纤维变速位置也不是相同的,而是形成一种分布;长度整齐度较差的纤维(棉纤维),其中短纤维变速比长纤维早、变速位置距离前钳口较远,而长纤维的变速位置靠近前钳口;在牵伸区的各个截面上,变速纤维中短纤维频率常高于长纤维频率,因此,短纤维是控制的主要对象。

图6-12 简单罗拉牵伸区内纤维的变速点分布

图6-13 纤维长度与罗拉隔距不同时纤维变速点分布

1—腈纶(76mm、3.3dtex) 2—腈纶(51mm、2.2dtex) 3—棉(品质长度30mm、1.4dtex)

图6-14 牵伸倍数和罗拉隔距不同时变速点分布

1—后罗拉握持600 根纤维(6 倍牵伸) 2—后罗拉握持800 根纤维(8 倍牵伸) 3—后罗拉握持1000 根纤维(10 倍牵伸) 4—后罗拉握持1200 根纤维(12 牵伸) 5—后罗拉握持1400 根纤维(14 牵伸)

(3)当牵伸倍数一定时,随牵伸区隔距增加,变速点分布的离散性增加,变速点远离前钳口。在隔距相同时,随着牵伸倍数的增加,变速点分布的离散性越大,且变速点离前钳口越远。

(4)实验中还发现,绝大多数纤维在某一截面上瞬时地改变为前罗拉速度后,一直按前罗拉速度运动。但少数纤维,主要是部分短纤维,瞬时完成变速后,还会在牵伸区中多次改变速度。也有极少数纤维的加速过程较长,在此时间内出现了中间速度。甚至某些长度很长的纤维在加速过程中有时出现负速运动现象,这是由于须条中纤维存在弯钩所引起的。

(5)此外,实验采用不同形式的牵伸装置时,简单的由两对罗拉组成的牵伸装置,纤维变速点分布最离散,而且距前钳口最远,输出须条的条干均匀度最差。

综上,纤维运动状态的多变反映了纤维头端变速点分布的离散情况。为了尽可能减小牵伸产生的不匀,应控制纤维在牵伸区的运动,使头端变速点分布尽可能集中,并对时间稳定。由移距偏差X (E-1)可知,随着牵伸倍数E 的增大,移距偏差增大,应尽可能减小X,使其趋于零,使移距偏差减小,降低牵伸不匀。

实践中是通过合理布置牵伸区内摩擦力界的分布,来控制纤维的运动和变速的,使纤维变速点分布满足牵伸要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。