回用原料因来源广泛,其性能差异很大,目前除部分回用纤维原料可直接使用外,大部分回用原料都需要经过特殊的处理后才可作为各用途产品的加工原料使用。常见的处理方法包括机械法、化学法、物理法、能量法等。但目前能用于纺纱加工的回用原料以机械法与化学法处理为主。

(一)机械法

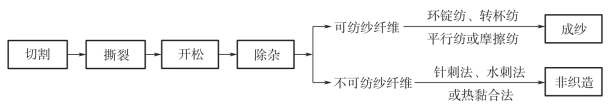

机械法回收是将未经过分离的纺织废料,不改变纤维原有的形态,开松排除杂质和短纤后,直接加工成再生纤维后纺成纱线,织造出可用的纺织制品。图2-4 所示是机械方法处理纺织原料回用的一般流程。

图2-4 机械方法处理纺织原料回用流程

1.棉纺回用原料处理 一般生产纯棉和混纺纱为主的棉纺厂设有废棉车间,通常所配机械有破籽机(俗称威罗机)、立式开棉机、皮辊花机、纤维杂质分离机、粗纱头机等。

考虑到提高处理效果和车间环境的洁净,有些在开清棉工序使用的开松除杂效率较高的设备也用于废棉处理系统,如轴流式开棉机、三刺辊清棉机等,其流程一般为:抓棉机→金属除杂→轴流式开棉机或三刺辊清棉机→废棉处理机组→打包机。其中废棉处理机组由凝棉器、上储棉箱、打手除杂器和纤维杂质分离器四部分组成,具有除杂效率高、占地少、密封好、生产环境好、能耗少等优点。

2.毛纺回用原料处理 毛纺回用原料的主要来源是服装加工过程中产生的各种边角料,通过湿法及干法两种方法进行机械撕扯进行处理。

湿法工艺适合毛织品及结构较紧密的织物,使织物在冷水中浸渍状态下撕裂,可以减少纤维损伤,其工艺路线是:原料→预处理→湿撕→脱水→烘干。(https://www.xing528.com)

干法适用于羊毛及化纤等松结构织物,其工艺路线是:原料→预处理→干撕。

干法的工艺设备比较简单,而湿法工艺需要充足的水源(因织物依靠水源流动),设备较庞大,且要配备脱水、烘干等设备,一般按照不同的下脚原料类别,分别进行加工,其工艺路线如下。

(1)衣片类。包括新片、旧呢片、刀口、呢坯头子等,其工艺路线是:预处理→混合加油闷放→开片机→回丝机→梳毛机(弹回丝后纱筋多时适用)。

(2)回丝类。包括精粗纺回丝及针织纱回丝等,其工艺路线是:分类→给湿→剪断→混合加油闷放→回丝机→梳毛机(弹回丝后纱筋多时适用);或:分类→切割→浸水→弹碎→脱水→烘干。

(二)化学法

化学法是利用化学试剂处理可回用的纺织品,即对高分子材料进行降解或解聚成小分子、中间体或反应单体,然后再重新聚合成高分子的方法。

聚酯纤维等废弃的高分子材料的回收有两个途径:一是采用熔融或溶解的方法回收这些高分子材料,直接作其他用途;二是把回收的高分子材料进一步裂解成高分子单体,重新聚合再纺制成纤维。例如,美国涤纶短纤维现约有30%是利用再生原料生产的。再生聚酯纤维的价格低,仅为常规聚酯纤维价格的60%~70%,且用途广、品质指标接近或达到常规聚酯纤维的标准,在纺织、化纤市场上供不应求。

含草杂较多的毛纺下角,如精梳落毛等,可采用炭化去除草杂后再回用,羊毛炭化也属于化学方法。其工艺路线为:分类→除尘→(洗毛)→(炭化)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。