(一)根据产品用途和质量要求确定混纺比

确定混纺比要考虑多种因素,主要是产品用途和质量要求。例如,外衣用料要求挺括、耐磨、保型、免烫、抗起毛起球等,而内衣用料则要求吸湿、透气、柔软、光洁等。此外,还要考虑加工和染整等后加工条件及原料成本等。

含涤纶的产品,随着涤纶比例的增大,其强度、耐磨、挺括性、保型性、免烫性均有所改善,但同时其吸湿性、透气性、耐污性、染色性、抗起毛起球性均变差,而且纺纱难度也增大。涤纶与棉纤维混纺时比例大多采用65%涤纶、35%棉,其织物综合服用性能最好;含涤纶80%以上时,织物透气性显著变差,纺纱性能也差;含涤纶40%~50%时,吸湿透气性较好,但免烫性显著比含涤纶65%时差,适宜做内衣;含涤纶35%时容易染色和起绒,适于做起绒织物;含涤纶低于20%时,涤纶的性质就显现不出来。涤纶与毛混纺时,能显著改善褶皱恢复性、耐磨性和缩水率等。同样,涤纶与麻混纺,若含涤纶比例过高,混纺织物的吸湿和舒适性能变差。

在黏胶纤维与其他纤维的混纺产品中,黏胶纤维的比例一般为30%左右。此时,毛/黏织物仍有毛型感;含黏纤50%时毛型感变差;含黏纤70%时,显现黏胶产品的风格,抗皱性极差,易形成袋状。涤纶中混用黏胶纤维,可改善织物的吸湿性和穿着舒适性,缓和织物熔孔性,减少起毛起球和静电现象。

腈纶和其他纤维混纺,可发挥腈纶蓬松轻柔、保暖和染色鲜艳的特性,混用比例一般为30%~50%。随着混用比例的增加,织物耐磨性、褶皱恢复性都变差。

锦纶与其他纤维混纺时,虽然混用比例很小,也能显著提高织物的强力和耐磨性。棉/锦、黏/锦混纺以含锦纶15%~30%为宜,如含量超过50%,起毛起球和静电现象将加剧。毛/锦混纺以含锦7%~10%为好,含锦超过20%时,织物拉伸性能变差,易起毛起球且不耐烫熨。

维纶与其他纤维混纺时,棉/维、黏/维以含维纶50%为好,如含维纶过多,则织物发硬,纺纱性能也差。(https://www.xing528.com)

氨纶与棉、毛、涤纶等纤维混纺,面料柔滑更具有弹性和弹性回复性能,面料的延伸性好,穿着更舒适。但氨纶一般混用比例很小,低于10%,大多产品比例在5%左右,却使织物具有15%左右的舒适弹性。同时,在毛纺产品中5%氨纶与毛混纺产品可以用纯毛标志,降低原料成本。

(二)混纺比对纱线性能的影响

混纺纱的强力除取决于各纤维成分的强力外,还取决于各纤维成分的断裂伸长率的差异。断裂伸长率不同的纤维相互混纺,在受外力拉伸时,组成混纺纱的各纤维成分同时产生伸长,但纤维内部所受到的应力不同。首先是初始模量大的纤维承受应力,继续拉伸到伸长超过伸长率较低的纤维的断裂伸长时,该种纤维首先断裂。此时,负荷全部由未断裂的伸长率较大的纤维承受。很快,这种纤维随之断裂。各成分纤维断裂的不同时性,使混纺纱的强力通常比各成分纯纺纱强力的加权平均值低很多。因此,混纺比会对混纺纱的强力、断裂伸长等性能产生影响。

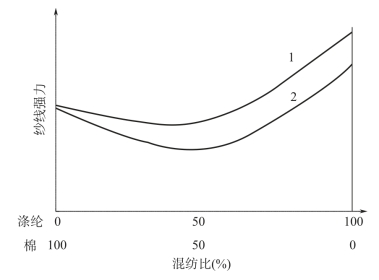

同样的混纺成分,混纺比不同时,在某一混纺比处存在混纺纱最低强力点,此时的混纺比称为“临界混纺比”,其数值要通过实验确定。例如,涤纶与棉混纺时,当涤纶含量低于50%左右时,混纺纱强力随涤纶含量的增大而降低;当涤纶含量高于50%左右时,两种纤维性能差异大,混纺纱强力却随涤纶含量的增大而提高;当涤纶含量为50%左右时,混纺纱强力处于最低值,如图2-3 所示。图中曲线1 为14.5tex 涤/棉纱(高强低伸型涤纶),曲线2为14.5tex 涤/棉纱(普通型涤纶)。但随着人们生活水平提高,更多关注产品的风格和舒适性,而不再追求产品耐磨耐用,以及随着加工技术提高,市场上涤/棉产品中混纺比在50 ∶50 左右的应用很多。

图2-3 涤/棉混纺比例与其混纺纱强力的关系

从提高混纺纱强力的角度考虑,各混纺成分纤维的强力和伸长的选择应越接近越好。选用高强低伸型涤纶与棉混纺时,因涤纶的强度与初始模量比棉高,能提高纤维强力利用率,成纱强力高,能提高纺纱和织造生产效率;选用普通型涤纶与棉混纺时,因涤纶的断裂伸长和断裂功比棉大,能提高织物的强韧性与耐磨性,但纤维强力利用率则降低,成纱强力也降低。目前多采用中强中伸涤纶与棉混纺。若涤纶与毛混纺,应当采用低强高伸型,使其强伸度与毛接近。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。