毛纺产品对其强力、弹性、耐磨、风格和服用性能都有一定的要求,这些性能不但与纤维原料的特性有关,而且与加工工艺有着密切的关系,因此,原料的选配还必须结合加工工艺系统进行。

(一)精梳毛纺原料选配

根据精梳毛纺织品的特征,对精梳毛纱的要求为:纱支高,一般为17~19.6tex (45~52英支),最高可达8.86tex (100 英支);纤维排列平行顺直,纱线表面光洁,条干均匀度好,纱线的捻度较高。因此,精梳毛纱对原料的品质要求也高,主要是纤维要细,细度离散系数要小,纤维长度长,长度离散系数较小。但是由于羊毛的产地、品种和性能的不同,为满足精梳毛条和精梳毛纱质量的要求,在生产中常采用配毛的方法合理地搭配和使用原料,以达到取长补短、扩大批量、降低成本、稳定产品质量的目的。我国毛纺生产实践的经验证明,精梳毛纺织品在使用国毛原料时,采取了按地区、按质量、分品种、分用途的有计划搭配(即配毛),这对提高精纺产品的质量极为重要。

在精梳毛纺系统中,原料的选配有梳条配毛(散毛选配)和混条配毛(毛条选配)两种方式。

1.梳条配毛 梳条配毛又称散毛选配,即将几种不同纤维原料进行适当的搭配,以保证毛条成品的质量,并使同一批号毛条的质量保持稳定,达到提高精梳毛纱质量的要求。在梳条配毛设计中,应选择一批或两批品质相近的原料作为主体毛,再选择能弥补、改善和提高混合品质的其他原料作为配合毛,这种方法称为主体配毛法。主体毛的选择一般以长度和线密度作为主要依据。

(1)以细度为依据。主体毛和配合毛的细度由毛条标准的要求决定,同时要考虑使用量。当主体毛的线密度比标准毛粗时,配合毛应细些;反之,配合毛应粗些。通常主体毛与配合毛的平均细度差异不宜超过2μm。混合毛的平均细度应比成品毛条的标准平均细度细约0.5μm,以防止加工过程中由于精梳落毛的排除而造成成品毛条中纤维平均细度变粗。

(2)以长度为依据。一般选择毛丛长度较短的一种毛为主体毛,主体毛成分占总配毛成分的70%以上。再接入一部分长度较长的毛,以改善平均长度,降低短纤维含量,并减小长度的离散系数。毛丛长度超过95mm 的细支毛以及过短的羊毛都不宜作为主体毛。主体毛与配合毛的毛丛长度差异一般不超过20mm。配合毛的总量不宜超过30%。若毛丛平均长度差异在10mm 以内,可以不分主体毛和配合毛。

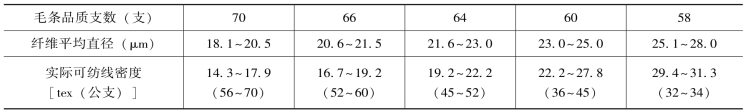

2.混条配毛 混条配毛又称毛条选配。顾名思义,这种配毛所用的纤维半制品为毛条,即将不同颜色、不同性质的毛条进行均匀的混合,以达到增加花色品种、保证产品质量的要求。纯毛条混合配毛时主要考虑纤维的线密度指标,因为纱线截面内要保持一定的纤维根数。当成纱线密度相同时,纤维越细,成纱截面内纤维根数越多,成纱强力越高。当成纱截面内纤维根数一定时,纤维越细,成纱才能纺得越细。一般情况下,精纺纯毛纱截面内若保证有40 根以上的纤维,则纺纱过程就能顺利进行。原料线密度一般按此原则进行选择。毛条品质支数与纱线实际可纺线密度之间的关系见表2-4。

表2-4 毛条品质支数与纱线可纺线密度的关系

若纤维长度较长,长度离散系数较小,短毛率低,线密度离散系数也小,强度和抱合力较好时,成纱截面平均纤维根数可减少至不少于35 根。

纤维长度与纱线强力以及条干有着密切的关系。纤维平均长度长,成纱强力高;长度差异大,成纱条干差。一般要求平均长度在70mm 以上。若选用几批平均长度不同的毛条混合,则各批长度差异不得超过10mm,以使成纱条干不匀率不至于过大。

(二)粗梳毛纺原料选配

粗梳毛织物品种多,用途广,产品小批多变,所用纤维原料广泛,且性能差异大。因此,原料互相搭配、取长补短、充分混合尤为重要。但这也使原料选配相较于其他产品复杂,需要在了解粗梳毛纺原料特点的基础上,依据产品的不同要求、风格特点、生产成本及加工工艺等合理选用。

1.粗梳毛纺用纤维原料 粗梳毛纺加工流程短、所纺毛纱支数低、细纱牵伸小,对原料适应性高,故大部分纤维都可在粗梳毛纺流程上加工。仅就羊毛而言,就有改良毛、外毛、土种毛、精梳短毛、下脚毛以及再生毛等;除羊毛纤维外,通常长度在20mm 以上的羊绒、马海毛、驼毛、兔毛等其他动物纤维,黏纤、锦纶、涤纶、腈纶等化学纤维以及麻、棉纤维等,均可作为粗纺原料,与羊毛纤维进行混纺。不但扩大了毛纺加工的原料资源,降低了产品成本,而且通过混纺,还可以利用其他纤维较均匀的物理性质,弥补羊毛纤维某些性能的不足,改善工艺条件和产品质量,提高混料的纺纱性能,增强织物的坚牢度等。

2.粗梳毛纺用纤维原料的选配

(1)根据纤维原料特性进行选配。

①不同品种羊毛的混纺。不论改良毛及土种毛,不同地区、不同品种的羊毛,其性质差异很大。在设计织物选择原料搭配时,应尽量选用线密度相近的纤维。除线密度外还应考虑品种产地、长度、强力、手感、弹性、缩绒性能、光泽、含杂等因素。如果是纺制高支、薄型、轻缩绒、不拉毛织物,必须选用线密度均匀、长度稍长的纤维相混合。

②与化学纤维混纺。在选用化学纤维与羊毛进行混配时,化学纤维参数的选择及混用比例与产品质量及加工工艺有很大的关系,选用时需要考虑化学纤维的长度、线密度和混用比例。

化学纤维长度整齐度好,选用得当可以提高混料中纤维长度分布的均匀性,有利于改善牵伸条件,提高细纱质量。生产中随着与之混纺的羊毛长度不同,化学纤维的长度也有不同的规格,当与细羊毛混纺时,化纤长度可用55~65mm;当与半粗毛混纺时,化纤长度以60~70mm 为宜。

化学纤维线密度均匀,而羊毛纤维的线密度离散性较大,二者混合后可使混料中纤维线密度的离散程度降低,比单独使用羊毛时均匀性提高。纺纱性能与纤维线密度有着密切关系,纤维越细,可纺支数越高。为了提高混料的可纺支数,往往采用比羊毛细的化学纤维,但差异不能过大,否则混料中纤维线密度的均匀度降低,从而影响条干均匀度。另外,化纤过细,梳毛钢丝针布梳理不开,毛粒增多。因此,选用时要根据两方面因素加以考虑。通常与细毛混纺的化学纤维线密度为2.25~3.6dtex,与半粗毛混纺的化学纤维线密度为3.6~5.4dtex。

化学纤维在混料中可以提高混纺纱的某些物理机械性能,但也会降低某些性质,如缩绒性、柔软性、外观等。因此在选用混纺比例时,除考虑产品用途、成本外,还应考虑织物的风格、手感等。一般纺重缩绒织物时,化纤比例应偏小掌握;用于轻缩绒织物时,化纤比例则较大。生产实践证明,化纤混用量在30%以内,织物仍可保持毛型感。(https://www.xing528.com)

③与其他动物纤维混纺。粗纺产品中还常混用一定的兔毛、山羊绒、驼绒、牦牛绒等特种动物纤维,生产高档产品。

例如,兔/羊毛产品。兔毛的特点是柔软,光泽好,充气的毛髓层发达,纤维轻,保暖性好,其保暖性能比绵羊毛好得多。但没有卷曲(兔毛绒毛有浅波状卷曲),加上毛髓层发达,因而抱合力很差,如果掺用比例过大,纺纱比较困难。兔毛的单纤维断裂强度远较羊毛低,如果混合比例大,会降低纱线的强力。通常兔毛掺用40%~50%,就能使产品显示出柔软、光泽好、美观的特点。

又如,山羊绒大衣呢。山羊绒光泽亮,线密度好,绒毛平均直径为14.5~16.5μm,有不规则的卷曲。绒毛纤维由鳞片层和皮质层组成,没有毛髓,因而手感柔软。一般在混料中山羊绒可掺入50%~60%或更低一些。

④与天然纤维素纤维混纺。在混料中使用棉纤维可以增加纱和织物的强力,但会降低织物的缩绒性和伸长率,过去只是某些产品(如法兰绒)中稍掺入一些,近年来已很少使用。在混料中掺入部分麻纤维能增加产品强力,但伸长率、缩绒性、手感、弹性均会降低,因此,在使用时,应控制在30%以内。

(2)根据织物的风格特征和品质要求选配原料。对不同种类、用途和风格的织物,混料成分有不同的要求。

在细毛呢类织物中,如麦尔登呢,用细支羊毛制成,重缩绒、不拉毛、质地紧密的织物,要求呢面丰满,细洁平整,不露底,身骨紧密挺实,富有弹性,耐磨,耐起球。因此,纯毛麦尔登呢所用的原料应为64 支或品质支数接近64 支的毛占80%以上、精梳短毛占20%以下;混纺麦尔登所用的原料为64 支或品质支数接近于64 支的毛占50%以上,精梳短毛占20%以下,化纤占30%。海军呢,一般用细支羊毛制成,经缩绒或缩绒后轻拉毛的素色织物,要求呢面丰满平整,基本不露底,手感挺实有弹性,耐起球。纯毛海军呢所用的原料应为60 支毛或一~二级毛占70%~90%,精梳短毛占10%~30%,混纺海军呢的原料应为60 支毛或一~二级毛占40%以上,精梳短毛占30%以下,化纤占30%。

在粗毛呢类织物中,如制服呢是由较粗的原料经过缩绒或缩绒后轻拉毛的素色织物,要求呢面平整,可有不明显的露底,手感挺实不板,耐起球。因此,纯毛制服呢所用的原料为三~四级毛占70%~85%,精梳短毛占15%~30%;混纺制服呢所用的原料为三~四级毛与精梳短毛合占70%,化纤占30%。大众呢是由细支精梳短毛、再生毛混纺制成的缩绒织物,要求呢面细洁平整,基本不露底,质地较紧密,耐起球。因此,纯毛大众呢使用二级以上毛占40%~60%,精梳短毛与下脚毛合占40%~60%;混纺大众呢用二级以上毛占30%以内,精梳短毛、下脚毛占35%以上,化纤占35%以上。

在重起毛长绒织物中,如顺毛大衣呢,经缩绒并拉毛的织物,质地丰厚、保暖性好,要求绒面密顺整齐、定型好、有膘光、手感柔软不松烂。因此,纯毛顺毛大衣呢所用的原料为四级以上毛占80%以上(要求长度长,并有较好光泽,通常掺入一些马海毛)、精梳短毛在20%以下。混纺顺毛大衣呢,采用四级以上毛50%以上,精梳短毛20%以下,化纤30%。

水纹提花毛毯是质地丰厚、表面有水波纹、光泽好的重起毛织物。在选用原料时,应以较长的纤维为主要原料(平均长度在65mm 以上),占80%,并要求纤维光泽好。

不缩绒或轻缩绒不拉毛产品,应选用细度均匀、手感好、长度中等偏长的原料。

(3)根据纱线用途要求选配原料。因织造时对经纬纱线强力要求不同,所以对经纬纱的混料成分有不同的要求。经纱原料的断裂长度应比纬纱原料高。一般在配毛时经纱采用强力较大和长度较长的纤维,以保证经纱有足够的强度;对纬纱可以利用一些比较短的纤维,如掺用一些精梳短毛,以改进织物手感,增加缩绒性。对于纬纱还要注意纤维的光泽。

(4)根据加工工艺要求选配原料。在选择原料时,必须考虑能否保证加工工艺过程的顺利进行。如纺纱支数高,所选原料的线密度应细,线密度离散系数要小,长毛比例要大些,否则会增加纺纱断头。如所纺纱支较低,使用原料可差些,短毛含量可大些,并可掺用一些再生毛。如混料中下脚料及再生毛较多,可掺入一定量的黏胶纤维,以提高混料的平均线密度,增加强力,减少断头。组成混合原料的各种纤维,其长度、线密度不宜相差太大,否则会增加加工的难度。

(5)根据产品色泽要求选配原料。就毛织物色泽而言,有素色织物及花色织物之分;就织物染色讲,有匹染和散毛染之分。通常所说的素色织物(即单一色)多为匹染,花色织物多为散毛染。近年来也有根据不同纤维对不同染料的着色力不同的性质,在织造时用不同纤维组成织纹,匹染后得到花色。

混色混料是指混料中的纤维部分或全部已染过色,一般包括两种以上的颜色,称为色纺,在纺织行业中,色纺纱占15%左右。用混色混料制成的毛纱及织物不必再经过染色。此方法也适用于棉纺色纺纱生产。

在根据成品色泽配置混色混料时,必须注意以下几点:

①混色混料中不得加入纠结成块的原料,因为它不易与其他纤维混色均匀;

②织物上要特别显示的颜色,应染在色泽光亮的羊毛上,其长度应短些,细度应粗些;

③为了保证在混料中的均匀分布,有色成分应在梳理机上预梳一次;

④由于梳毛机落毛量的关系,需先做小量配毛,进行试梳,核定色泽,使其符合成品要求;

⑤在染整工艺中,由于洗、缩、炭化等工序需要经皂、碱、酸等化学药剂反应,会引起色泽变化,混料设计时必须加以考虑。

(6)根据纤维原料成本选配原料。毛纺织品的原料成本通常占总成本的75%以上,混合原料的成分对毛纺织品的成本高低影响极大,因此,在选配原料时应加以考虑。在保证产品质量的前提下,尽量选用较低级的原料,用较低级原料织造较高档产品。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。