纺织厂一般不用单一唛头的棉纤维原料纺纱,而是将几种相互搭配使用,这种方法称为配棉。由于棉纤维原料的品种、产地、生长条件、初加工工艺等情况不同,纤维的长度、线密度、成熟度、含杂、含水、强力等情况也随之有较大的差异。棉纤维的成纱质量及纺纱过程都与以上因素有着非常密切的关系。因此,合理选择棉纤维原料,多种唛头搭配使用是纺织厂生产的一项十分重要的工作。棉纤维选配的方法有传统配棉(分类排队法)和现代配棉(计算机配棉法)两种。

(一)传统配棉法

传统配棉法又称分类排队法,一般由配棉工程师针对某一纱线品种从数种原料中选择合适的原料并确定混用比例。这项工作面广、量大,且需依赖丰富的实践经验方能完成。

1.分类 根据原料的性质和各种纱线的不同要求,将适合生产某种产品或某一线密度和用途纱线的原棉挑选出来划分为一类,可分为若干类。一般来讲,同一类原棉中,纤维的品级差异应在2~3 级以内,长度差异在2~4mm,细度差异在0.07dtex (800 公支)以内。

2.排队 在分类的基础上,将某种配棉类别中的原棉按地区、性能、长度、线密度和强力等指标,相近的排成一队,以便接批使用。某一批号用完后,在同队中依次接替(接批)的原棉不应对混合原料性能有显著影响。一般来讲,同一队原棉中,纤维的品级差异应在1~2 级,长度差异小于2mm,线密度差异在0.07~0.38dtex (500~800 公支)以内;接批前后,混合棉之间的品级差异控制在1 级以内,长度差异小于2mm,线密度差异在0.38dtex (500公支)以内。

3.分类排队时应考虑的问题 配棉时首先要注意:①突出主体。以性质接近的某几批为主体,一般占70%左右,但注意不可出现双峰,但允许长度以某几批为主体,而线密度以另外几批为主体;②队数适当。总用棉量大或每批原棉量少,则队数多些;原棉性质差异小时,队数可少些。一般以5~6 队为好,队数少则每队混用百分率大,最大不宜超过25%;③交叉抵补。接批时,同一天内接批数不宜超过2 批,其混用百分率不宜超过25%。

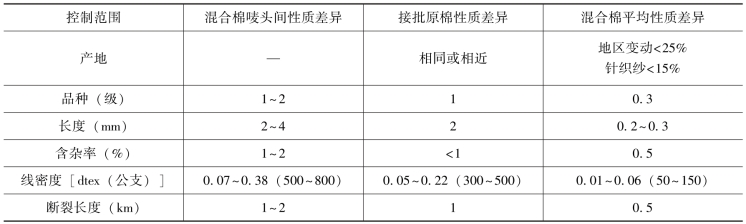

表2-2 列出了接批时原棉主要性能差异的一般控制范围。

表2-2 原棉性质差异控制范围

注 混合棉平均性质指标可按混合棉中各原棉性质指标和混用重量百分比加权平均计算。

此外,在传统配棉过程中,还需要考虑如下因素。

(1)到棉趋势。对存量不多而来源又少的原棉,尤其是其特性较突出的要少用,保证原料的可持续供应;存量虽多,但来源困难的原棉也要少用;存量虽少,但来源丰富的则可适当多用。

(2)纱线质量指标的平衡。成纱质量指标往往出现不平衡,如某些指标好而其他指标不好,或多项指标好而某项指标特差,则在配棉时应做相应的调整。

(3)气候变化。气候变化对纺纱工艺及成纱质量影响很大,如夏季高温高湿,加工过程中纤维易缠罗拉、胶辊和针布,断头增多,成纱外观疵点也增多,配棉时宜选用含水较低、成熟度好、杂质较少的原棉。

(二)现代配棉法

现代配棉法又称计算机配棉法,运用人工智能的方法,模拟配棉的整个过程,通过对原料性能分析和成纱质量预测,科学地选配原料,可以克服计算工作量大和因人而异的经验误差等弊病,实现配棉过程的科学管理。

1.计算机配棉系统的方法 目前,本色纤维计算机配棉系统的理论及方法主要有线性规划法、神经网络法和遗传算法。

(1)线性规划法。线性规划法的基本理论为模糊判别加线性规划。首先应用模糊数学综合评判技术,选择原料品种,即通过模糊计算确定配棉唛头;然后通过线性回归分析,动态建立原料性能与成纱质量关系的线性模型;最后采用优化算法,优化被选唛头混用比例。该方法理论严密,配棉方案能够得到优化,但这种方法的实施前提是必须获得单唛性能指标与成纱质量的具体数据(常通过单唛试纺得到),所以该方法对试验数据的依赖性非常大,同时,模糊判别对专家的依赖性非常大,而且优化的配比通常不符合整包配料要求。

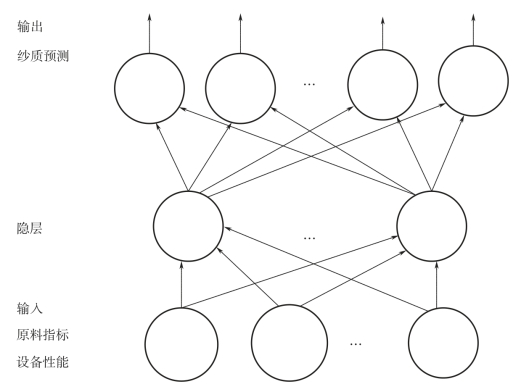

(2)神经网络法。神经网络包含许多节点,每个节点都是一个函数,这个函数使用输入该节点的相邻节点值的加权总和来做运算。对于纺纱配料,由于可选原料品种多,因此,可设计一个神经网络系统,如图2-1 所示。最初使用时,将该神经网络系统输出的方案与纺织专家设计的配料方案对比,对该神经网络系统进行训练,最终实现纺纱配料智能原料指标优化设计。值得注意的是,神经网络系统的学习训练可能需要较长的时间,所得结果一般为局部最佳值。

图2-1 配棉的神经网络

(3)遗传算法。遗传算法是一种全新的最佳空间搜索法,与神经网络不同,它在产生初始种群的基础上,通过初始种群之间的交配,不断产生新的后代,再通过优胜劣汰,从新产生的后代中产生新种群。如此周而复始,不断进化新种群,直至达到预期的进化目标。因此,采用基因算法寻优的结果一般为全局最优或较优,形成的配料全局最优(较优)的方案一般不是唯一的,给决策者更大的自由度。

2.计算机配棉系统的数学模型 为了使配棉工程最佳化,应建立经济数学模型,例如,各种混合原料成分总成本的目标函数Z (X)为:

![]()

式中:Si——混合原料中i 成分的成本;

Xij——j 配棉成分中i 混合成分的组分。

配棉的目的是使目标函数最小化,但还必须满足以下约束条件。

(1)由j 配棉成分纺成细纱的相对断裂强度,应不低于国家标准规定的细纱的相对断裂强度,约束条件为:

![]() (https://www.xing528.com)

(https://www.xing528.com)

式中:Rij——按A.H.索洛维耶夫公式确定的j 配棉成分中i 混合成分纺成细纱的相对断裂强度,cN/tex;

Rj——国家标准规定的细纱的相对断裂强度,cN/tex;

αi——i 成分细纱制成率定额,%。

(2)混合原料纤维特性平均值的约束条件为:

![]()

式中:Zi——i 混合成分纤维特性的参数;

Zj——j 配棉成分中纤维某一特性参数允许的平均值。

(3)库存量约束条件为:

式中:Bj——由j 配棉成分生产的细纱计划任务,t;

Ai——开始计算时仓库里i 混合成分的存量,t。

(4)j 配棉成分中i 混合成分的约束条件为:

![]()

式中:αij 和bij——j 配棉成分中i 混合成分设定百分率的范围。

利用计算机求解上述方程,即可得到原棉各混合成分的合理组合,即最佳选配。

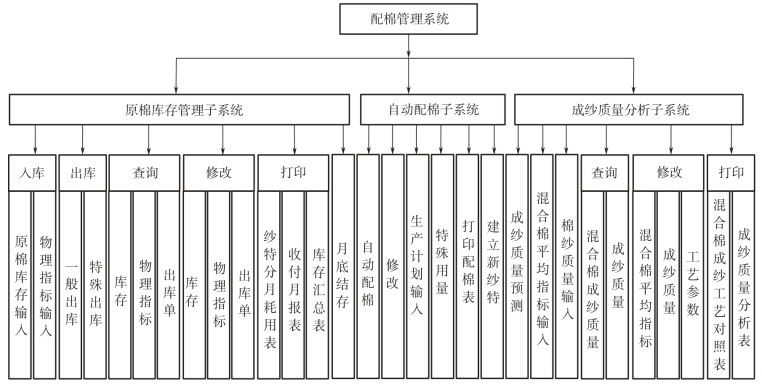

3.计算机配棉系统的功能模块 计算机配棉系统主要包括三个模块,即原棉库存管理、自动配棉和成纱质量分析三个子系统。其中,自动配料的理论与技术最为复杂。目前,随着纺纱原料和成纱品种的多样化,计算机配料系统不但适应本色纤维自动选配,而且可对有色纤维自动选配并模拟有色纤维选配后的色纱效果;随着信息技术的快速发展,自动配料已从单目标优化选配发展到多目标优化选配。

计算机配棉各子系统下设若干个具体功能模块,各功能模块既可独立地重复自己的操作,也可返回到主控制模块请求命令执行新的操作。图2-2 为计算机配棉管理系统框图。

(1)原棉库存管理子系统。本系统的主要功能是做好库存原棉的账目管理,为配棉提供数据和依据。它是计算机配棉的基础,其具体功能有原棉入库、原棉出库、库存查询、账目修改、月底结账。

(2)成纱质量分析子系统。本系统的主要功能是建立动态数学模型,为分析混合棉性能和工艺参数对成纱质量的影响,以及预测成纱质量提供数据。它是计算机配棉的关键环节,其具体功能有数据输入、建立动态数学模型、查询和修改、打印制表,为生产提供分析数据,供生产参考。

(3)自动配棉子系统。本系统的主要功能是根据保证质量、稳定生产和降低成本等配棉工作的基本要求,选用最佳的接替棉批,确定合适的成分百分比,完成配棉进度表。它是计算机配棉的核心,其具体功能有接批原棉选择、确定成分百分比、打印配棉表。

在实际生产中,计算机配棉已融入企业ERP 管理系统。

图2-2 计算机配棉管理系统框图

(三)配棉实例

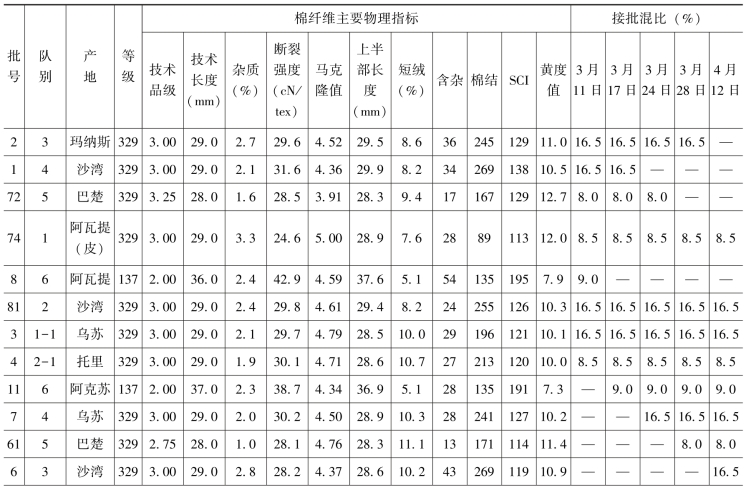

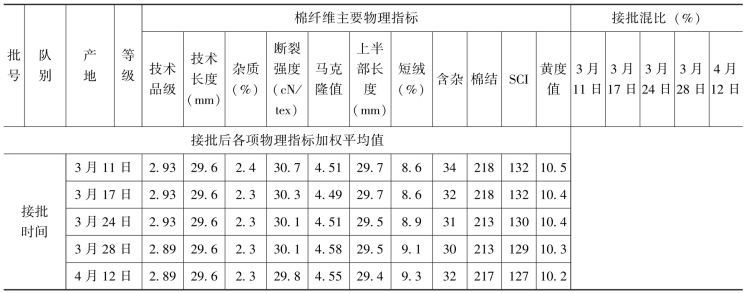

表2-3 为某厂纺JC 9.7tex 和JC 11.6tex 纱线时配棉成分及分类排队表。原料分8 队,表中列出了该品种不同日期配棉接批、用棉量百分比及接批后纤维性能指标情况。

表2-3 某厂JC 9.7tex/JC 11.6tex 分类排队接批配棉表

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。