树脂基复合材料自身之间及树脂基复合材料与金属之间都可以进行胶接。但由于树脂基复合材料的线胀系数比金属要小,因此树脂基复合材料与金属之间进行胶接时,会产生较大的应力和变形。因此在胶接设计时应加以注意,不要使树脂基复合材料与金属之间的线胀系数相差太大。

4.4.3.1 接头设计

1.接头型式

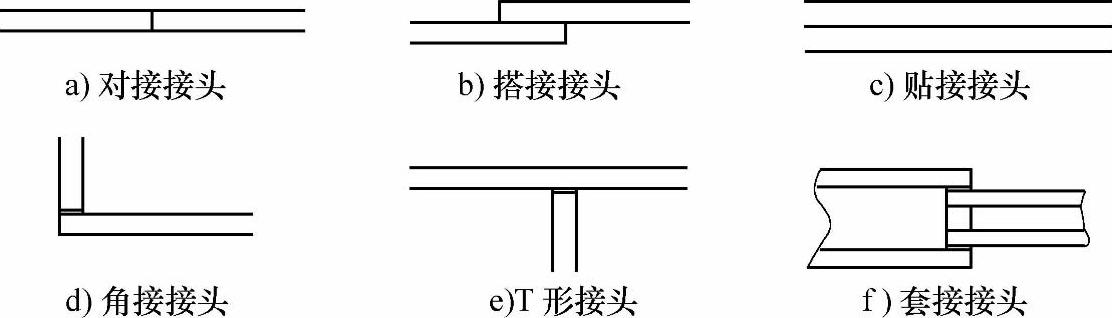

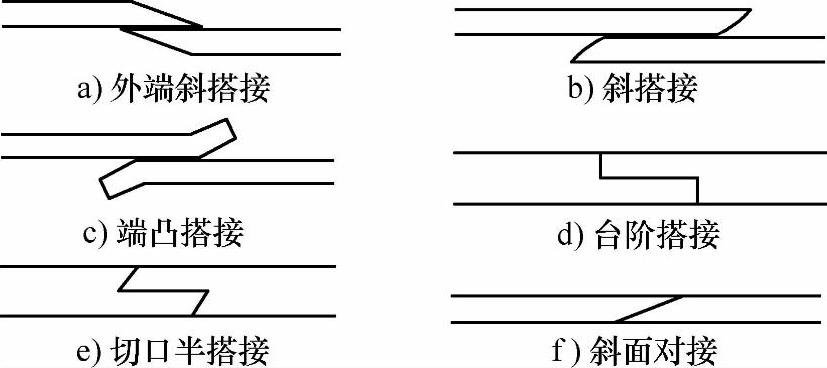

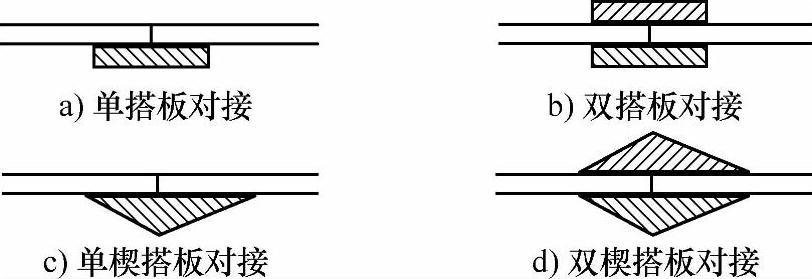

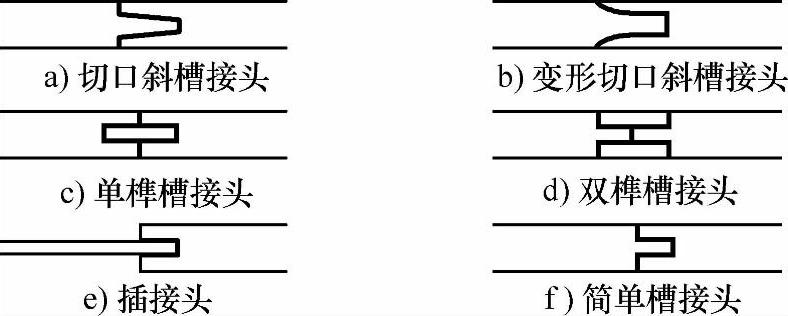

图4-4~图4-8分别给出了树脂基复合材料自身胶接接头的基本形式、搭接接头形式对接接头形式(补强)、槽接接头形式、管材接接头形式等。

图4-4 树脂基复合材料胶接接头的基本形式

图4-5 树脂基复合材料胶接接头的搭接接头形式

图4-6 树脂基复合材料胶接接头的对接接头形式

图4-7 树脂基复合材料胶接接头的槽接接头形式

图4-8 树脂基复合材料胶接接头的管材接接头形式

2.接头尺寸

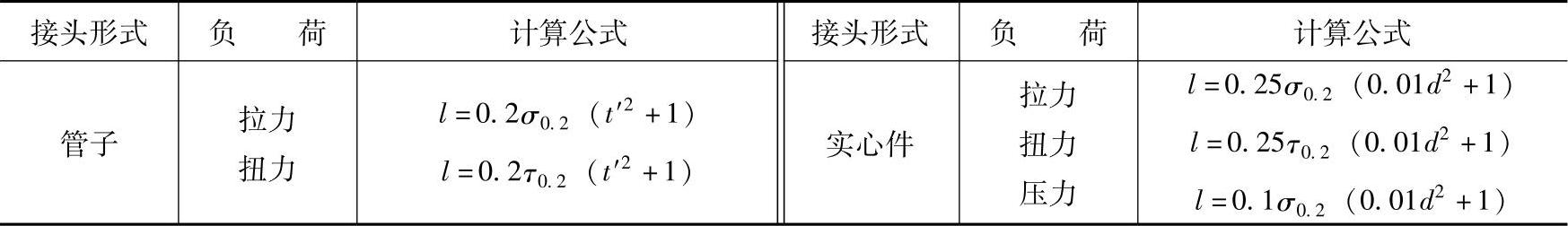

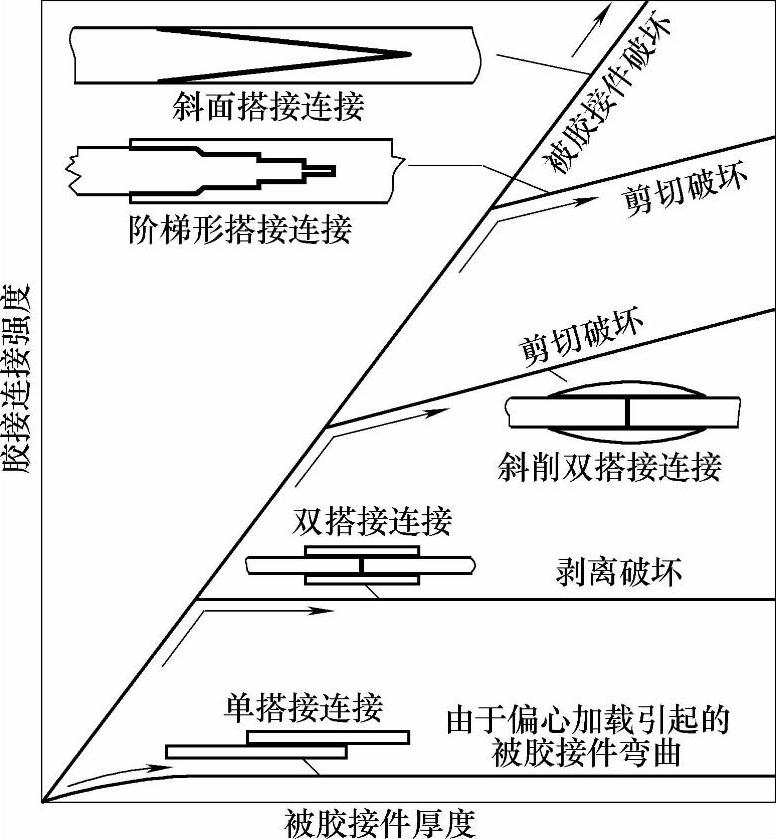

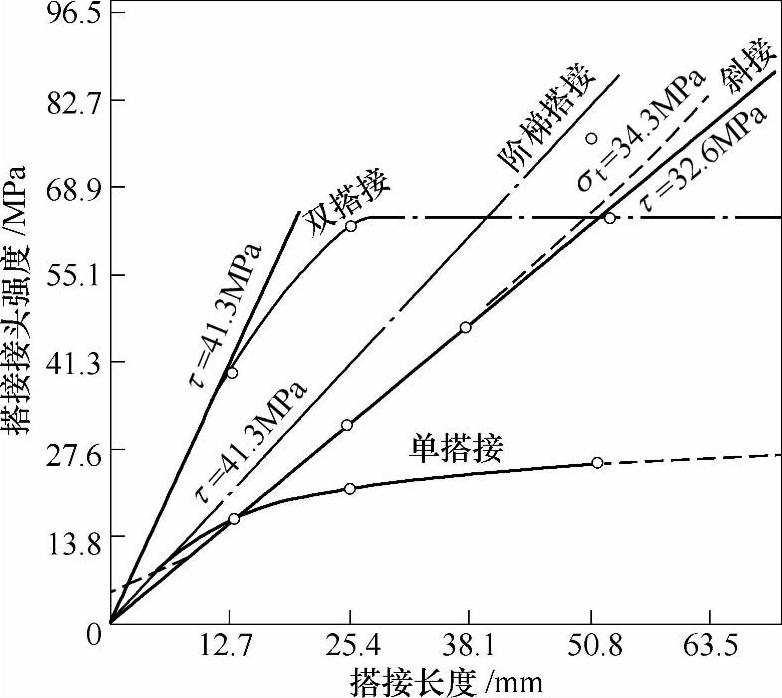

从上述的接头形式可以看到,胶接接头的基本形式还是搭接,搭接接头的尺寸(特别是搭接长度)应根据树脂基复合材料的厚度和强度来确定,表4-10给出了搭接接头搭接长度的计算公式。图4-9和图4-10给出了树脂基复合材料的厚度及搭接长度对单搭接、双搭接、阶梯搭接和斜接头的接头强度的影响。

表4-10 树脂基复合材料胶接的接头搭接长度的计算公式

图4-9 树脂基复合材料的厚度对接头强度的影响

图4-10 树脂基复合材料的搭接长度对单搭接、双搭接、阶梯搭接和斜接头的接头强度的影响

4.4.3.2 胶接工艺

树脂基复合材料的胶接工艺流程为:接头表面处理→预装配→配置胶粘剂→涂抹胶粘剂→胶接装配→加压固化。

1.表面准备

(1)热塑性树脂基复合材料的表面处理 树脂基复合材料的胶接处理与树脂胶接的表面处理基本是一样的,但是,由于树脂基复合材料内部含有纤维,因而在喷砂或打磨时应小心、轻轻地进行,以防止损伤纤维,对胶接质量有重要的影响。因此无论是树脂基复合材料之间的胶接还是树脂基复合材料与金属之间的胶接,都必须进行表面处理。由于热塑性树脂基复合材料基体品种繁多,表面处理的差别很大。一般通过机械打磨、喷砂或化学法去除塑料表面的脱膜剂、油和其他污物;提高表面能,使表面活化,从而使胶粘剂易于润湿工件表面;使表面具有一定的粗糙度。这样可以提高接头强度。

1)聚烯烃树脂基复合材料。聚烯烃包括聚乙烯和聚丙烯,其常用的方法有铬酸氧化法、火焰氧化法、电晕放电处理法、等离子处理法等。

①铬酸氧化法。具体操作如下:用丙酮、丁酮或二甲苯脱脂;室温下在下述溶液中浸渍60~90min,或在65~70℃的下述溶液中浸渍30~60s:重铬酸钠75份(质量比,下同),浓硫酸1500份,蒸馏水120份;蒸馏水清洗;60℃干燥15~30min。但是,不可处理过度,否则,会降低接头强度。

②火焰氧化法。具体操作如下:溶剂清洗;用砂布粗化处理过的表面,再用溶剂清洗;在800℃氧化焰上快速处理1s,使其表面光亮。

③电晕放电处理法。具体操作如下:用电压15000V进行1~600s的电晕放电处理,以使其表面氧化和粗糙化。

④等离子处理法。具体操作如下:在气体压力为133Pa的等离子体发生器中用惰性气体处理1~5s,其接头强度比不处理提高了十倍到几十倍。

⑤紫外线照射法。具体操作如下:在工件表面上涂上敏感剂(如三氯乙烯)后,再用紫外线照射,其临界表面张力可由3×10-4N/cm提高到3.8×10-4 N/cm,改善了胶粘剂对工件表面的润湿性。

⑥溶剂处理法。具体操作如下:将工件放在三氯乙烯、四氯乙烯、甲苯等的溶液中或溶液的蒸气中浸渍15s,可显著改善工件表面特性,提高其胶接性能。胶接后,应立即(10s内)进行胶接或涂底胶,以免溶剂挥发。

一般以火焰氧化法和等离子处理法为好。

2)聚苯乙烯树脂基复合材料。

①打磨法。具体操作如下:先用异丙醇或无水乙醇脱脂;用200目的砂布打磨或喷砂,再用溶剂清洗。

②化学处理法。具体操作如下:先用异丙醇或无水乙醇脱脂;在100℃的重铬酸钠10份、硫酸90份的溶液中处理3~4min;用蒸馏水彻底清洗;在50℃下干燥。

③无浸渍工艺。具体操作如下:先用异丙醇或无水乙醇脱脂;在表面涂上钾粉1份、硫酸3份;在80℃下处理3~4min;用蒸馏水彻底清洗;在65℃下干燥。

3)聚氯乙烯树脂基复合材料。这种材料的处理比较简单,一般只需打磨后用溶剂清洗即可。具体操作如下:用甲醇、甲乙酮、低沸点石油醚、甲苯或三氯乙烯等溶剂擦洗粘接面;用200目的砂布轻轻打磨;吹去灰尘;用溶剂擦洗;干燥;立即胶接。

4)丙烯酸类树脂基复合材料。如聚甲基丙烯酸甲酯复合材料。它遇到有些溶剂时易于发生龟裂,故清洗时要特别小心。具体操作如下:用甲醇、丙酮、三氯乙烯或异丙醇擦拭或用清洗剂清洗;用细砂布(180~400目)或金刚砂纸打磨,并用干净的干布擦去砂粒;用溶剂重复擦拭,干燥后涂胶。

5)聚甲醛树脂基复合材料。

①打磨法。具体操作如下:用丙酮、甲乙酮清洗,脱脂;用砂布打磨或喷砂;再用溶剂清洗并干燥。

②重铬酸法。具体操作如下:用丙酮或甲乙酮擦拭;室温下在下述溶液中浸泡10~20min:重铬酸钠3份(质量比,下同),浓硫酸26份,水11份;用干净流动的自来水冲洗至少3min;用蒸馏水清洗;38℃的温度下在鼓风箱中干燥60min。

③全氯乙烯溶液处理法。此法适用于均聚甲醛树脂基复合材料,具体操作如下:

a)将工件放入38~121℃的全氯乙烯溶液(配方为:硅藻土0.5份,1.4-二烷3.0份,对-甲苯硫黄0.3份,全氯乙烯96.2份)槽内浸泡10~30s,并用三氯乙烷洗去油脂及污物(注意:操作时,不能让工件相互接触,也不能让工件与其他物品接触,以免损害胶接面,另外,还应不间断通风,以排出有害气体)。

b)将工件放入38~121℃的烘箱中进行暴露腐蚀,这时溶液中的处理剂浓缩,并产生腐蚀。工件表面腐蚀层的厚度与暴露的温度和时间有关:烘箱温度低,暴露时间就长;烘箱温度高,暴露时间就短。但在烘箱中进行暴露腐蚀时,仍有有毒甲醛排出,应通风。

c)将工件从烘箱中取出,并用71~79.5℃的热水冲洗,这样才能使处理剂产生的腐蚀终止。

d)再放入烘箱中进行干燥。

④共聚甲醛树脂基复合材料表面处理法。具体操作如下:用甲醛擦拭工件,并在空气中干燥;在重铬酸钠5份,浓硫酸100份,水8份的溶液中浸渍10~15s;立即用自来水冲洗,再用去离子水清洗;在60℃的温度下干燥。

6)聚酰胺(尼龙)树脂基复合材料。

①打磨法。具体操作如下:用丙酮、丁酮或异丙醇清洗,脱脂;用去污粉擦洗,清水清洗,在65℃的温度下彻底干燥;用砂布打磨,溶剂清洗,彻底干燥;迅速涂底胶,可用苯酚的乙醇和水溶液、间苯二酚-甲醛树脂或异氰酸酯作底胶,将工件放入溶液中,在60℃的温度下浸渍10min左右,蒸馏水清洗,干燥。

②浸泡法。在80%的苯酚溶液中浸泡,然后用水清洗,烘干。

③等离子处理法。具体操作如下:用丙酮、丁酮或异丙醇清洗,脱脂后,再放入惰性气体中进行等离子处理。

与金属胶接时,不处理聚酰胺(尼龙)树脂基复合材料也可得到较强的胶接强度,但为安全起见,应进行处理。

7)聚碳酸酯树脂基复合材料。

①溶剂清洗法。具体操作如下:最常用的清洗溶剂为甲醇、乙醇、异丙醚、庚烷和粗挥发油。不能使用酮类、甲苯、三氯乙烯和粗苯,因为聚碳酸酯与这些溶剂不相溶,会引起裂纹或破裂。包括涂料稀释剂在内的其他清洗溶剂也会引起裂纹或破裂,因此,在选择清洗溶剂时必须十分谨慎。(https://www.xing528.com)

②火焰处理法。具体操作如下:用乙醇擦拭工件表面,以去除污物和油脂;用丙烷喷灯的氧化焰对工件进行处理;将工件表面打磨得富有光泽,没有刮痕和裂纹;冷却5~10min即可进行胶接。

③烘箱干燥法。具体操作如下:将工件放入71℃下的鼓风烘箱内1h;从烘箱内取出,冷却5~10min即可进行胶接。

④打磨法。具体操作如下:用甲醇、乙醇或其他溶剂擦拭工件表面;空气中干燥后用细砂布(120~400目)或金刚砂纸打磨;用干净的干布或短毛硬刷刷去打磨的粉尘;用溶剂再次擦拭工件表面。

8)热塑性聚酯基复合材料。这类材料有VALOX热塑性聚酯基复合材料和CELANEX热塑性聚酯基复合材料,其胶接比较困难,应仔细进行表面处理。常用的方法如下:

①打磨处理法。具体操作如下:用细砂(240目)纸轻轻打磨表面;用甲苯或三氯甲烷进行脱脂;用净水清洗;干燥后涂胶。

②化学法。具体操作如下:用丁醇、异丙醇或无水乙醇清洗工件表面,以去除污物和油脂;在82℃下的20%水溶液中处理5~7min,再在1%的SnCl2水溶液中浸泡5min,然后水洗;干燥。

③等离子体处理法。具体操作如下:用氧等离子、氩等离子或水蒸气等离子,对工件表面进行活化处理。此法比打磨处理法优越,其胶接接头强度比打磨处理法处理的提高3~4倍。

9)聚苯醚树脂基复合材料。

①打磨处理法。具体操作如下:用甲醇擦洗工件表面,以去除污物和油脂;然后用细砂布轻轻打磨表面;再用甲醇擦洗工件表面,干燥后即可。

②酸腐蚀法。具体操作如下:用异丙醇或清洗溶液清洗工件表面;在80℃下,下述溶液中浸渍1min:重铬酸钠37份(质量比,下同),浓硫酸750份,水60份;然后用蒸馏水清洗;干燥后即可。

10)聚苯硫醚基复合材料。这类材料不进行表面清理也可进行胶接,但强度较低。

具体表面清理操作如下:首先用丙酮或乙醇脱脂,应采用不起毛的纸,蘸取乙醇擦拭工件胶接面;用细砂布打磨或喷砂;用丙酮再脱脂;晾干。

11)聚砜基复合材料。

①酸腐蚀法。在碱性溶液中用超声波清理,然后,用清水漂洗;在66~71℃的温度下,将工件放在下列酸性溶液中浸泡5min:重铬酸钠34份,浓硫酸966份;用冷水漂洗;在加热66℃的温度下,在鼓风烘箱中干燥。

②溶剂清洗法。用氟利昂和试剂级异丙醇组成的溶液(其体积比为65∶35)连续进行三次漂洗;在加热66℃的温度下,在鼓风烘箱中干燥。

③用超声波清洗器清洗。在温度为63~69℃的中性清洗液中浸泡工件表面7~10min;用自来水漂洗;蒸馏水漂洗;异丙醇漂洗5min以上;用液氮清洗;在66℃的空气中干燥。

12)聚芳砜基复合材料。

①喷砂法。用碱性腐蚀溶液进行超声波清洗;用冷水清洗;用酒精漂洗;用150目的细砂进行喷砂;用酒精漂洗;用氮气干燥。

②酸腐蚀法。在碱性溶液中用超声波清理,然后,用冷水清洗;在66~71℃的温度下,将工件放在下列酸性溶液中浸泡15min:重铬酸钠34份,浓硫酸966份;用冷水漂洗;在加热66℃的温度下,在鼓风烘箱中干燥。

③溶剂清洗法。用氟利昂和试剂级异丙醇组成的溶液(其体积比为65∶35)连续进行三次清洗;在加热66℃的温度下,在鼓风烘箱中干燥。

(2)热固性树脂基复合材料的表面处理

1)剥离法。热固性树脂基复合材料的表面一般都要覆盖一层织物,以防止受到污染。只有剥去这一层织物,才能进行胶接。剥去这一层织物后再用刷子或清洁的过滤空气清理表面,除去已松动的颗粒,然后,再进行清洗和喷砂。

2)喷砂。喷砂的目的是使工件表面获得一定的粗糙度,但注意不要损害增强纤维。一般采用中等粒度的金刚砂进行处理,也可用砂布或砂纸打磨。打磨方向应平行于纤维方向,以免使纤维受到损伤。喷砂或打磨后,需要用有机溶剂清除工件成形过程中表面残留的脱膜剂。常用的有机溶剂有丙酮、甲苯、三氯乙烷等。有时,喷砂或打磨前也应清洗。应当说明的是,喷砂或打磨后,需要在4h内进行胶接,否则,喷砂或打磨后,暴露时间太长,胶接接头质量显著下降。

3)手工擦洗法。首先用自来水和洗涤剂对胶接面进行清理,以清除油脂、脱膜剂,其他污物清理时可使用清洁的布或非金属纤维刷子刷洗。然后,用流动的自来水漂洗,最后在54~56℃下进行干燥处理。直到工件表面达到“水膜不破”为止。

4)溶剂浸泡-打磨法。若采用上述三种方法都达不到“水膜不破”的标准,可采用溶剂浸泡-打磨法进行处理。具体操作如下:将复合材料放入试剂级丙酮中浸泡48h;在86~104℃温度下进行干燥处理3~4h;用200目(粒度0.071mm)的砂布轻轻打磨;用干净的高压空气或在真空中去除粉尘颗粒;检查工件表面是否达到“水膜不破”标准。若仍然达不到“水膜不破”标准。则将复合材料重复放入试剂级丙酮中浸泡48h;在86~104℃温度下进行干燥处理3~4h;用200目(粒度0.071mm)的砂布轻轻打磨,直到工件表面达到“水膜不破”为止。

(3)金属的表面处理

树脂基复合材料与金属胶接时,也需要对金属进行表面处理。金属的表面处理比对树脂基复合材料的处理要求更严格。

1)钛合金。一般进行阳极化处理,方法如下:电解液组成为:三氧化铬2份、硫酸15份、磷酸15份、铬酸10份,在电压15~18V下处理15min。

2)铝合金。铝合金可以用极化处理,方法如下:电解液组成为:氧化铬100份、硫酸0.2份、氯化钠0.2份。在40℃的温度下,在10min内将电压由0V提高到10V,保持20min,再在5min内将电压由10V提高到50V,保持5min,然后水洗,再在40℃的温度下干燥。

2.树脂基复合材料常用胶粘剂

(1)树脂基复合材料常用胶粘剂的分类

1)热塑性树脂基复合材料常用胶粘剂的分类

①热塑性树脂基复合材料用胶粘剂按粘接强度可分为结构胶粘剂和非结构胶粘剂两类:结构胶粘剂的胶接接头强度较高,能承受较大的载荷,其抗剪强度大于7MPa;而非结构胶粘剂的胶接接头强度较低,不能承受较大的载荷。

②热塑性树脂基复合材料用胶粘剂按固化条件可分为室温固化(30℃以下固化或叫冷固化)胶粘剂、中温固化(30~90℃固化)胶粘剂和高温固化(100℃以上固化)胶粘剂等三类。

③热塑性树脂基复合材料用胶粘剂按固化后的热行为可分为热塑性胶粘剂和热固性胶粘剂两类。

④热塑性树脂基复合材料用胶粘剂按应力-应变曲线的形状可分为韧性胶粘剂和脆性胶粘剂两类。韧性胶粘剂是指剪切应变极限在0.05以上的胶粘剂(其胶粘剂厚度0.1~0.2mm),而脆性胶粘剂则指远小于这一数值的胶粘剂。韧性胶粘剂有较高的疲劳强度和疲劳寿命,可在较低温度下使用;而脆性胶粘剂可在较高温度下使用。

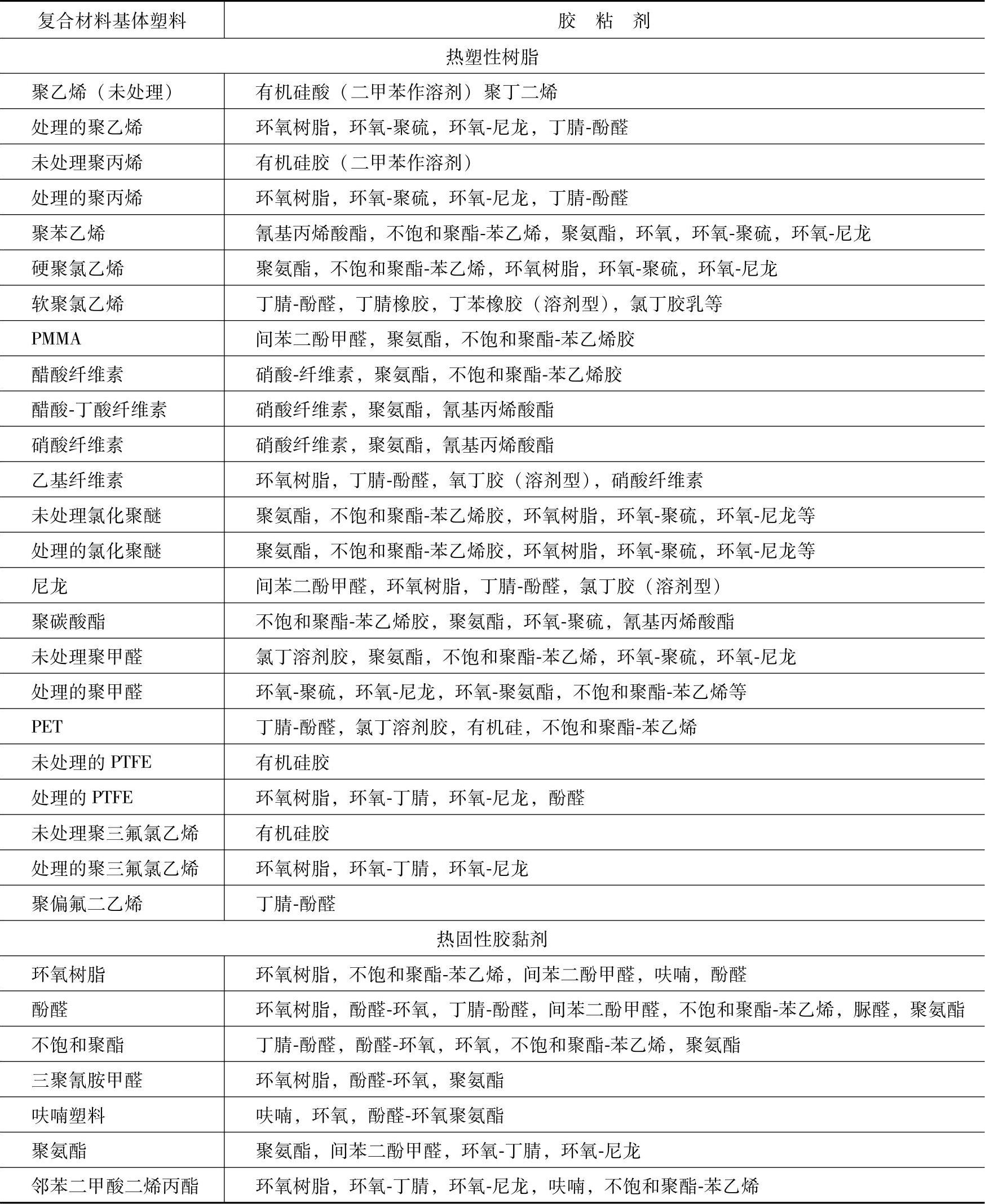

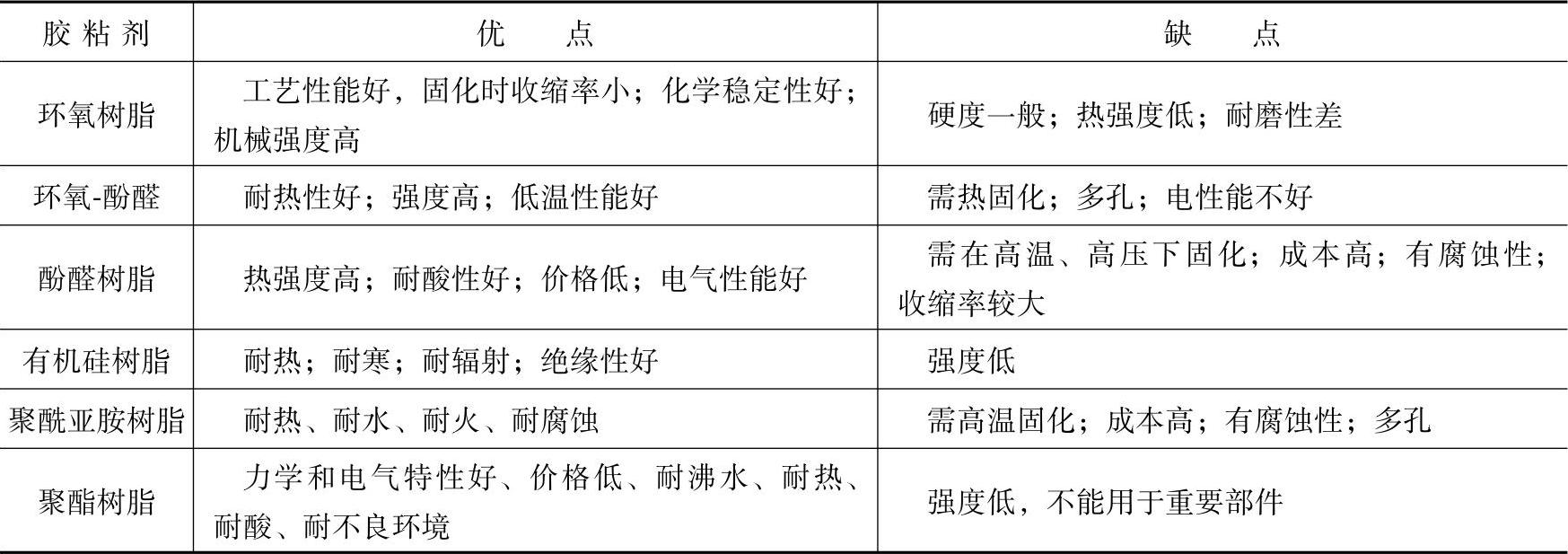

⑤热塑性树脂基复合材料常用胶粘剂按组成分类有树脂基胶粘剂、橡胶基胶粘剂、混合胶粘剂及无机胶粘剂等。树脂基复合材料胶接用的胶粘剂为树脂基胶粘剂,常用的有环氧树脂基胶粘剂、酚醛树脂胶粘剂、聚酰亚胺树脂胶粘剂、聚酯树脂胶粘剂、有机硅胶粘剂等。表4-11给出了热塑性树脂基复合材料常用胶粘剂,表4-12给出了热塑性树脂基复合材料常用胶粘剂的特点。

表4-11 热塑性树脂基复合材料常用胶粘剂

表4-12 热塑性树脂基复合材料常用胶粘剂的特点

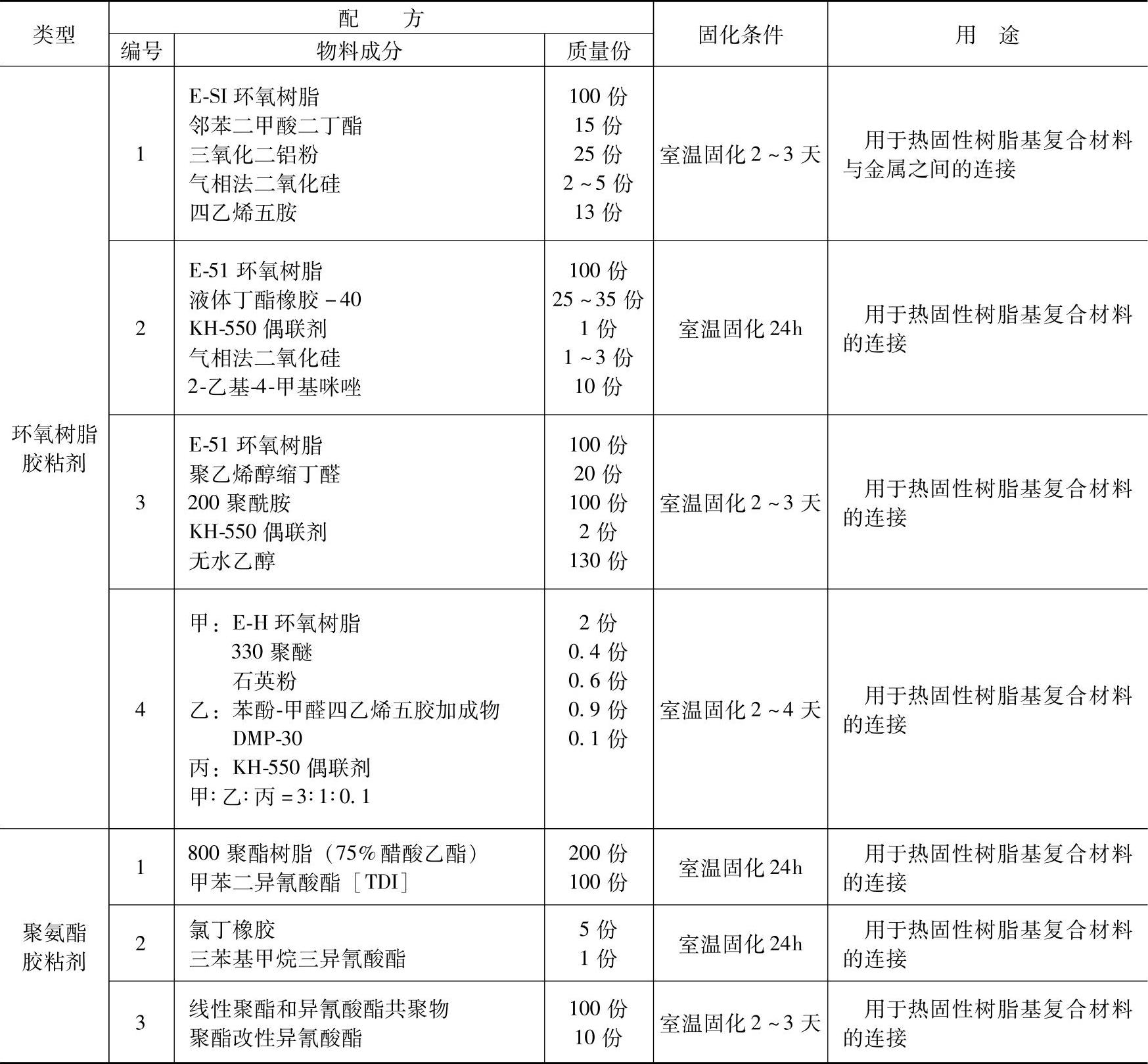

2)热固性树脂基复合材料常用胶粘剂

表4-13给出了热固性树脂基复合材料常用胶粘剂。

表4-13 热固性树脂基复合材料常用胶粘剂

(2)胶粘剂的选择

胶粘剂的选择是决定胶接接头强度的重要因素,胶粘剂的选择应遵循以下原则:

1)所选择的胶粘剂与被胶接件有良好的相容性,接头强度要高;

2)胶粘剂应具有较好的综合力学性能;

3)尽量选用固化温度较低的胶粘剂;

4)尽量选用环境温度影响小的胶粘剂;

5)胶粘剂的膨胀系数与被胶接件的膨胀系数要接近,对于树脂基复合材料与金属或陶瓷之间的胶接,由于膨胀系数相差较大,以选用韧性胶粘剂为好;

6)胶粘剂应有良好的工艺性能,使用方便;

7)所得到的接头耐久性好,寿命长;

8)对于要求高剥离强度及高冲击强度的接头,一般不能选择脆性胶粘剂,如果选择脆性胶粘剂,应在粘结面上涂一层韧性胶粘剂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。