1.碳/碳化硅复合材料与铌合金的扩散焊接

(1)二维碳/碳化硅复合材料与铌合金的扩散焊接

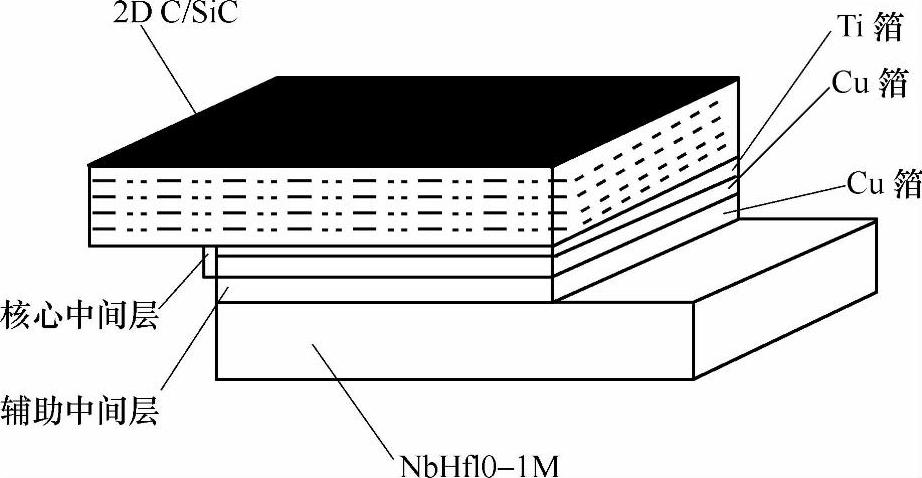

1)焊接工艺。二维C/SiC复合材料采用化学气相渗透工艺制造,空隙率16%,铌合金为NbHf10-1M,以Ti-Cu-Cu三层作为中间层,Ti、Cu的纯度分别为99.2%和99.95%(质量分数)。采用搭接形式,试样装配如图3-15所示。前两层Ti-Cu为核心中间层,厚度分别为0.08和0.12mm;第三层是辅助中间层,由厚度0.12mm的Cu箔叠加而成,其厚度0.12~0.84mm。核心中间层中的Ti与C/SiC复合材料接触。

图3-15 二维C/SiC复合材料与铌合金NbHf10-1M的扩散焊接装配示意图

焊接过程分为两个阶段:第一阶段为固相扩散焊,真空度高于3.2×10-3Pa,先以3~8℃/min的加热速度,升温到850℃,而后施加8MPa的压力,保温和保压20min;第二阶段,在850℃时施加压力降低到0.01~0.05MPa,同时以3~5℃/min的加热速度,升温到980℃,保温8~120min,再随炉冷却至室温。

第一阶段的温度低于Ti-Cu的共晶温度(Ti27-Cu73的共晶温度是875℃,Ti57-Cu43的共晶温度是955℃),所以,这一阶段没有液态产生。利用较大压力是为了实现Cu辅助中间层与铌合金NbHf10-1M的焊接,起到缓解接头热应力的作用,在上述工艺条件下,得到了Cu辅助中间层与铌合金NbHf10-1M的良好焊接接头,没有发现焊接缺陷。

2)焊接参数对焊接质量的影响

①Cu辅助中间层厚度对焊接质量的影响。Cu辅助中间层厚度为0.12~0.36mm时,试样在核心中间层与二维碳/碳化硅复合材料的界面发生了断裂;Cu辅助中间层厚度为0.48~0.60mm时,试样在核心中间层与二维碳/碳化硅复合材料的界面产生了裂纹;Cu辅助中间层厚度为0.72~0.84mm时,焊接质量良好,没有发现焊接缺陷。说明增加Cu辅助中间层的厚度,有利于缓解接头的热应力,这是第一阶段完成的过程。

②第二阶段保温时间的影响。第二阶段是为了实现核心中间层与碳/碳化硅复合材料的焊接。由于这一阶段的加热温度高于Ti-Cu的共晶温度,核心中间层Ti-Cu之间将发生接触熔化并润湿碳/碳化硅复合材料,部分液态金属会在毛细管作用下,向碳/碳化硅复合材料的空隙渗透,于是在碳/碳化硅复合材料与核心中间层之间形成了焊接接头。

在焊后的Cu辅助中间层与铌合金NbHf10-1M的界面处没有发现微裂纹及未熔合现象,但是当Cu辅助中间层较薄时,接头会沿核心中间层与碳/碳化硅复合材料的界面发生断裂。所以接头的薄弱区是在核心中间层与碳/碳化硅复合材料的界面上。因此第二阶段才是决定接头性能的关键环节。而当焊接温度一定时,保温时间就是主要的决定因素。

在Cu辅助中间层的厚度为0.84mm的情况下,第二阶段分别保温30min、60min、90min时,都能够获得连接良好、无裂纹的核心中间层与碳/碳化硅复合材料的界面。这一阶段形成的Ti-Cu液态合金向碳/碳化硅复合材料的空隙渗透扩散,而形成“钉扎”结构。原子分数比为Ti∶Cu=28∶72时,得到TiCu2和TiCu4的共晶体。Ti-Cu对碳/碳化硅复合材料具有良好的润湿性,是由于活性元素Ti能够与C作用,形成TiC,从而有效地降低Ti-Cu液态合金与碳/碳化硅复合材料之间的界面能。连接之前中间层的总厚度为1.04mm,但是经过不同时间的保温,其中间层的总厚度都有所减薄,而且随着保温时间的延长,中间层的总厚度减少。实际上,保温十几分钟后,Ti-Cu液态合金就可以充满界面附近碳/碳化硅复合材料的空隙。因此保温30min后,再增加保温时间已经不能增加Ti-Cu液态合金向碳/碳化硅复合材料渗透的深度。使中间层的总厚度减少,是由于在毛细管作用下,Ti-Cu液态合金能够通过碳/碳化硅复合材料中的空隙,不断渗透到复合材料的自由表面,从而使得中间层的总厚度减少。如果保温时间太长,可能导致已经渗透到碳/碳化硅复合材料中的Ti-Cu液态合金在“自由表面吸附”的作用下,会继续减少,导致接头强度下降。

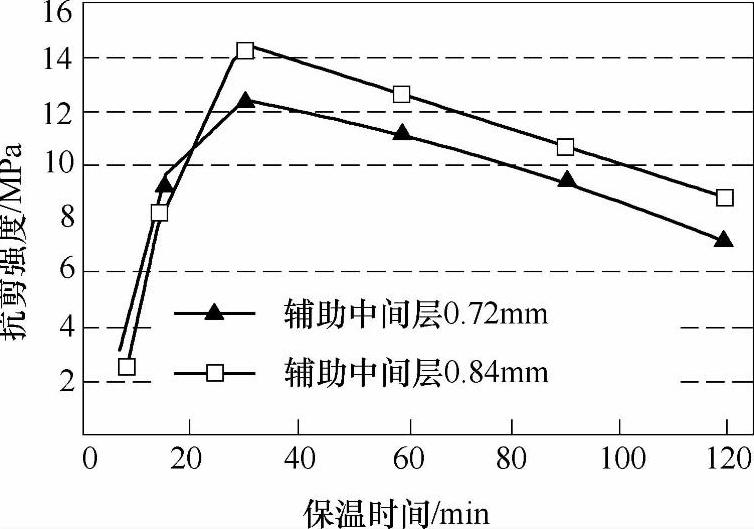

3)接头强度和断口形貌

①接头强度。图3-16给出了第二阶段保温时间和不同辅助中间层厚度对接头抗剪强度的影响。可以看到,在第二阶段,保温30min时有最大的抗剪强度,在保温30min之前随着保温时间的增加,接头的抗剪强度急剧提高;而保温时间超过30min之后,接头抗剪强度缓慢下降。在保温时间较短时,随着保温时间的增加,Ti-Cu液态合金逐步充满界面附近碳/碳化硅复合材料的空隙;而在保温30min之后,再增加保温时间已经不能使Ti-Cu液态合金向碳/碳化硅复合材料渗透的深度增加,反而使得中间层的总厚度减少。这是由于在毛细管作用下,Ti-Cu液态合金能够通过碳/碳化硅复合材料中的空隙,不断渗透到复合材料的自由表面,从而使得中间层渗透到碳/碳化硅复合材料中的空隙的量在减少,因而接头强度下降。(https://www.xing528.com)

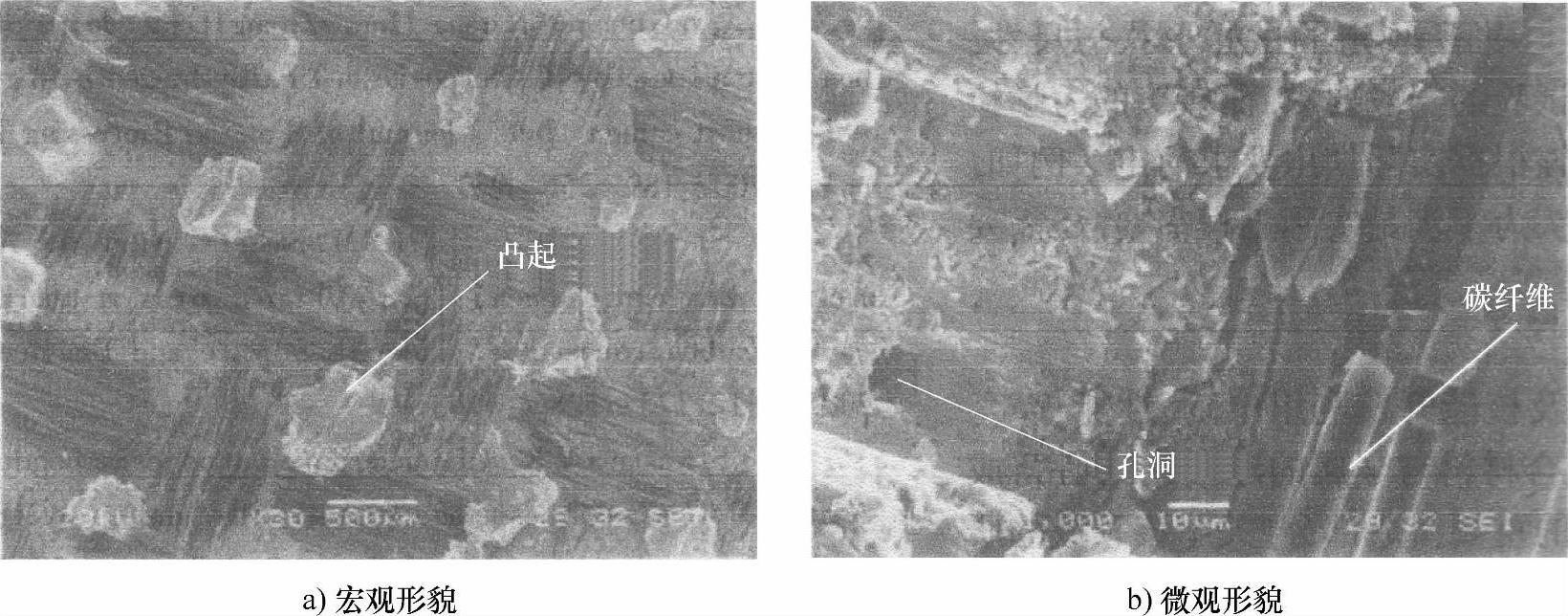

②断口形貌。图3-17给出了辅助中间层厚度0.84mm时焊接参数第一阶段是850℃×20min和第二阶段是980℃×30min的二维碳/碳化硅复合材料与铌合金的扩散焊接接头铌合金一侧断面的宏观和微观形貌。它是剪切试样铌合金一侧的断口,表面覆盖着中间层凸起,这是由于断裂时残留的Ti-Cu合金层与碳/碳化硅复合材料的“钉扎”结构断裂而形成(图3-17a);而在图3-17b中可以看到在铌合金一侧粘连的碳显微及由碳显微拔出而留下的微孔,其接头强度较高。

图3-16 第二阶段保温时间和不同辅助中间层厚度对接头抗剪强度的影响

图3-17 辅助中间层厚度0.84mm时碳/碳化硅复合材料与 铌合金的扩散焊接接头铌合金一侧断面的形貌

(2)三维碳/碳化硅复合材料与铌合金的扩散焊接 采用和二维碳/碳化硅复合材料与铌合金的扩散焊接同样的方法进行三维碳/碳化硅复合材料与铌合金的扩散焊接,其接头的抗剪强度达到了34.1MPa,而二维碳/碳化硅复合材料与铌合金的扩散焊接接头的抗剪强度却只有14.1MPa,相差20MPa。这是由于母材的热膨胀系数不匹配造成的,与三维碳/碳化硅复合材料相比,二维碳/碳化硅复合材料的热膨胀系数更低,与铌合金热膨胀系数的偏差更大;再者是由于碳/碳化硅复合材料连接面的纤维走向所决定,三维碳/碳化硅复合材料的纤维基本上与结合面垂直,而二维碳/碳化硅复合材料的纤维基本上与结合面平行,当碳/碳化硅复合材料的纤维基本上与结合面垂直时,其接头强度要比平行时高。

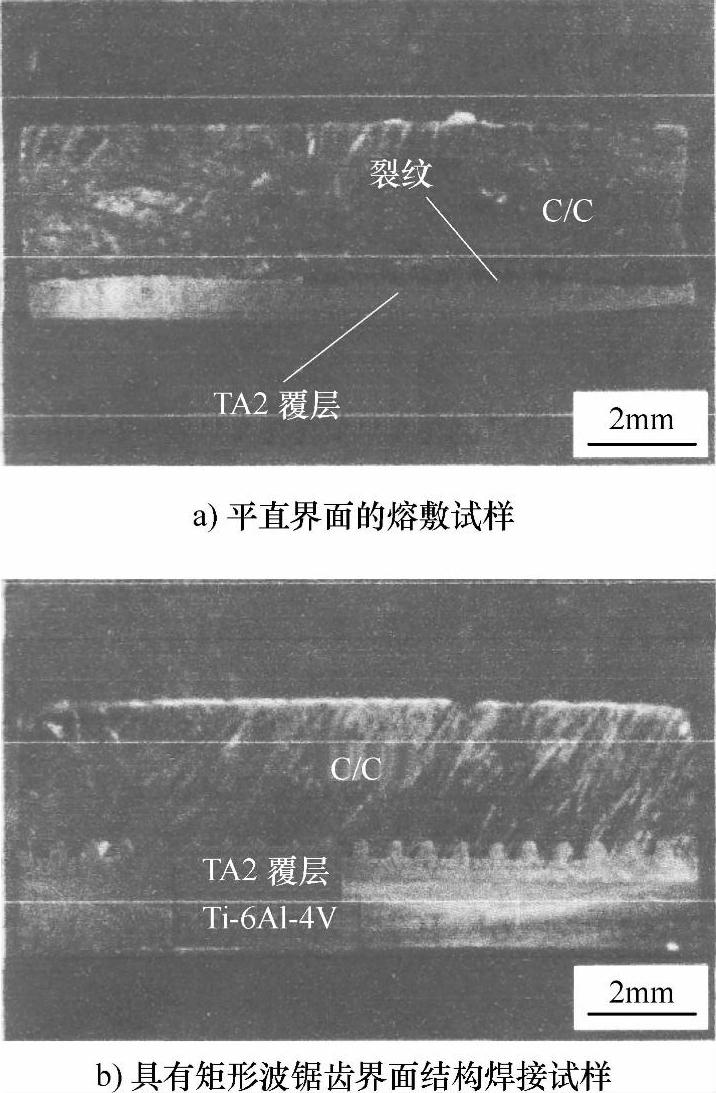

(3)碳/碳化硅复合材料与铌合金扩散焊接的改进 采用波形界面构建梯度中间层以改进碳/碳化硅复合材料与铌合金的扩散焊接。

图3-18为采用TA2钛合金作为梯度中间层的平直界面和波形(可以采用矩形波、正弦波、三角波等,图中为矩形波)界面进行碳/碳复合材料与钛合金的扩散焊接接头的低倍照片。可以看到,平直界面在熔敷TA2钛合金时,冷却后在结合面产生了裂纹,而波形界面没有产生裂纹。

采用碳/碳化硅复合材料波形界面和具有活性特征的钛合金作为梯度中间层与铌进行扩散焊,接头获得的室温抗剪强度达到40~50MPa。这是由于波形界面使得残余应力的大小和分布发生了有利的改变,从而抑制了裂纹的产生和发展,改善了接头性能。

2.碳/碳化硅复合材料与钛合金的钎焊

采用Ag粉、Cu粉、Ti粉与短碳纤维组成的混合粉末,在真空条件下钎焊碳/碳化硅复合材料与TC4钛合金。当短碳纤维含量为12%(体积分数)时,采用900℃×30min的焊接参数,得到的接头抗剪强度为84MPa;而未加入短碳纤维的接头其抗剪强度为64MPa。这说明碳显微加入到钎料中,比不含碳纤维有效地缓解了因为热变形不匹配引起的应力。

图3-18 碳/碳复合材料与钛合金的扩散焊接接头的低倍照片

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。