1.三维碳/碳化硅复合材料的液相渗透焊接

碳/碳化硅复合材料作为替代耐热合金的新一代战略性结构材料,具有密度小、热强度保持率高以及高断裂韧度等优点,可以满足高温的工作(1650℃以下长寿命,2000℃以下有限寿命,2800℃以下瞬时寿命)要求,在航空、航天、空天飞行器制造以及核能等领域具有广泛的应用前景。但是,要在以金属为基础的结构材料中推广碳/碳化硅复合材料的应用,必须实现其与金属的可靠连接,可是,由于两者在线胀系数方面的极大差异以及碳/碳化硅复合材料具有一定的空隙率,使其达到优良的连接存在较大的困难。

采用机械连接会增大结构的复杂性、空间尺寸和重量;气密性较差;对材料有损伤。如果采用钎焊及扩散焊等工艺,应该缓解由于线胀系数的极大差异而产生的热应力;如何使连接材料润湿碳/碳化硅复合材料以及填充碳/碳化硅复合材料中的空隙,都是应该解决的问题。

碳/碳化硅复合材料的连接方法有:微波焊接、过渡液相焊接、反应成型法焊接、自蔓延高温合成法焊接、无压固相反应焊接、金属或玻璃钎料钎焊等。其中对利用一层或几层金属和其合金作为中间层进行焊接的方法研究较多。采用Ag-Cu-Ti系活性钎料来钎焊陶瓷复合材料是一种比较成熟的钎料,但是由于这种钎料钎焊得到的接头的工作温度不高于500℃,不能充分发挥碳/碳化硅复合材料的优势。

这里采用液相渗透的连接方法,用来焊接碳/碳化硅复合材料。

(1)连接工艺 本方法是将碳/碳化硅复合材料的制造和碳/碳化硅复合材料的连接融为一体,即在碳/碳化硅复合材料的制造过程中控制空隙率以实现最佳连接。一般来说,连接是在材料制造完了之后独立进行。

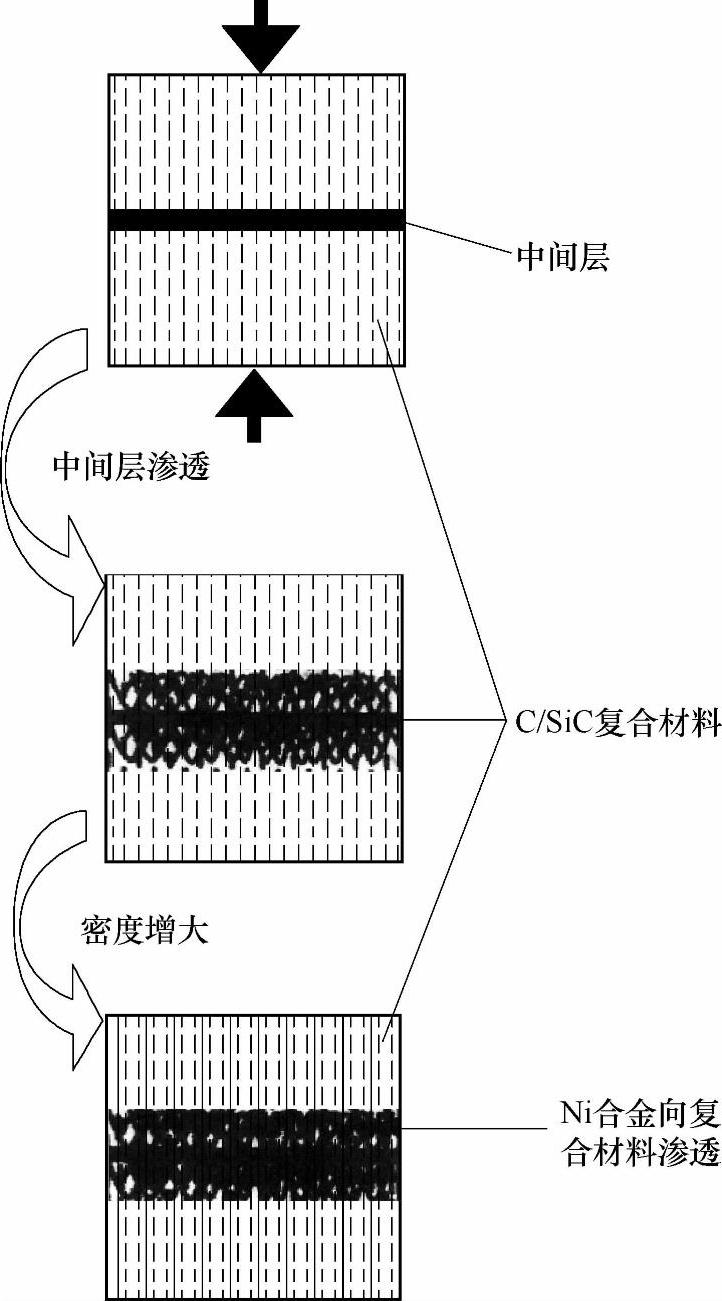

图3-8为液相渗透连接法示意图,它是利用高温中间层,在一定温度和压力条件下使得熔化的中间层进入到碳/碳化硅复合材料的空隙中,以增大中间层与碳/碳化硅复合材料的接触面积,同时使得中间层与碳/碳化硅复合材料发生界面化学反应而得到连接接头。

图3-8 液相渗透连接法示意图

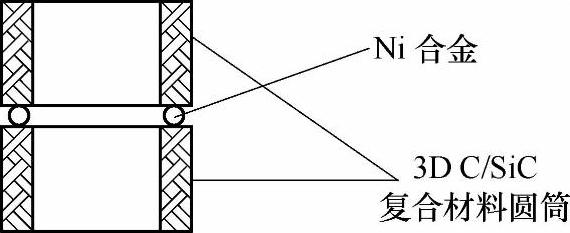

碳/碳化硅复合材料是采用日本生产的T300TM碳纤维,采用三维四步编织法编织成圆筒状,内、外径分别为Φ26mm和Φ30mm。采用化学气相渗透工艺来沉积、热解碳和碳化硅基体:采用C3H8在800℃的温度下热解并使热解碳沉积在碳纤维表面;采用三氯甲基硅烷(MTS,CH3SiCl3)来沉积SiC基体。碳/碳化硅复合材料制好后,用金刚石切割成圆筒状试样。用中间层Φ1.44mm的镍丝(质量分数59.63Ni-24.58Cr-15.20W-0.32Fe-0.27Ti)装配,如图3-9所示。

用30min将试样从室温升高到1100℃,再用30min从1100℃升高到1300℃,在1300℃、压力20MPa的真空条件下保温45min,然后在炉中冷却。

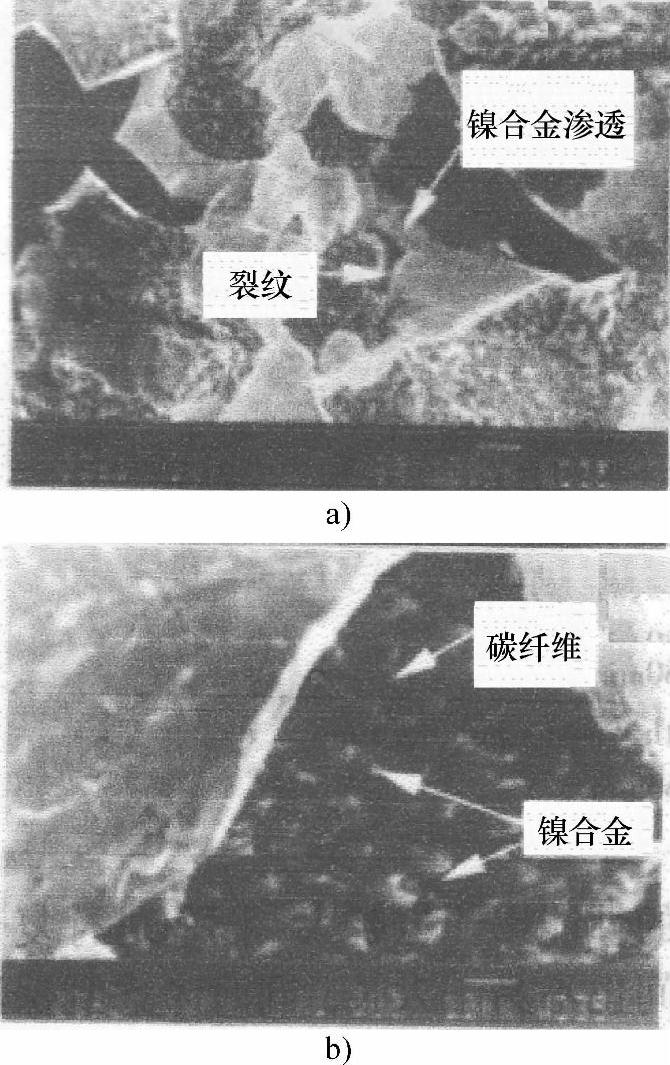

(2)显微组织 图3-10为连接后未继续沉积SiC时的断口电镜扫描照片,从照片中可以明显看到镍合金与复合材料的台阶,这些台阶增大了复合材料与中间层的接触面积,对接头有改善作用。断裂一般都发生在复合材料和中间层的结合面。经过能谱分析,发现在断口表面的碳纤维上存在镍合金,说明镍合金与C/SiC复合材料有良好的润湿性。由图3-10a可以看到,镍合金已经渗入复合材料的空隙中。但是由于镍合金与复合材料的线胀系数差别太大,降温冷却后,出现了裂纹。

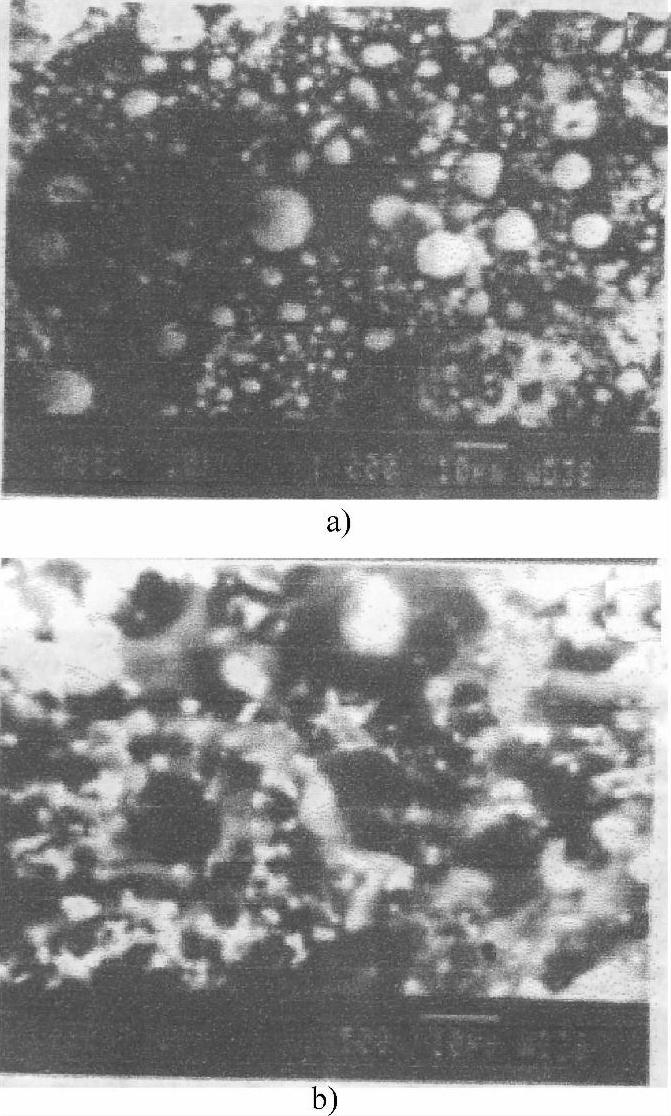

图3-11为连接后继续沉积SiC时的断口电镜扫描照片。从图中可以看到,该断面没有明显的台阶,试样也没有在紧贴C/SiC复合材料的界面上发生破坏,断面的碳纤维区域没有明显的碳纤维裸露在外面,表面弥散着许多小球,小球表面比较粗糙。经过能谱分析,小球的基本成分为52Ni-48Si(质量分数),还含有极少量的C。显然,在连接后继续沉积SiC的过程中,中间层镍合金与C/SiC复合材料发生较为明显的界面反应,形成了镍-硅化合物,加强了中间层与复合材料的连接,提高了连接接头强度。同时连接后继续沉积SiC之后,断面没有如图3-10a中所示的裂纹,说明连接后继续沉积SiC对界面裂纹有愈合作用,也提高了接头强度。

图3-9 试样装配图

(https://www.xing528.com)

(https://www.xing528.com)

图3-10 连接后未继续沉积SiC时的断口电镜扫描照片

图3-11 连接后继续沉积SiC时的断口电镜扫描照片

(3)接头力学性能 连接后未继续沉积SiC的试样,其三点弯曲强度为44.09MPa,连接后继续沉积SiC的试样,三点弯曲强度为256.2MPa,增长幅度近5倍。连接后继续沉积SiC的时间是60h,这相对于化学气相沉积法制造C/SiC复合材料时间不算太长,但却大大地提高了接头强度,由于所采用的中间层镍合金熔点较高,因此这种方法生产的构件可以用于高温(低于1000℃)。

2.二维碳/碳化硅复合材料的焊接

(1)连接工艺 碳/碳化硅复合材料是采用日本生产的T300TM碳纤维,采用二维编织法编织成圆筒状,内、外径分别为Φ26mm和Φ32.5mm。采用化学气相渗透工艺来沉积热解碳和碳化硅基体:采用C3H8在700~900℃的温度下热解并将热解碳沉积在碳纤维表面;采用三氯甲基硅烷(MTS,CH3SiCl3)来沉积SiC基体,沉积温度1000℃,H∶MTS=1∶10,沉积压力5kPa。采用氩气作为稀释气体以缓解沉积化学反应速度。碳/碳化硅复合材料制好后,用金刚石切割成圆筒状试样。用中间层Φ1.44mm的镍丝(质量分数59.63Ni-24.58Cr-15.20W-0.32Fe-0.27Ti)装配。焊接条件为:焊接温度1300℃,焊接压力20MPa,保温时间15~60min,真空。

图3-12 不同保温时间焊接接头连接界面的形貌

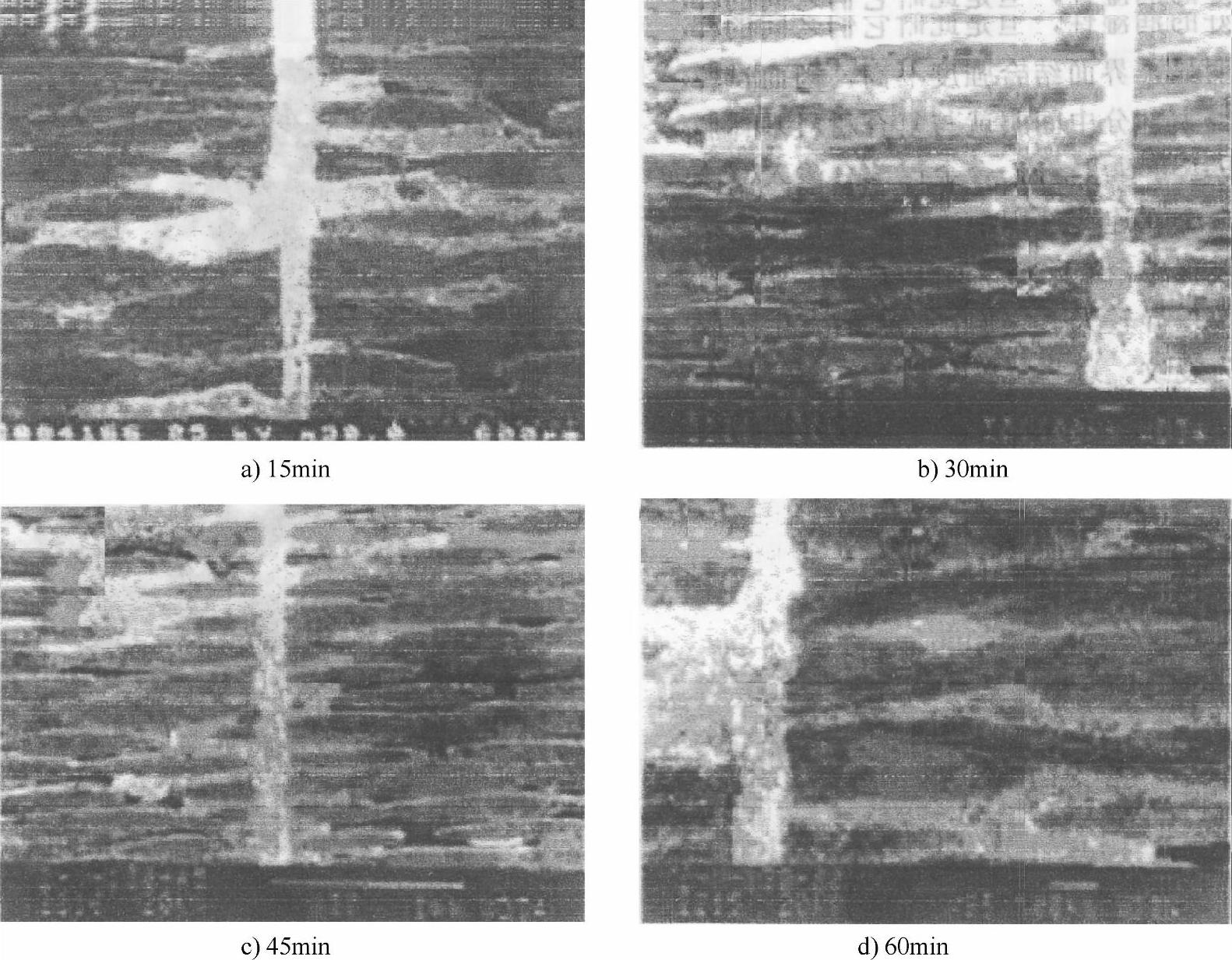

(2)显微组织 图3-12为保温时间15min、30min、45min、60min条件下焊接接头连接界面的形貌,其中白色为镍基中间层,灰色为复合材料。可以看到中间层与复合材料连接良好,说明镍基中间层对复合材料的润湿性良好。但是保温时间不同,镍基中间层向复合材料空隙的渗入是不同的。随着保温时间的增加,渗入量增大,中间层材料与复合材料的接触面增大,形成的树根状结构越明显,结合得越好。

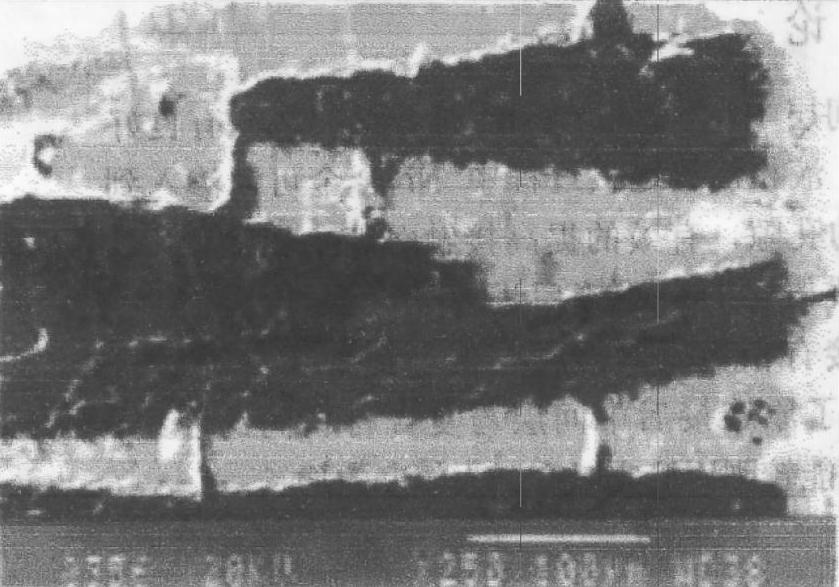

液态中间层向复合材料空隙的渗入,还会产生另一种影响。由于镍基合金与复合材料的线胀系数差异很大,在接头内会残留较大的应力。因此冷却之后,镍合金中间层就会受到较大的残余拉应力,而复合材料承受较大压应力。当复合材料的空隙较小时,渗入复合材料内的镍合金中间层就可能发生断裂,如图3-13所示。

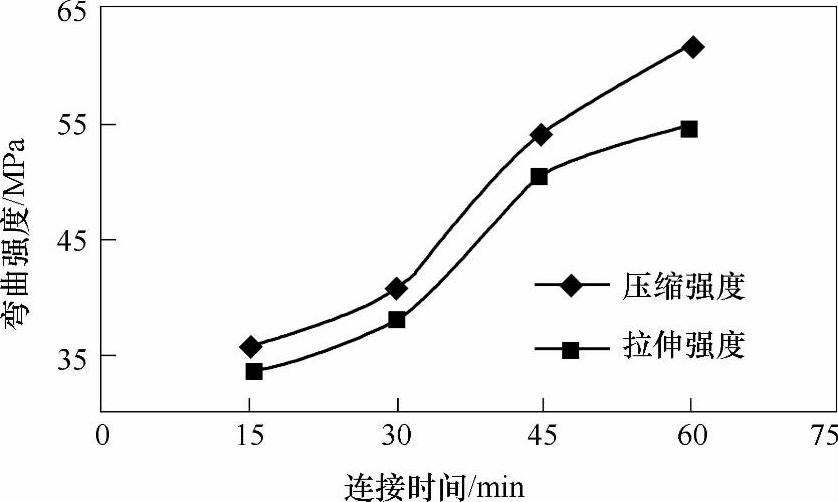

(3)接头力学性能 从以上分析可以知道,随着保温时间的增加,渗入量增大,中间层材料与复合材料的接触面增大,形成的树根状结构越明显,结合得越好,自然接头强度就越高。图3-14就说明了这一点。

图3-13 镍合金中间层渗入复合材料内断裂之后形成的裂纹

图3-14 二维碳/碳化硅复合材料焊接接头强度与保温时间之间的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。