陶瓷基复合材料的扩散焊过程与陶瓷材料的固相烧结过程相同,主要包括塑性变形、扩散和蠕变、再结晶和晶粒长大。这个方法非常适合陶瓷基复合材料之间以及陶瓷基复合材料与金属之间的焊接。其主要优点为接头强度高,尺寸容易控制;主要缺点为加热温度高,保温时间长,投资和成本高,尺寸和形状受到限制。陶瓷基复合材料之间的焊接以及陶瓷基复合材料和金属之间的扩散焊有加中间层的扩散焊和瞬时液相扩散焊两种。

(1)加中间层的扩散焊

扩散焊采用中间层是为了降低焊接温度,减小压力,缩短保温时间,促进元素扩散,去除杂质,降低界面附近的残余应力。中间层可以以不同的形式加入,如粉末、箔片或金属。

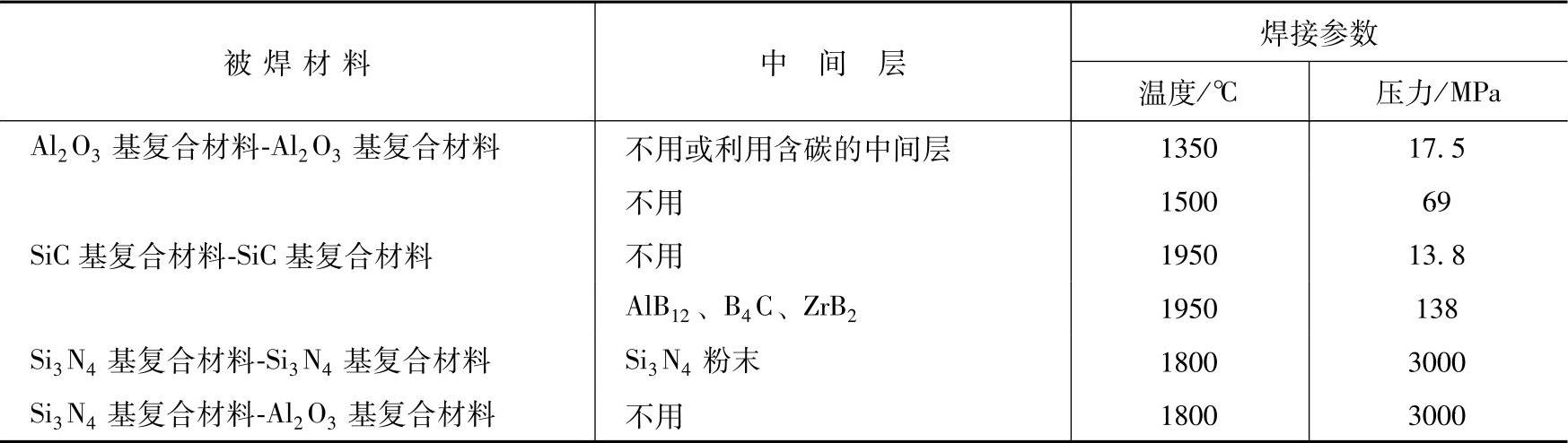

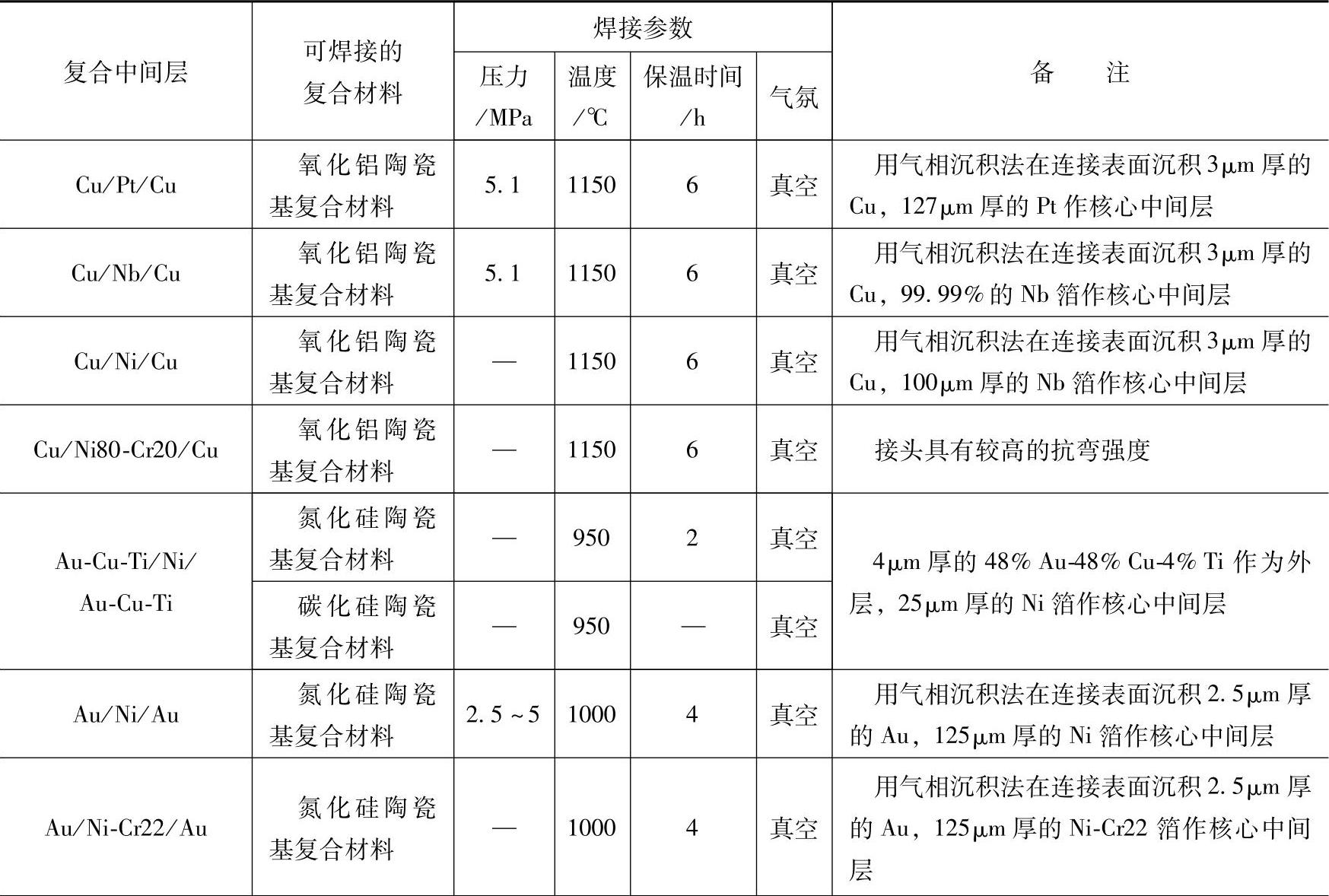

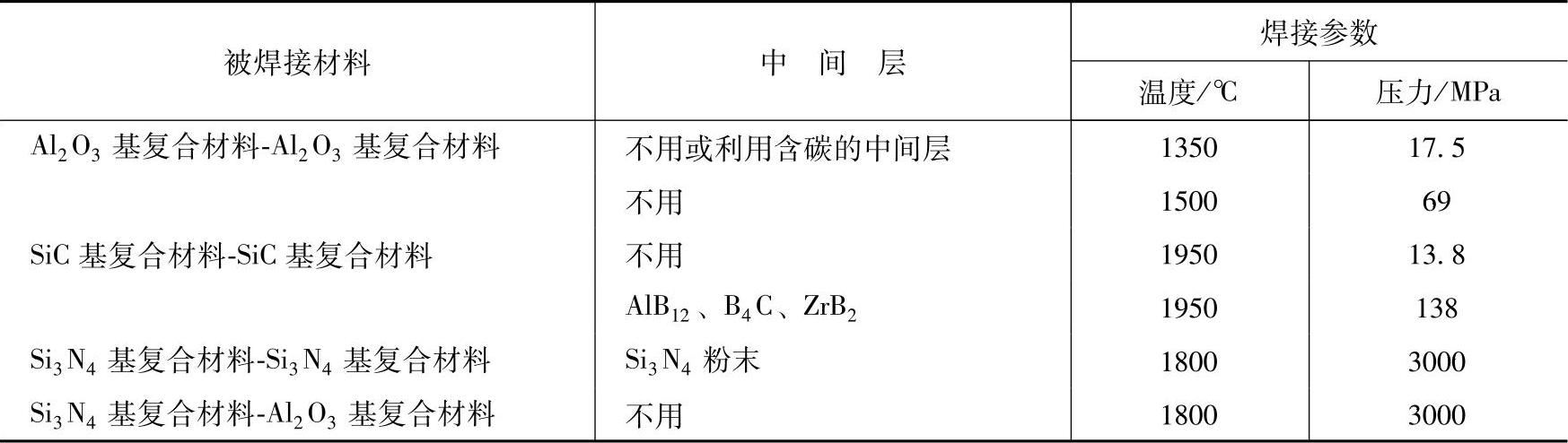

1)中间层材料。中间层材料可以用粉末或箔材加入,表3-11给出了陶瓷基复合材料加中间层的扩散焊常用的中间层材料。表3-12给出了陶瓷基复合材料加中间层的扩散焊常用的复合中间层材料。

表3-11 陶瓷基复合材料加中间层的扩散焊常用的中间层材料

表3-12 陶瓷基复合材料加复合中间层的扩散焊常用的中间层材料

2)扩散焊参数。影响扩散焊焊接接头性能的焊接参数主要有:焊接温度,保温时间,焊接压力,工件的表面状态、焊接环境,中间层成分和厚度等。

①焊接温度。加热温度对焊接过程和焊接质量有很大的影响。金属(包括陶瓷基复合材料之间的焊接的中间层材料以及陶瓷基复合材料和金属之间的焊接的金属材料)与陶瓷基复合材料之间扩散的焊接温度一般要低于(90%以上)金属熔点的温度,要使陶瓷基复合材料和金属之间发生扩散并引起化学反应,需在界面形成足够的冶金结合。反应层的厚度(X)可用下式估算:

X=Ktnexp(-Q/RT) (3-3)

其中 K——常数;

t——焊接时间;

n——时间指数;

Q——扩散激活能,决定于扩散机制;

R——气体常数;

T——热力学温度(K)。

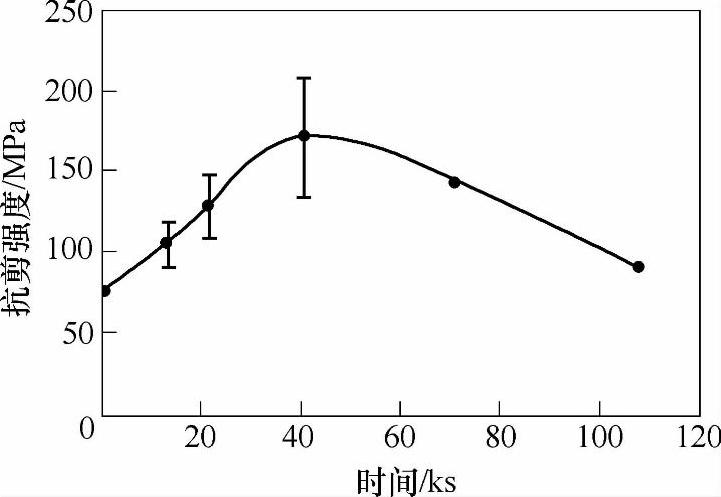

②保温时间。保温时间对焊接质量也有影响,在一定范围内,保温时间增加,接头强度增大;保温时间减少,接头强度降低。存在一个最佳保温时间范围,在这个最佳保温时间范围内,接头强度最高。图3-3给出了用Nb作为中间层SiC-SUS304的扩散焊接头抗剪强度与保温时间之间的关系。加热时间过长,接头强度降低,形成线胀系数与SiC相差很大的NbSi2相,而使接头抗剪强度降低。(https://www.xing528.com)

③焊接压力。扩散焊接过程中必须施加一定的压力。这主要是为了破坏表面氧化膜,促使接触处发生塑性变形,为原子扩散提供有利的条件。扩散焊时所加的压力一般较小(不大于100MPa)。

图3-3 用Nb作为中间层SiC-SUS304的扩散焊接头抗剪强度与保温时间之间的关系

④工件表面状态。工件表面要清洁,没有污物、油脂及氧化物等;还要有一定的粗糙度。

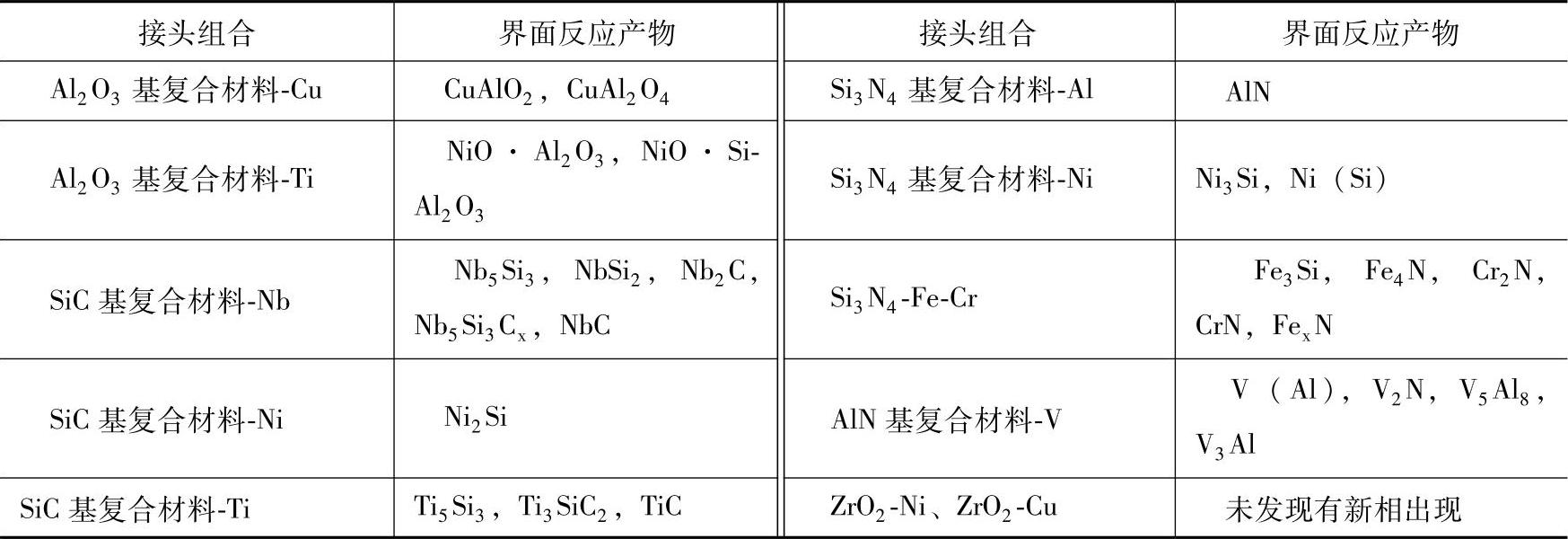

3)各接头可能出现的化合物。表3-13给出了陶瓷基复合材料加中间层的扩散焊接头可能出现的化合物。

表3-13 陶瓷基复合材料加中间层的扩散焊接头可能出现的化合物

4)中间层材料。表3-14给出了适用于陶瓷基复合材料扩散焊的中间层材料。

表3-14 适用于陶瓷基复合材料扩散焊的中间层材料

(2)瞬时液相扩散焊

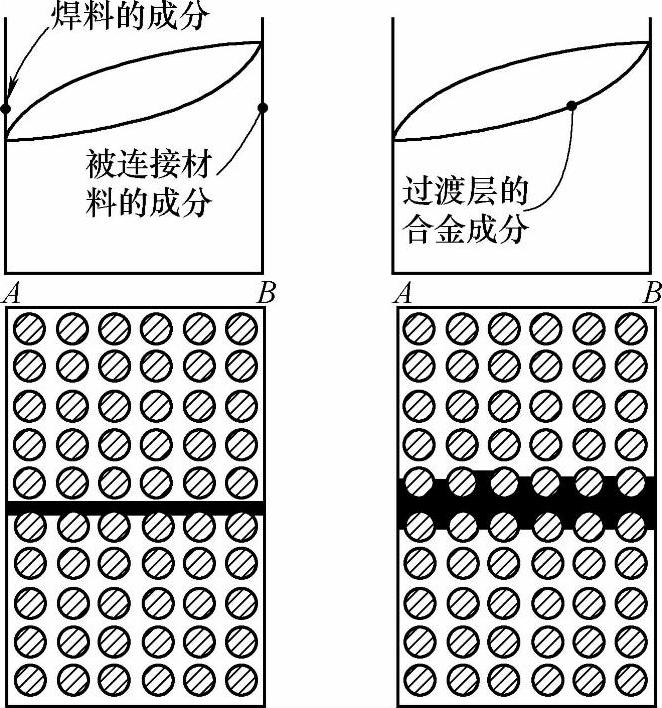

1)利用非金属中间层材料的瞬时液相扩散焊。非金属中间层材料的熔化温度要低于被焊材料的熔点。焊接时,将中间层材料夹在被焊工件之间,加热到中间层材料的熔化温度以上使之熔化,并向工件中扩散(如图3-4所示),从而引起工件表面层的熔化,形成一层成分可变的“合金”。当中间层充分熔化后,“合金”中高熔点组元的含量增高,最后形成高熔点材料的连接区,低熔点材料就填充间隙,从而把两种高熔点的工件焊合在一起。

采用软化点较低的玻璃可以实现对含有硅酸盐键的陶瓷基复合材料的瞬时液相扩散焊。由于硅酸盐的软化点在很大程度上取决于其中碱或碱土金属的类型及含量。因此在玻璃熔化后,随着碱或碱土金属向玻璃或玻璃陶瓷基体的扩散而使其粘度增大,产生结晶,而获得耐高温的连接层。

2)利用金属中间层材料的瞬时液相扩散焊。金属中间层为几种熔点不同的金属材料构成复合金属中间层,熔点较低的金属位于两侧而与工件表面接触。焊接过程中,低熔点金属熔化并润湿陶瓷,形成高熔点的合金或反应产物。这种焊接兼有扩散焊及钎焊的优点。薄层液相的存在使其类似钎焊,而核心中间层与液相的反应形成高熔点的合金,使这种接头可以在很高的环境下工作。

图3-4 陶瓷基复合材料加中间层的瞬时液相扩散焊

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。