1.用Si作钎料

由于Si与石墨在1400℃下可以发生如下吸热反应:

Si+C=SiC (2-8)

一般是利用200~750μm厚的Si箔作钎料,钎焊温度1400℃,钎焊时间90min,用氩作保护气体,钎焊质量良好,只在钎缝处发现垂直于界面的裂纹,这种裂纹对接头的抗剪强度影响不大。利用Si作钎料焊接的三维碳/碳复合材料的界面形成了SiC,使整个接头形成了C/SiC/Si/SiC/C的四个界面的结构,钎焊接头的抗剪强度(22MPa)与碳/碳复合材料母材的抗剪强度(20~25MPa)相当。

2.用Al作钎料

一般是利用100~250μm厚的Al箔作钎料,钎焊温度1000℃,钎焊时间45min,用氩作保护气体。发生如下反应:

4Al+3C=Al4C3 (2-9)

利用Al箔作钎料,钎焊接头形成了C/Al4C3/Al/Al4C3/C的四层结构。剪切试验时,其抗剪强度约为10MPa,碳/碳复合材料与Al4C3的界面为断裂面,另外,由于Al箔钎料难以完全反应掉,因而,这种接头的使用温度不高。

3.用Mg2Si作钎料

一般利用粒度75μm的Mg2Si粉作钎料,钎焊温度1200~1400℃(Mg2Si的熔点为1185℃),钎焊时间45~120min,用氩作保护气体。Mg2Si粉在1200℃以上发生分解,与碳/碳复合材料的碳发生如下反应:

2Mg2Si液+C固=Si固+4Mg气+SiC固 (2-10)通过形成SiC实现连接。由于Mg蒸发而被流动的氩气带走,这就促进了Mg2Si的分解和反应,最后形成SiC+Si的连接层。但是由于Mg蒸发易在焊缝中留下孔洞,降低接头强度,抗剪强度才有5MPa。但随钎焊温度的提高,孔洞减少。

4.用玻璃作钎料

玻璃具有其他材料无可比拟的特性,通过调整玻璃成分,可以制备出与被连接材料热膨胀系数相匹配的玻璃材料。用SB玻璃(硼硅酸盐)和ZBM玻璃(锌的硼酸盐)作为钎料来钎焊碳/碳复合材料,这些玻璃具有较低的线胀系数。但是由于容易形成碳的氧化物CO、CO2气体,而使钎缝中存在孔洞,造成钎焊接头不良。若改善工艺,是有希望获得满意结果的。

采用扩散焊中采用的方法,先在碳/碳复合材料表面进行改性,就是在高于Si的熔点(1550℃)的情况下,将硅溶胶涂在碳/碳复合材料表面,使之在碳/碳复合材料表面形成β-SiC,然后将这种改性的碳/碳复合材料采用SB玻璃(硼硅酸盐)作为中间层,在1500℃×5~10min条件下进行真空钎焊,接头的抗剪强度达到26MPa,这样改善了润湿性,防止了碳/碳复合材料与SB玻璃(硼硅酸盐)发生界面反应形成碳的氧化物CO、CO2气体。

5.用活性钎料

(1)采用铝基活性钎料 试验表明:在铝中加入质量分数10%~15%的钛,钎料在碳/碳复合材料上具有良好的润湿性(见表2-4),钎料中的活性元素钛向接触面扩散,发生如下反应,生成TiC:

Ti+C=TiC (2-11)

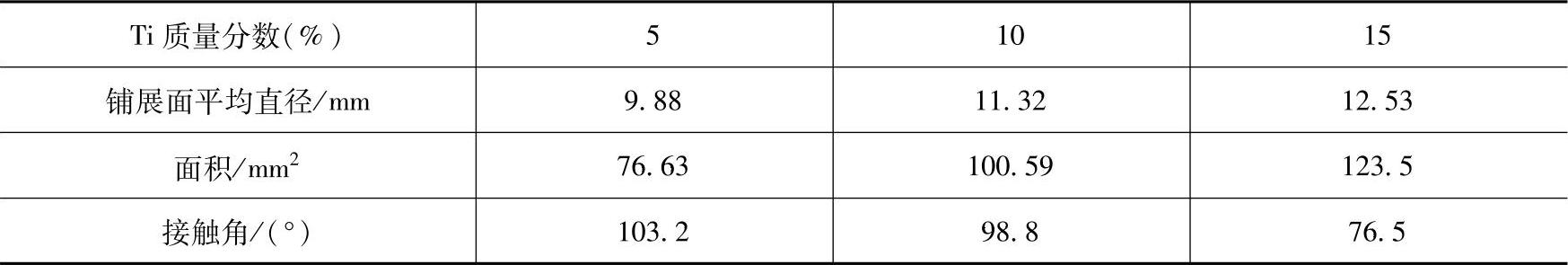

表2-4 Al-Ti钎料在碳/碳复合材料上的铺展性和接触角

试验表明:在Al中加入质量分数15%的Ti,钎料在碳/碳复合材料上铺展面积最大,具有良好的润湿性(见表2-4),钎料中的活性元素Ti向接触面扩散,发生反应,生成TiC。这样降低了液态金属与碳/碳复合材料的界面能,促进润湿。当钎料中Ti含量太少时,Ti与C在界面上形成的TiC太少且不均匀,使得钎料在碳/碳复合材料上的润湿性较差;当钎料中Ti含量太多时,导致钎料的熔化温度升高,它不利于钎料在碳/碳复合材料的润湿。

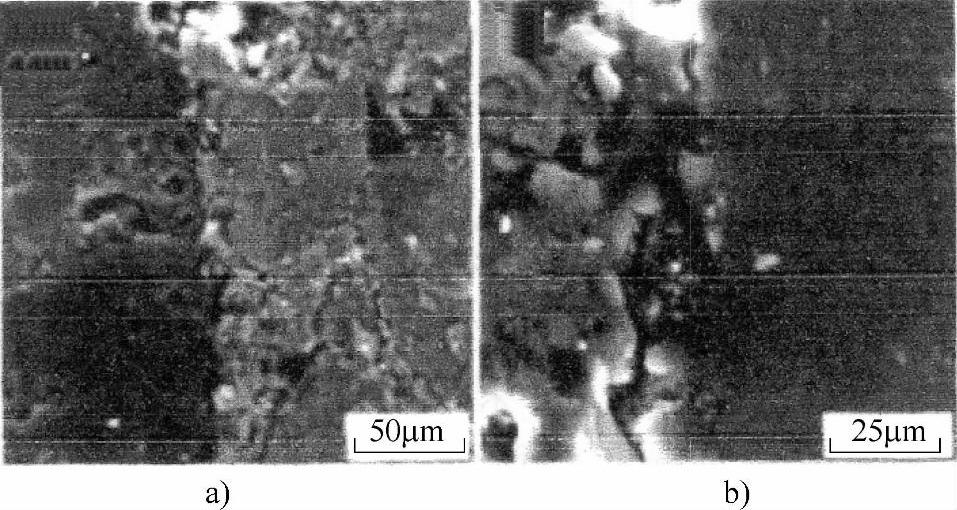

图2-23为4号(见表2-5)试样的显微组织,钎缝厚度100μm左右。由于碳/碳复合材料本身存在空隙,致使钎料向碳/碳复合材料渗入,形成弯曲的界面,靠近碳/碳复合材料处结合比较疏松,边界不规则,有较多孔洞,但是结合还是比较良好的。能谱分析表明,界面的C含量较高,向钎缝延伸约15μm,C降低为0,在界面形成TiC,保温时间延长,TiC层增厚。在钎料内部,形成Al和TiAl3共晶。

图2-23 4号试样的显微组织

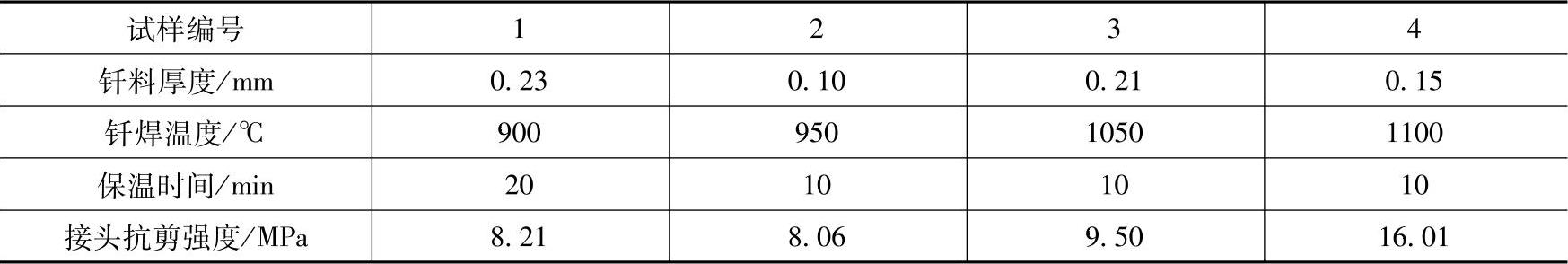

表2-5列出了接头的抗剪强度,而碳/碳复合材料母材的抗剪强度是22MPa。

表2-5 钎焊参数及接头抗剪强度

(2)用铜基活性钎料 用铜粉和钛粉配成有机粘结剂,把其制成膏状钎料4.5g进行铺展性试验,试验温度高出熔化温度30℃,表2-6列出了铺展试验的结果。

表2-6 CuTi钎料在碳/碳复合材料上的铺展性 (保温30min)

图2-24 Cu-15%Ti作钎料,在1050℃,保温30min的条件下钎焊碳/碳复合 材料时的显微组织

当钎料中Ti含量太少时,Ti与C在界面上形成的TiC少且不均匀,使得钎料在碳/碳复合材料上的润湿性较差,由于钎料中Cu含量太多时,形成大量β-TiCu4,润湿性恶化。液态Cu对碳是惰性的,很难润湿碳/碳复合材料表面。Ti容易形成稳定的碳化物TiC,降低表面张力。TiC的生成自由能比Cr、Mo、V、Mn、Fe等的碳化物的生成自由能低,因此,在Cu中加入少量Ti不仅可以降低熔点,还能改善钎料对碳的润湿性,提高Cu合金对碳/碳复合材料的粘结强度。

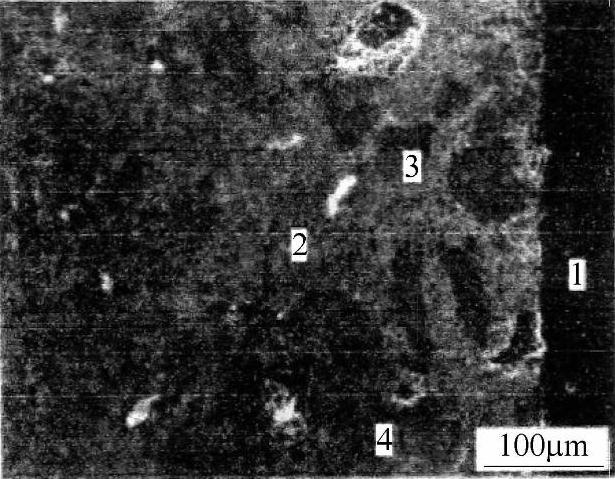

图2-24是采用质量分数Cu-15%Ti的合金为钎料,在1050℃,保温30min的条件下钎焊碳/碳复合材料时的显微组织。可以看到,由于碳/碳复合材料表面存在空隙,致使钎料向其空隙渗入,形成良好的结合界面,在界面形成连续的、厚度比较均匀的反应层。在钎焊过程中,不仅碳/碳复合材料中的C向液态钎料扩散,而且液态钎料中的Cu、Ti也向母材扩散。Ti原子扩散到碳/碳复合材料与钎料的界面上,与C反应形成TiC。当钎焊温度较低时,Ti原子扩散能力较低,C在液态钎料中的溶解量较小,钎料对碳/碳复合材料的润湿性较差,造成钎缝中Cu-Ti金属间化合物和碳/碳复合材料的界面上出现孔洞。随着钎焊温度的升高,Cu、Ti原子的扩散能力增强,C在液态钎料中的溶解量增加,形成较多的TiC,润湿性得到改善。接头各点的化学成分如表2-7。(https://www.xing528.com)

表2-7 图2-24中接头各点的化学成分 (原子分数,%)

从表中可以看到,1点是碳/碳复合材料母材,Ti、Cu扩散溶入很少;2点在钎缝内部,主要是Ti在Cu中的固溶体α-Cu;3点和4点在靠近界面附近,Ti由钎缝中心向界面扩散过程中,含有较多的Ti、Cu,较少的C,为β-TiCu+α-Cu共析组织和TiC。

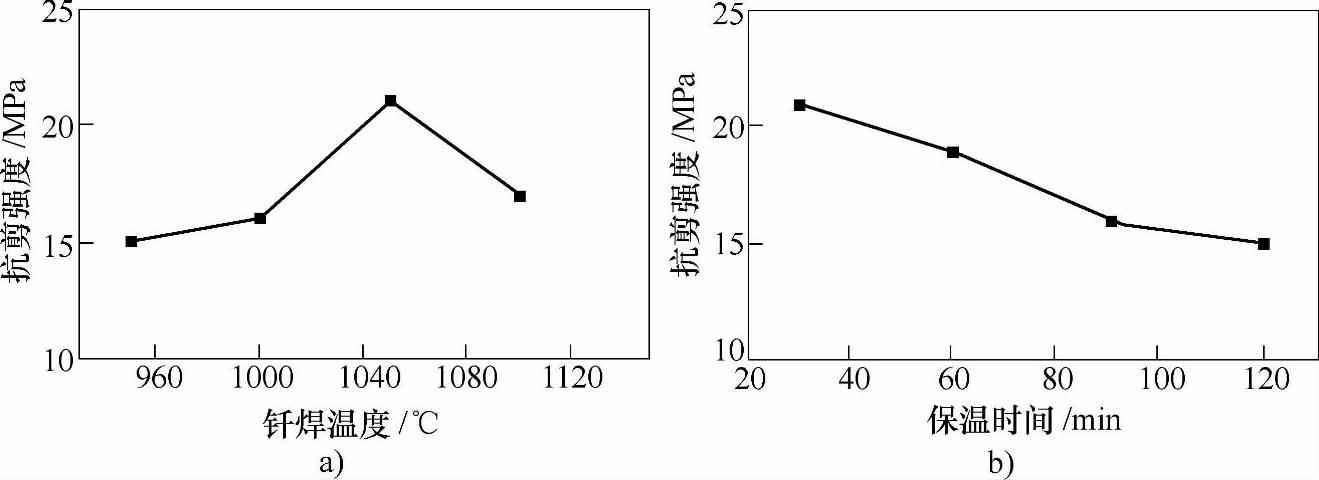

采用Cu基活性钎料Cu-15%Ti钎焊碳/碳复合材料的抗剪强度与钎焊温度(保温时间30min)和保温时间(钎焊温度1050℃)的关系如图2-25a所示,钎焊温度1050℃,保温时间30min时有最佳的接头强度,这时的接头抗剪强度是21MPa,几乎与碳/碳复合材料母材等强度(22MPa)。

图2-25 抗剪强度与钎焊温度(保温时间30min)和保温时间(钎焊温度1050℃)的关系

(3)采用银基活性钎料钎焊碳/碳复合材料

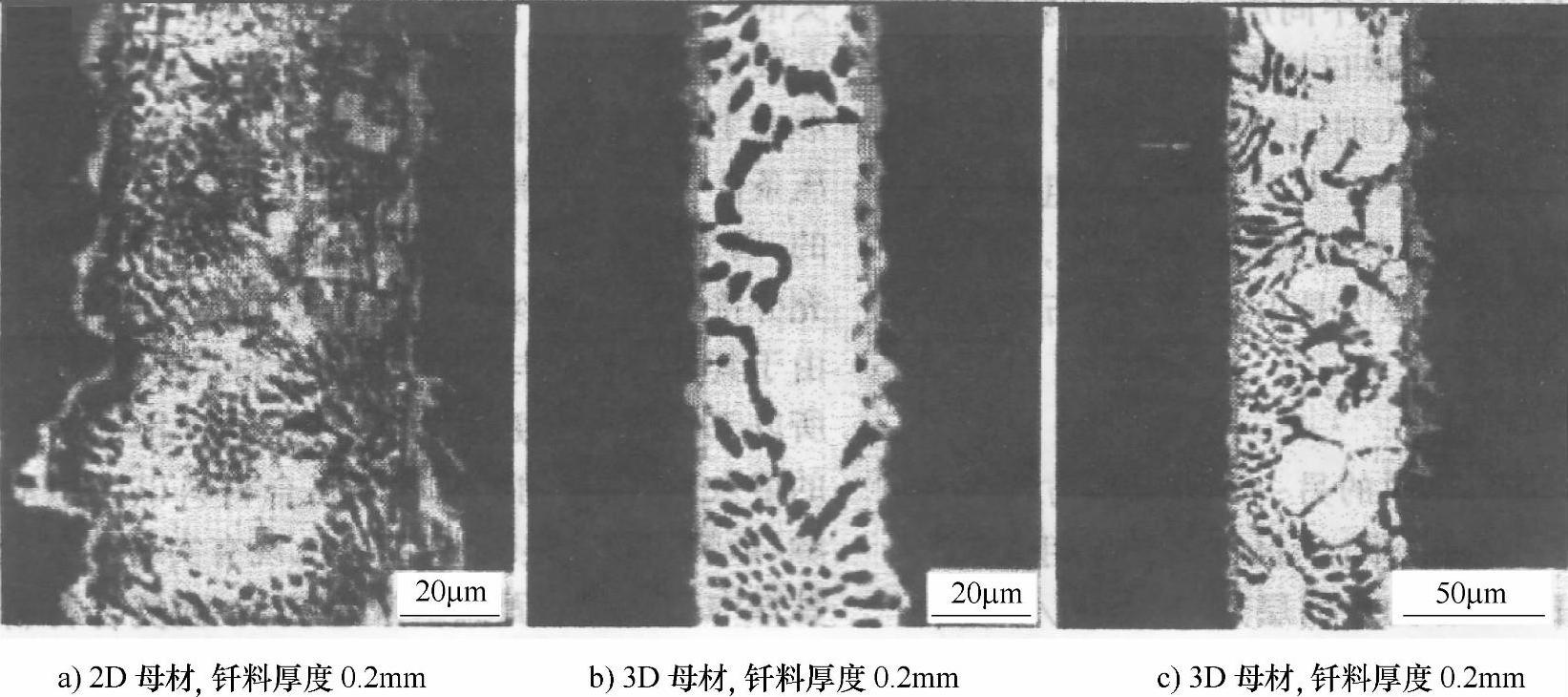

1)组织特征。采用二维层间增强型(2D)和三维正交增强型(3D)两种碳/碳复合材料,其密度分别为1.75g/cm3和2.0g/cm3。钎料采用Ag-26.4Cu-4.6Ti钎料(熔化温度830~850℃),对0.1mm厚的箔材进行真空钎焊(真空度2×10-2Pa)。图2-26为钎焊条件是900℃×10min接头的显微照片。两种不同的碳/碳复合材料的接头组织相似,接头分为两个区:与钎料相接近的界面反应区和钎料区,界面反应区的化学组成为2.51Ag-30.24Cu-53.32Ti,其Ti∶Cu接近2∶1。

图2-26 钎焊接头的显微照片

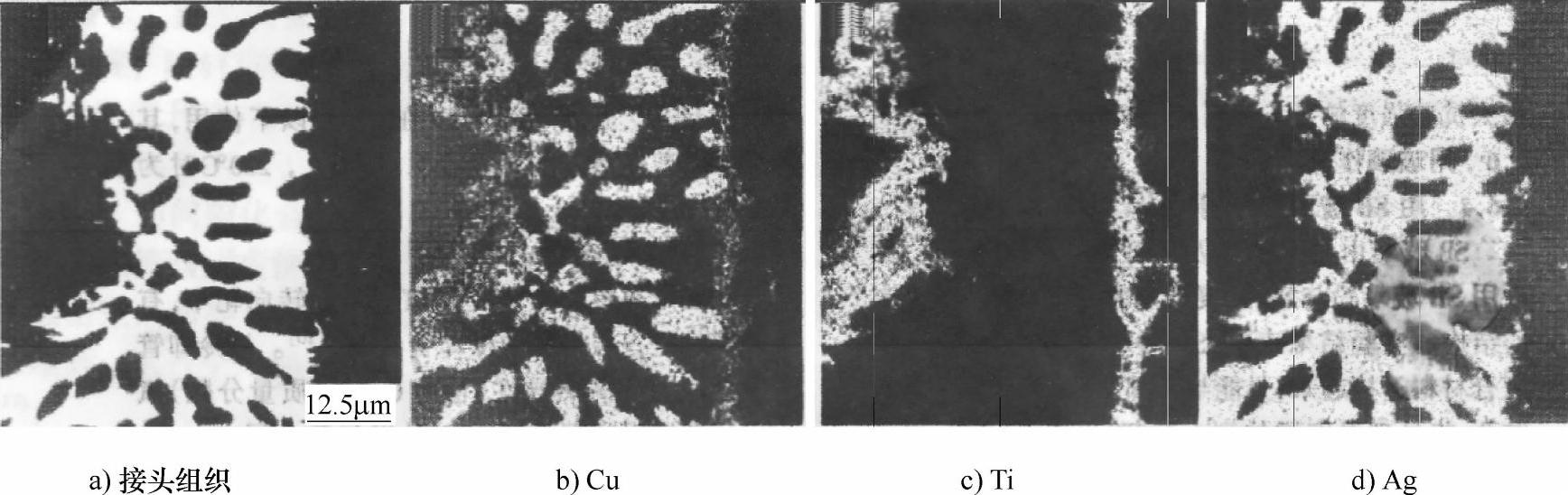

图2-27为界面反应区中Ag、Cu、Ti的面分布情况。从这个元素面分布图c可以看到,Ti几乎全部扩散到钎料与碳/碳复合材料的交界处;而且分别与钎料中的Cu和碳/碳复合材料中的C反应形成含有元素C的灰色块状Ti2Cu组织(见图2-27c),从而润湿碳/碳复合材料;图2-27b、d图正好黑色和白色相对应,说明块状物为Ag-Cu共晶组织,而基体则为Cu在Ag中的固溶体。

图2-27 界面反应区中Ag、Cu、Ti的面分布

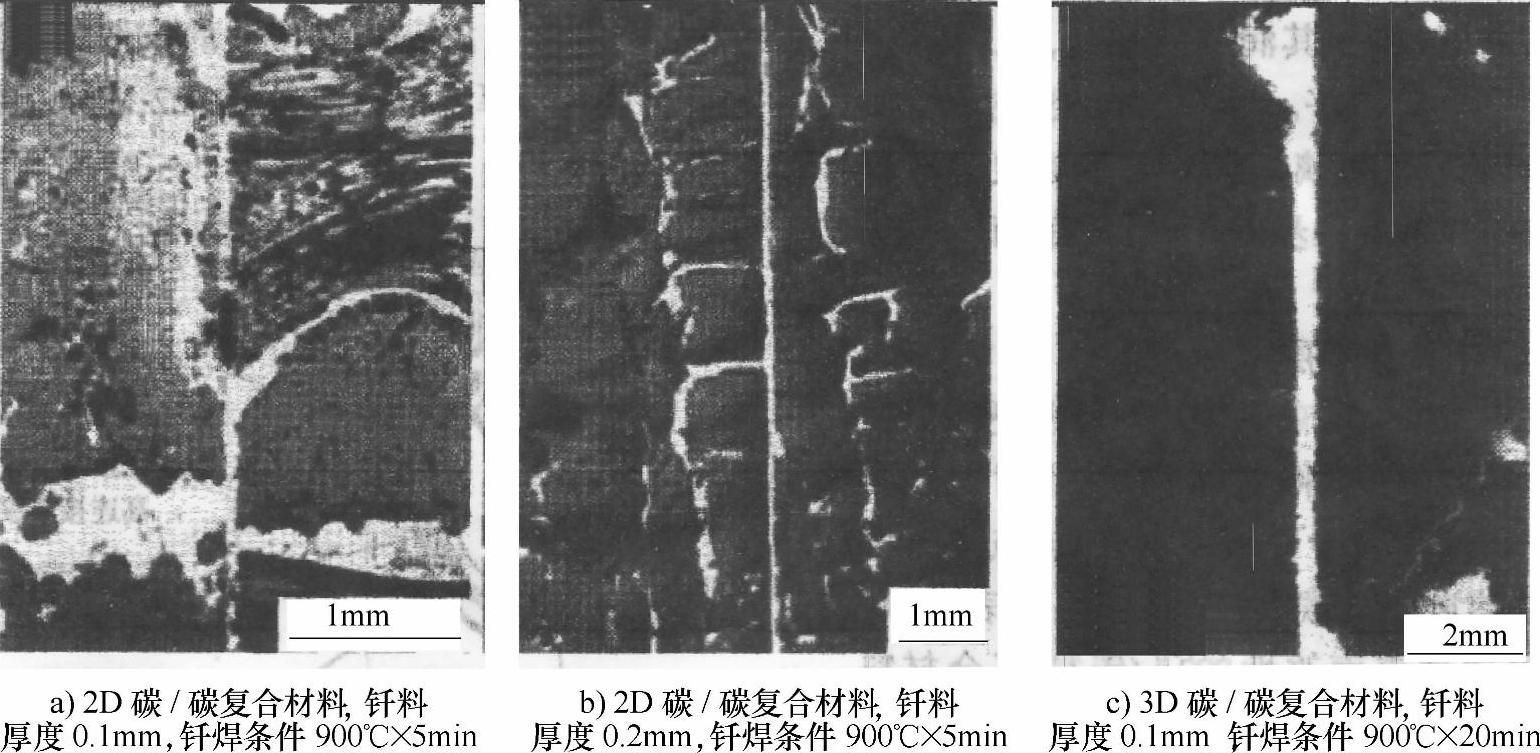

2)碳/碳复合材料中的缝隙对液态钎料的毛细作用。碳/碳复合材料中存在的缝隙对液态钎料的毛细作用引起液态钎料沿这种缝隙流散而难以保留在接头处,从图2-28中可以明显看到这种现象。加大钎料投入,如将钎料厚度从100μm提高到200μm,可以改善这一缺陷,如图2-28b;而提高碳/碳复合材料的致密度,比如三维(3D)形碳/碳复合材料的密度提高,缝隙减少,也可以改善这一缺陷,如图2-28c。

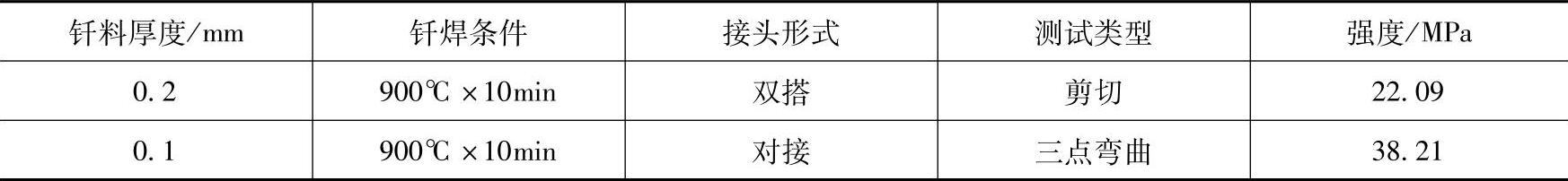

3)接头的力学性能。表2-8给出了用Ag-26.4Cu-4.6Ti钎料钎焊三维(3D)碳/碳复合材料的力学性能的测试结果,可以看到,接头良好。

图2-28 液态钎料沿碳/碳复合材料中缝隙的流散现象

表2-8 用Ag-26.4Cu-4.6Ti钎料钎焊三维(3D)碳/碳复合材料的力学性能的测试结果

(4)其他活性钎料。当需要将碳/碳复合材料与高温合金连接时,采用铝基、铜基、银-铜基钎料来钎焊碳/碳复合材料,其工作温度一般不超过500℃,这就不能够充分发挥碳/碳复合材料和高温合金的高温性能;而采用Si、Mg2Si、TiSi2等能够与C形成化合物或者本身就是化合物的材料作为中间层来钎焊碳/碳复合材料与高温合金时,由于其钎焊温度高达1420~1490℃,钎焊温度太高,又不适合碳/碳复合材料与高温合金的连接。

研究表明,可采用的活性元素有Ti、Cr、V等。采用以Ni-Pd(为无限固溶体,其最低熔点为1220℃以上)为基的钎料,应在其中加入上述活性元素Ti、Cr、V等。

Ti在钎料中的存在形态对其所起的作用影响很大,只有自由存在的Ti才能与C发生反应形成TiC。由于加入Ti形成的界面反应产物TiC(生成自由能为-130kJ/mol)与碳/碳复合材料的热膨胀系数相差太大,导致钎料与母材的交界处发生开裂,所以不适合用于钎焊碳/碳复合材料。

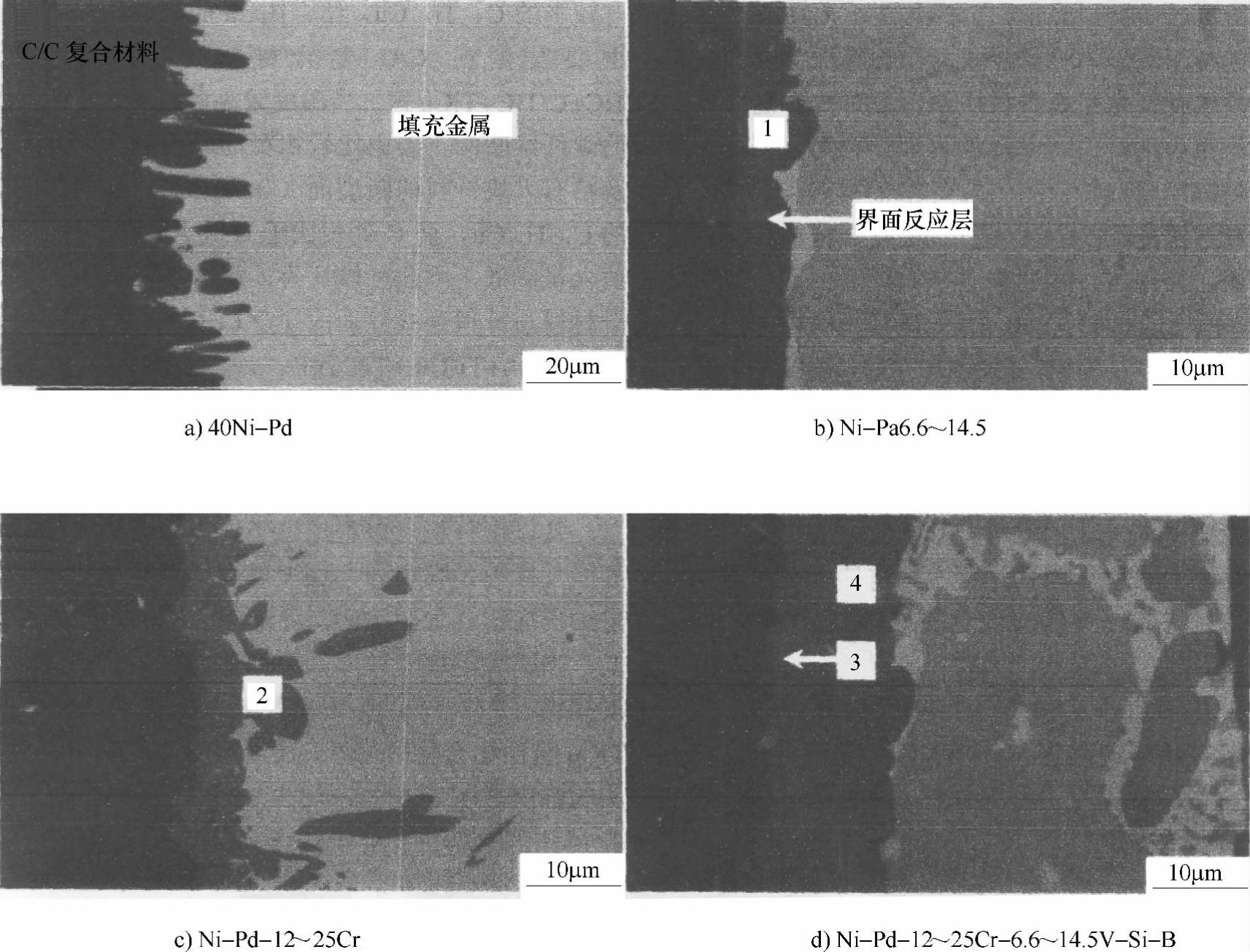

加入Cr、V两种元素能够与C形成碳化物,从而润湿碳/碳复合材料,可以实现碳/碳复合材料的连接。图2-29为四种Ni-Pd钎料与碳/碳复合材料在1250℃保温30min润湿情况。在图2-29a中未看到明显的反应层,说明尚未发生明显的界面反应;在图2-29b中界面上出现了厚度为5~10μm的反应层,其中“1”区的化学成分为85.78C-14.06V,形成了V的C化物组织;在图2-29c中界面上出现了厚度为5~15μm的反应层,其中“2”区的化学成分为44.65C-54.57Cr-0.43Ni,说明形成了Cr的C化物组织;图2-29d中界面上出现了“3”区和“4”区两个反应层,“3”区厚度约为3~5μm,“4”区厚度约为10~15μm,前者的化学成分为65.10C-8.21V-22.56Cr,后者的化学成分为63.46C-19.95V-9.42Cr。化学元素V和Cr的加入,使界面反应更加激烈,同时出现了V的化合物和Cr的化合物。Cr在靠近母材的灰色区分布较为明显,而V在灰黑色区含量较多,这说明Cr的活性比V高。Cr的化合物有四种:Cr23C6、Cr4C、Cr7C3、Cr3C2,在1127℃下,它们的自由能分别为-460kJ/mol、-96kJ/mol、-70kJ/mol、-12kJ/mol,可以认为Cr的化合物主要是Cr23C6。

图2-29 Ni-Pd钎料与碳/碳复合材料在1250℃保温30min的背散射电子像

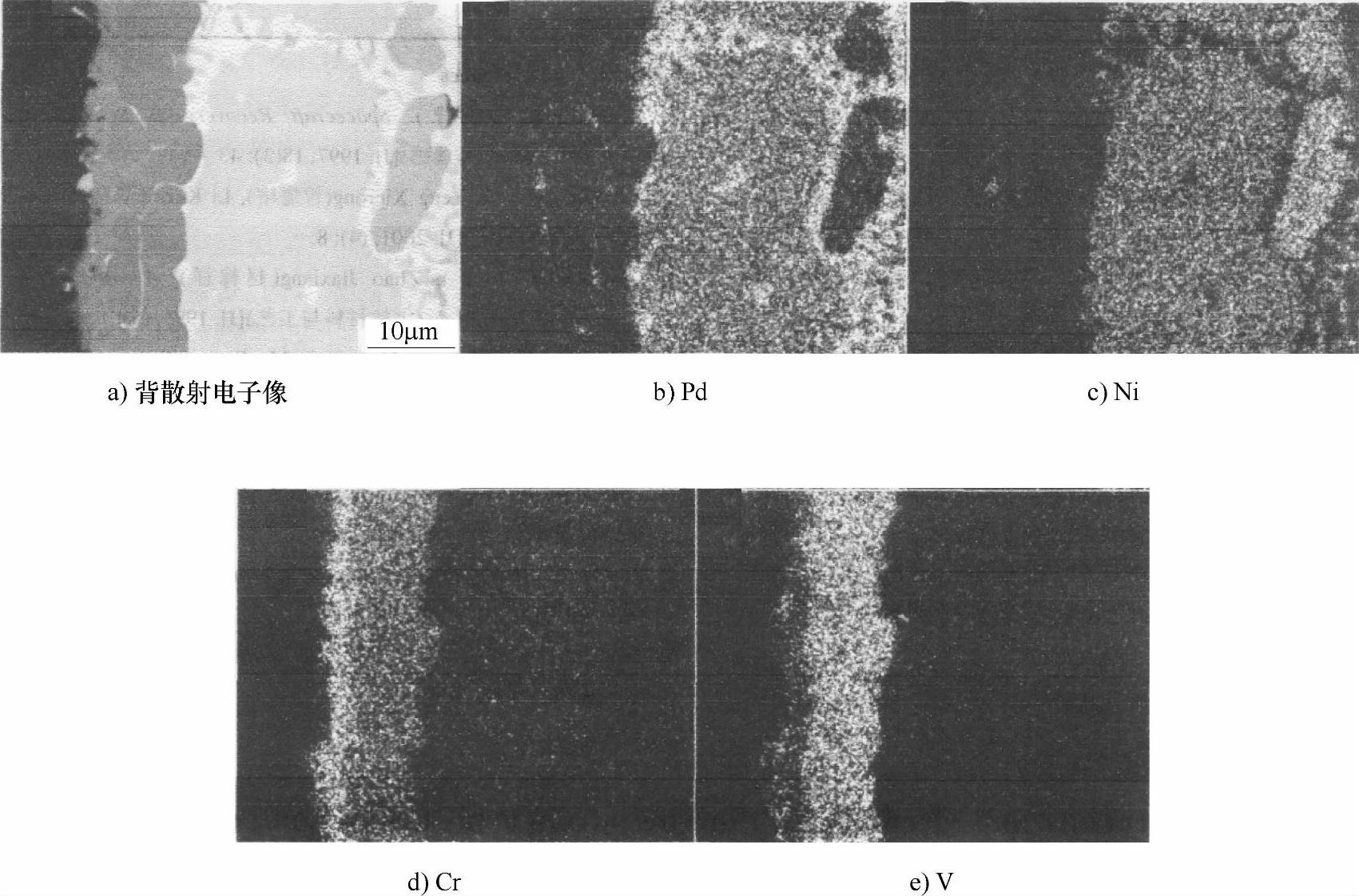

图2-30为钎料Ni-Pd-12~25Cr-6.6~14.5V-Si-B与碳/碳复合材料接头界面的背散射电子像及元素面分布Pd、Ni、Cr与V。可以看到它们的画面完全一致:图2-30b和c的位置几乎完全一样,很显然,Pd和Ni并没有明显的扩散,仍然是Pd-Ni固溶体。图2-30d和e的位置几乎完全一样,这是界面反应区,Cr在靠近母材的界面上含量比V高,这是图2-29d中的“3”区,以Cr的化合物Cr23C6为主;在界面稍远处,V的含量比Cr高,这是图2-29d中的“4”区,以V的化合物为主。

6.用TiSi2作为钎料

用TiSi2作钎料将碳/碳复合材料在TiSi2熔点附近保温2min进行钎焊,可以得到强度很高的接头,在界面形成的反应物为SiC、TiC等,接头的抗剪强度在1164℃时最高,达到34.4MPa。

7.采用沥青预置碳/碳复合材料表面以改善其焊接性

对于低密度碳/碳复合材料,首先利用沥青等含碳物质经高温碳化形成一层致密的碳层对多空碳/碳复合材料进行封空处理,然后再进行钎焊。致密碳层的制备很好地解决了钎料通过毛细管作用大量渗入碳/碳复合材料基体,而无法形成高强度结合的问题。例如采用49Ti-49Cu-2Be作为钎料进行真空钎焊,取得良好的效果。

图2-30 钎料Ni-Pd-12~25Cr-6.6~14.5V-Si-B与碳/碳复合材料接头界面的背散射电子像及元素面分布Pd、Ni、Cr与V

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。