1.用锰粉作中间层

其机理是利用金属粉末与碳/碳复合材料反应生成碳化物,然后进一步加热,使碳化物分解,锰被蒸发而石墨化。通常是用锰粉(纯度高于99.9%,粒度小于150μm,即100目),焊接时利用乙醇调制粉末成糊状,然后将锰粉糊均匀地涂在焊件表面上。

焊接过程分两步进行:

第一步,为碳化物形成阶段,即在一定温度和压力下,通过固态扩散及液态渗透作用,使金属粉末与碳/碳复合材料互相作用,生成热稳定性较低的碳化物,直到锰完全形成碳化物而消失。为在这一阶段形成更多的碳化物,不应在真空中进行,以避免锰的蒸发,而应在充氦(纯度99.997%,压力27.5kPa)的条件下进行。

在第一阶段初期,中间层熔化前(1250℃以下),需要保持0.69~5.18MPa的压力,加热速度应低,且应保温一定时间,以便锰元素充分地向母材扩散。在第一阶段中期,即在液相存在的时间内,为了防止液态锰的流失,应使压力为0。

Mn和C在1100~1300℃之间反应生成Mn7 C3,

7Mn+(3+x)C=Mn7 C3+xC (2-1)

Mn7 C3的稳定性很高,在1333℃时也不分解。

第二步,为石墨化阶段,即将焊件加热到更高的温度、压力(1700℃,0.69~5.18MPa)及真空条件下,碳化物分解为石墨和金属;在温度达到1850~2200℃时,由于金属锰的蒸发,真空度会下降。在温度2200℃保温,会使金属锰完全蒸发,最后在连接处仅剩下石墨。

Mn7C3+xC→MnC(液)+石墨→Mn(蒸气)+石墨 (2-2)

应当指出的是,必须有足够厚度(约100μm)的中间层材料才能保证有一个完整的石墨连接层,而焊接参数对其影响并不明显。加热到1246~1700℃可防止锰液的流失。(https://www.xing528.com)

从上述可以看出,对金属粉末有如下要求:金属粉末要能够与碳/碳复合材料中的碳或石墨发生反应,并形成完整的碳化物连接层;形成的碳化物在之后的高温下发生分解,分解出的金属蒸发,最后形成完整的石墨连接层。

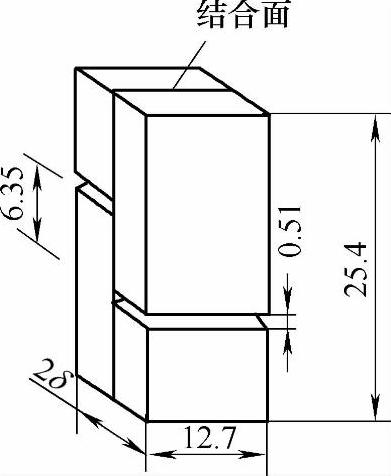

接头质量由石墨层的致密度和完整度所决定,其1200℃时的双缺口抗剪强度(试样如图2-2所示)是0.16~1.16MPa;而1400℃时的双缺口抗剪强度是0.15~0.65MPa。石墨层获得较高的致密度和完整度的方法是:要有足够厚度的中间层(约100μm的锰);防止液相锰(1246~1700℃)的流失。

图2-2 双缺口抗剪试样

2.用铝粉作中间层

用铝粉作中间层不如锰粉,因为铝的熔点低,容易流失,难以形成完整的碳化物连接层;若用铝粉和石墨粉末的混合物作中间层时,虽然可以形成完整的碳化物(Al4C3)连接层,但由于Al4C3在高达2500℃仍有很高的稳定性,铝的蒸气压又很低,很难形成完整的石墨连接层。所以必须加热到更高的温度。

3.用镁粉作中间层

镁的碳化物在较低的温度(高于660℃)下就能分解为镁蒸气和石墨,用镁粉作中间层应有利于碳/碳复合材料的焊接。但由于镁极易蒸发和氧化,将阻碍镁的碳化物的形成,因此也难以用镁粉作中间层进行碳/碳复合材料的焊接。

因此还是用锰粉作中间层进行碳/碳复合材料的焊接比用镁和铝可靠。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。